泡沫酸酸压用新型发泡剂N,N-二羟乙基全氟烷基酰胺的合成研究

2010-11-15张旭东中国石油化工股份有限公司石油勘探开发研究院北京100083

张旭东(中国石油化工股份有限公司石油勘探开发研究院,北京100083)

薛承瑾(中国石油化工股份有限公司石油工程技术研究院,北京100010)

泡沫酸酸压用新型发泡剂N,N-二羟乙基全氟烷基酰胺的合成研究

张旭东(中国石油化工股份有限公司石油勘探开发研究院,北京100083)

薛承瑾(中国石油化工股份有限公司石油工程技术研究院,北京100010)

以全氟烷基酸与二乙醇胺为原料,进行酰化反应合成了N,N-二羟乙基全氟烷基酰胺(FCDA),考察了反应物投料比、反应时间、催化剂加量、反应温度的影响。结果表明,最佳合成条件为:全氟烷基酸与二乙醇胺的摩尔比为1∶1.2,最佳反应温度为150℃,催化剂质量分数为0.5%,总反应时间达到8h,反应就基本趋于完成。在此工艺条件下,产品为黄色粘稠膏状物,产率高达88.9%。并用红外光谱方法进行了定性分析。

N,N-二羟乙基全氟烷基酰胺;发泡剂;酰化;合成

泡沫酸酸压是将加入了发泡剂、稳定剂等添加剂的酸液形成的稳定泡沫作用于储层,达到改造储层的目的。泡沫酸中的泡沫有助排作用,特别适用于低压低渗排液困难的储层改造,老井挖潜和低压井的增产措施,也能有效解决排液难、水敏性储层等特殊矛盾井的作业。而且泡沫具有良好的控滤失性能,对于低渗储层,施工时不需加降滤剂就能达到较好的降滤效果。泡沫酸含液量低,助排性能好,因而泡沫酸酸压还可减轻水敏性储层损害。另外,泡沫酸中的泡沫可阻止H+向岩石表面的传递,降低酸岩反应速度,可获得较大的酸液有效作用距离。随着油气田开发的不断深入,对发泡剂的耐温抗盐性能提出了更高的要求。氟碳表面活性剂具有“三高”(高表面活性、高热稳定性及高化学惰性)、“二憎”(憎水、憎油)、环境相容性等特性[1~3],同时不同产品所体现的独特的个性,使其具有极为广泛的用途[4~7]。以全氟烷基酸、二乙醇胺为原料,合成了一种可作为泡沫酸酸压用发泡剂的非离子氟碳表面活性剂N,N-二羟乙基全氟烷基酰胺(FCDA),确定了合成的最佳条件。

1 试 验

1.1 试剂与仪器

全氟烷基酸(98wt%,市售);二乙醇胺(分析纯,上海试剂);无水乙醇(分析纯,天津化学试剂有限公司);氢氧化钾(分析纯,上海试剂);盐酸(分析纯,上海试剂)。

红外光谱仪(Vector-33,德国布鲁克仪器公司);电动搅拌机(D60,杭州仪表电机厂);真空烘箱(ZK-82,重庆试验设备厂);电子天平(PA200,上海天平仪器厂);电热鼓风干燥箱(101A-1E,上海市试验仪器总厂);分析天平(PA200,瑞士METTLER公司);电热恒温水浴锅(HH.SLL-NI2,龙口先科仪器公司);数显恒温油浴(HH-S,江苏省金坛市医疗仪器厂)。

1.2 试验方法

采用全氟烷基酸与二乙醇胺进行合成。在装有回流冷凝管、分水器、搅拌器、温度计和通氮气装置的四口瓶中(反应装置如图1所示),按一定比例加入全氟烷基酸和二乙醇胺,反应系统的温度分阶段上升到120~170℃,在这个温度下搅拌继续反应数小时;降温至80℃加入催化剂,在这个温度下搅拌继续反应数小时。反应结束后得到的黄色粘稠膏状物,即为N,N-二羟乙基全氟烷基酰胺,简记为FCDA。

图1 反应装置图

1.3 合成反应机理

由全氟烷基酸直接与二乙醇胺反应的通式如下:

式中,Rf表示直链全氟烷基。

全氟烷基酸直接与二乙醇胺反应因脂肪羧酸直接进行的酰化反应是可逆的,所以必须把反应生成的水及时移除出去,否则生成的水将把酰基水解掉。除水法可采用共沸蒸馏法或加入化学脱水剂等。为了使反应进行彻底,可加入催化剂提高反应速度。

全氟烷基酸(酯)与二乙醇胺的反应是一个复杂的热缩合反应,即酰胺反应与酯化反应的竞争[8]。在一定的温度下,由于亚胺基具有较强的亲核性,所以酰胺化为主要反应,即酰胺化反应的速度大于酯化反应速度。当温度升高时,酰胺化反应速度增加ΔVa,酯化反应速度增加ΔVb。虽然酰胺化反应速率Va总是大于酯化反应速率Vb,但若ΔVb较大,则Va+ΔVa≯2(Vb+ΔVb),即当温度高至某一数值时,酯化反应会成为主要反应。即在高温下,当酰化反应进行到一定程度后,烷醇酰胺和二乙醇胺上的羟基都同脂肪酸反应生成酰胺酯或胺基酯。但在较低温度下,前步生成的酰胺酯在碱性介质中同二乙醇胺易发生氨基分解反应,又可以转变为烷醇酰胺,而胺基酯在同样的条件下则转化的非常缓慢。二乙醇胺除亚胺基可与脂肪酸反应生成全氟烷基醇酰胺外,羟基也同时与全氟烷基酸反应生成胺单酯和胺双酯、酰胺单酯和双酯。酰胺单酯和双酯在碱性催化剂作用下与过量的二乙醇胺进行氨基分解,可迅速地转变为全氟烷基醇酰胺;而胺单酯和双酯在同样条件下转变缓慢。

2 结果与讨论

2.1 反应物配比的影响

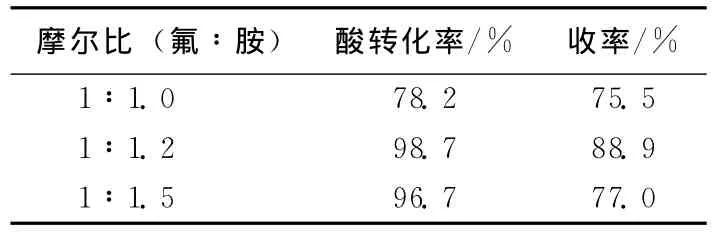

在全氟烷基酸与醇胺反应时,理论上酸与醇胺的摩尔比在1∶1就可全部转化,由于酰胺化反应和酯化反应均为可逆反应,在接近理论配比的条件下,全氟烷基酸转化不完全。随着二乙醇胺质量的增加,产品的水溶性增强。但是醇胺的投料过高,除了生成烷醇酰胺外还会伴随着一些副反应,生成难以氨解的氨基酯,酰胺的含量也很少。而且过量的二乙醇胺存在对烷醇酰胺的性能有影响。所以投料比过高或过低对反应都不利。因此,全氟烷基酸与二乙醇胺的摩尔比以1∶1.2为宜,如表1所示。

表1 反应物配比对酸转化率及收率的影响

2.2 反应时间的影响

由于反应是可逆的,故反应进行一定的时间就会达到动态平衡。可以根据游离酸和游离胺的变化量确定最佳反应时间。在合成条件固定时,随着反应时间的增加产物中的游离酸、游离胺逐渐减少。但游离酸在反应进行4h后、降温加催化剂反应4h之后游离胺的变化就非常小了,说明反应在这时已经达到了动态平衡,再增加反应时间反应物也不会有太多的转换了。从试验的结果可以看出,总反应时间达到8h,反应就基本趋于完成,再延长时间,产物中的胺值下降趋势就非常缓慢。

2.3 催化剂的影响

脂肪酸和单乙醇胺或二乙醇胺生成高级烷醇酰胺的反应,需在碱性催化剂存在下进行。固定其他条件,改变催化剂的质量分数,使其分别为0.25%、0.5%和1.0%,则胺值达到恒定所需时间对应为15、8和7h。由此可见,催化剂质量分数增加,胺解速度加快,胺值达到恒定所需时间缩短;当催化剂质量分数超过0.5%,胺解速度变化不大,故催化剂质量分数确定为0.5%。

2.4 温度的影响

在全氟烷基酸和二乙醇胺在摩尔比1∶1.2(以下未加说明时表示全氟烷基酸与二乙醇胺的摩尔比)、催化剂NaOH质量分数为0.5%、降温加催化剂后反应温度为80℃、反应时间为10h的条件下,不同反应温度产物的收率如表2所示。

表2 温度对酸转化率及收率的影响

全氟烷基酸直接与二乙醇胺反应合成全氟醇酰胺属吸热脱水反应,故升高温度有利于反应向生成物方向移动,体系中游离酸下降越快,但温度过高时副反应速度加快,会生成大量的胺单酯、胺双酯副产物,在降温加催化剂后难以氨解导致酰胺含量降低,且产品色泽加深,严重影响产品的质量;若反应温度过低,反应速度明显减慢,虽然产品色泽很好,但反应不易进行完全,酸转化率也不高,适宜的反应温度对目的产物的收率有很大影响。反应温度越高,达到平衡所需时间越短,但平衡时的胺值越大,即游离胺的量越大;反应温度低,平衡时胺值反而下降。因此,最佳反应温度为150℃。

2.5 产物结构表征

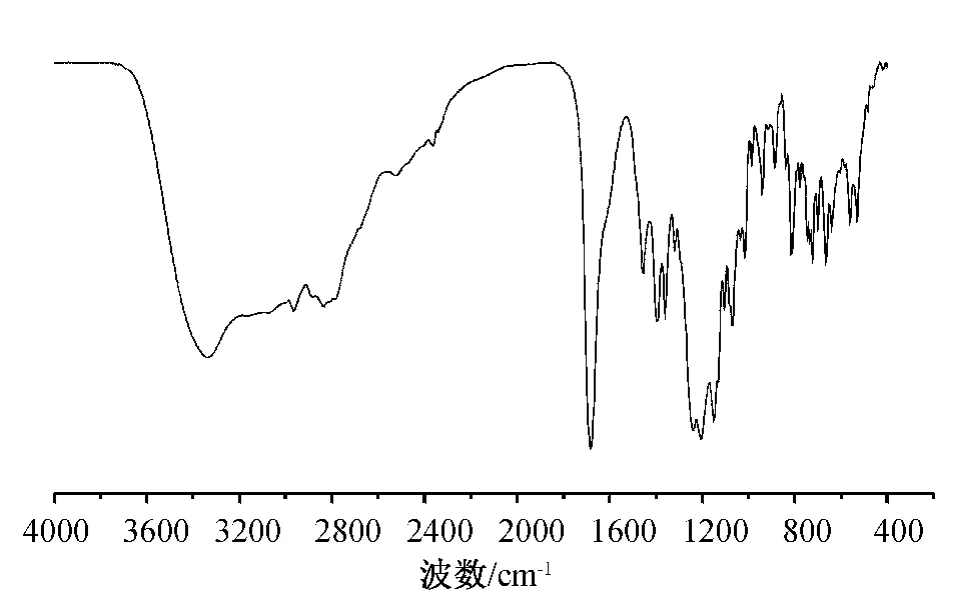

为了确定FCDA的结构,进行了红外光谱分析,图2为FCDA的IR图。结果表明:强极性基团羟基使产物缔合现象非常显著,—OH基伸缩振动吸收峰向低波数方向位移,因此在3400~2800cm-1区出现了一个宽而强的吸收峰;1686cm-1是叔酰胺的C==O的伸缩振动特征吸收峰;1241~1207cm-1强吸收峰为—CF2CF3的不对称伸缩振动谱带,525cm-1是—CF2的对称伸缩振动谱带;2837cm-1是—CH2的伸缩振动谱带,1456cm-1是—CH2的弯曲振动谱带,813cm-1附近是—CH2CH2—的平面摇摆振动吸收谱带[9]。因此,判断合成的化合物为目标产物。

图2 N,N-二羟乙基全氟烷基酰胺(FCDA)的红外谱图

3 结 论

在催化剂的作用下,全氟烷基酸与二乙醇胺进行的酰化反应生成了发泡剂N,N-二羟乙基全氟烷基酰胺FCDA,产物为黄色粘稠膏状物。考察了温度、催化剂、配比、反应时间等因素对产物收率的影响,结果表明:全氟烷基酸与醇胺的摩尔比为1∶1.2,最佳反应温度为150℃,催化剂质量分数为0.5%,总反应时间达到8h,反应就基本趋于完成。用红外光谱对合成的产物进行了结构表征,判断合成的化合物为目标产物。

[1]肖进新,江洪.氟碳表面活性剂[J].日用化学工业,2001,(5):24~26.

[2]梁治齐,陈溥.氟碳表面活性剂[M].北京:中国轻工业出版社,1998.

[3]蒋文贤.特种表面活性剂[M].北京:中国轻工业出版社,1995.

[4]王大喜,杜永顺.氟表面活性剂的研究进展与应用现状[J].有机氟工业,2001,(2):27~29.

[5]李干佐,房秀敏.表面活性剂在能源和选矿工业中的应用[M].北京:中国轻工业出版社,2002.

[6]焦学瞬,贺明波.乳状液和乳化技术新应用——专用乳液化学品的制备及应用[M].北京:化学工业出版社,2006.

[7]黄洪周.中国表面活性剂总览[M].北京:化学工业出版社,2003.

[8]张长宝,牛瑞霞.脂肪酸烷醇酰胺的二步合成方法与应用[J].精细石油化工进展,2006,7(5):44~46.

[9]王文波,刘玉芬,申书昌.表面活性剂实用仪器分析[M].北京:化学工业出版社,2003.

Synthesis of A New Foam Agent N,N-2-hydroxyethyl Perfluoroalkyl Amide for Foam-acid Fracturing

ZHANG Xu-dong(Research Institute of Petroleum Exploration and Development,SINOPEC,Beijing100083,China)

XUE Cheng-jin(Research Institute of Petroleum Engineering,SINOPEC,Beijing100010,China)

N,N-2-hydroxyethyl perfluoroalkyl amide(FCDA)were synthesized from perfluoroalkyl acids and diethanolamine by acylation,the influence of reaction conditions,such as reactant proportion,reaction time,catalyst dosage and reaction temperature were investigated.The results show that the best reaction conditions include that perfluoroalkyl acids and alcohol amines mass ratio is 1∶1.2,the reaction temperature is 150℃,catalyst mass number is 0.5%,the total reaction time is 8hours,the reaction tends to be completed.Under the condition,the product is yellow viscous pastes,the yield of product is 88.9%.The product is qualitatively analyzed by IR methods.

N,N-2-hydroxyethyl perfluoroalkyl amide;acylation;synthesis

TE357.12

A

1000-9752(2010)05-0143-03

2010-07-20

中国石油化工集团公司科技攻关项目(P10065)。

张旭东(1970-),男,1992年江汉石油学院毕业,教授级高级工程师,在站博士后,现主要从事储层改造相关技术研究工作。

[编辑] 萧 雨