大直径06Cr13马氏体不锈复合板压力容器的制造

2010-11-14傅华,徐洪

傅 华,徐 洪

(1.四川川化永鑫建设工程有限责任公司,四川 成都 610300;2.江阴市东发机械设备制造有限公司,江西 江阴 214437)

大直径06Cr13马氏体不锈复合板压力容器的制造

傅 华1,徐 洪2

(1.四川川化永鑫建设工程有限责任公司,四川 成都 610300;2.江阴市东发机械设备制造有限公司,江西 江阴 214437)

以直径为DN5 800 mm的06Cr13+Q345R不锈复合板容器为例,介绍了大直径马氏体不锈复合钢板压力容器的制造过程和质量控制,重点描述了马氏体复合钢板的材料控制,封头的热压成型及分瓣和组焊,筒体的成型、焊接、分片和现场组焊。通过设置工艺性焊缝,采用合适的焊接工艺制作专用工装,进行有效工艺控制,同时选择奥氏体不锈钢焊材作为填充金属,合理避免了设备的焊后热处理,并经过严格的无损检测和压力试验,确保了马氏体不锈复合板压力容器的制造质量。

大直径;06Cr13;马氏体不锈复合板;压力容器;焊接

0 前言

随着我国煤化工项目的不断开发与应用,煤化工装置规模化,大型设备产业化,大直径、厚壁容器不断增多,同时世界能源日趋紧张,节能减排给制造业也提出了更高的要求,因此为节约材料,复合板容器逐渐增多,给压力容器制造、检验、运输和安装等提出了更高的要求。某煤化工企业回炼油罐盛装介质为油气、油等,设备直径达5 800 mm,总高度20 700 mm,采用马氏体不锈复合钢板,因材料的特殊性、直径大且整体运输困难等原因,充分考虑设备的材质、焊接性、热处理难度、封头制作、现场组焊等一系列要求,结合实际情况详细分析工艺论证,制定了合理的制造工艺方案,采取一系列工艺保证措施,加强材料及制造过程质量控制,解决了该设备制造中的难题,避免了容器焊后热处理,设备经最终检验合格,并已顺利投入使用。

1 设备概况

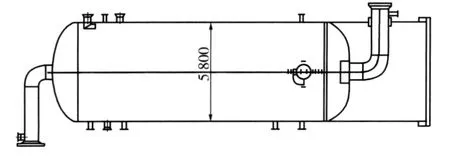

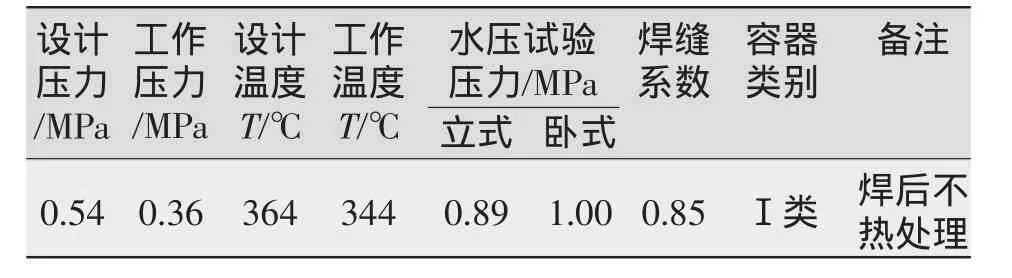

回炼油罐盛装介质为油气、油等,筒体直径DN 5800mm,主体材质Q345R+06Cr13复合板,厚度20 mm+ 3 mm,上下封头均为椭圆封头,厚度22 mm+3 mm,其结构示意如图1所示,设备设计技术参数如表1所示。

图1 回炼油罐结构简图

表1 回炼油罐设计技术参数

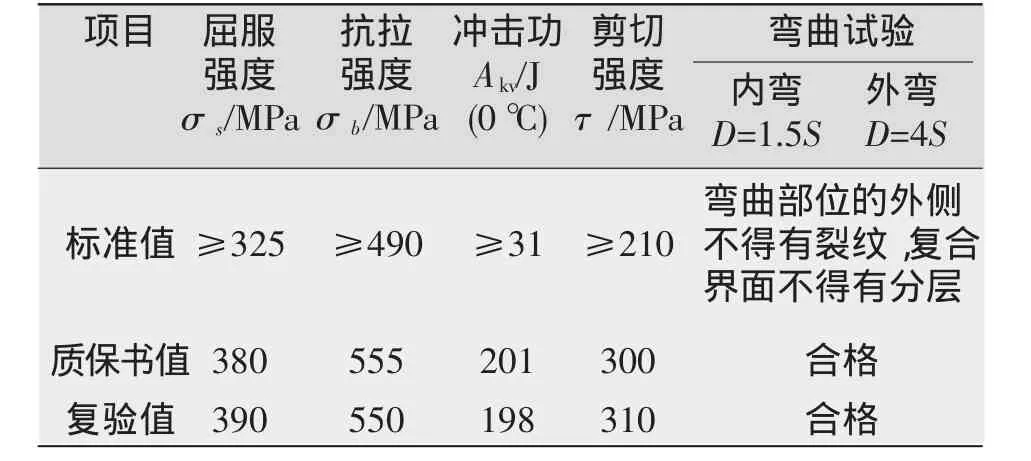

2 材料的复验和试验

材料是容器制造质量控制的源头,考虑到介质的特殊性和腐蚀性,选用了焊接性能较差的马氏体不锈钢作为复层金属。按图纸和技术协议的要求,材料回厂后参照JB/T4730.3-2005《承压设备无损检测》的规定对筒体复合板进行100%超声波检测,按技术协议要求II级合格。对复层06Cr13的化学成分、力学性能和复合板复合界面的结合剪切强度进行复验,06Cr13的化学成分和力学性能满足GB/T4237-2007《不锈钢热轧钢板和钢带》的规定,复合板复合界面的结合剪切强度满足JB4733-1996《压力容器用爆炸不锈钢复合钢板》及技术协议的要求,06Cr13的化学成分如表2所示,06Cr13的力学性能及复合板复合界面的结合剪切强度如表3所示。

表2 06Cr13的化学成分%

表306 Cr13力学性能及复合板复合界面的结合剪切强度

3 焊接工艺评定和焊工技能评定

3.1 焊接材料的选择和焊接顺序

基层选择焊接材料主要考虑强度匹配,焊条选用J507,焊丝选用H10Mn2配焊剂HJ431。过渡层和复层主要考虑满足化学成分和耐腐蚀性能的要求。由于基材含碳量较高,过渡层选用低碳焊材A302,以降低对复层金属的稀释,保证复层金属的耐腐蚀性能。对于复层焊材的选择,因复层采用06Cr13马氏体不锈钢,如果选用同质材料,则焊后必须进行消应热处理,而该设备直径太大,采用现场组焊,无法进行焊后消应热处理,故采用纯奥氏体焊材A302进行过渡层的焊接,A102进行复层的焊接,合理地避免了焊后消应热处理。

根据不锈复合板的特点,采用先焊接基层,再焊接过渡层,最后焊接复层的顺序,过渡层焊缝必须同时熔合基层和复层。

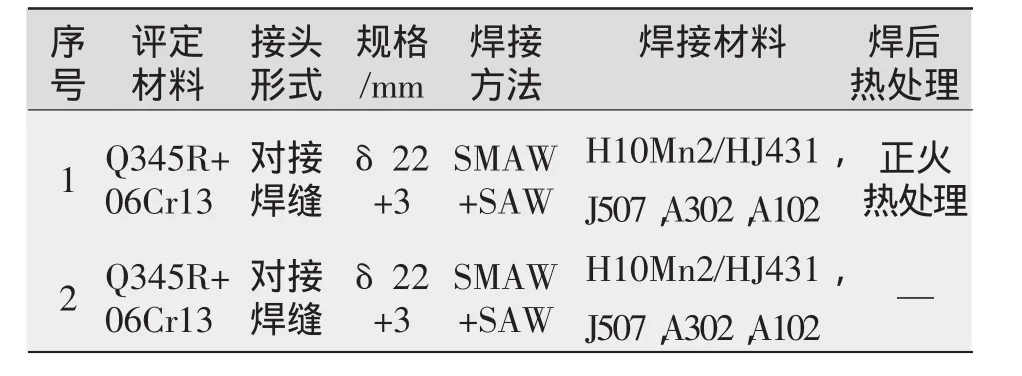

3.2 焊接工艺试验和焊接工艺评定

按照JB4708-2000《钢制压力容器焊接工艺评定》、JB/T4709-2000《钢制压力容器焊接工艺规程》以及产品标准和图纸的要求,查阅相关资料后,制定了相应的焊接工艺试验方案,进行了多次试验,最终确定了焊接材料、焊接坡口、焊接工艺参数等工艺措施。并在此基础上进行了焊接工艺评定,评定合格后编制了产品的焊接工艺规程用于指导产品的焊接。

由于封头的热压过程相当于进行了一次正火热处理,故焊接工艺评定分为两种情况,一是焊后进行正火热处理,另一个是焊后不进行正火热处理。工艺评定各项检验指标全部符合要求。进行的焊接工艺试验和焊接工艺评定如表4所示。

3.3 焊工技能评定

在进行工艺试验和评定的同时,还要进行焊工培训和技能评定,使焊工了解该新材料的焊接性能,掌握操作技能,并按照《锅炉压力容器压力管道焊工考试与管理规则》取得奥氏体不锈钢和碳钢材料

及耐蚀堆焊层相应项目的操作资格证,从技能上确保产品的焊接质量。

表4 焊接工艺评定

4 封头的拼焊、压制和分瓣

容器复层采用焊接性较差的马氏体不锈钢,且直径大,因此封头的整体热压成型和现场组对是本设备制造的关键之一。不仅要控制好热压成型的温度,还要缩短复层焊缝金属在敏化区温度的停留时间,以防止贫铬区的产生,降低复层的耐蚀性能。综合考虑,采用在封头成型前焊好基层和过渡层焊缝、封头热压成型后再焊接复层金属的施工工艺。同时因容器直径大,整体成型后运输困难,考虑设计一条工艺焊缝,封头成型后,从工艺焊缝处剖开,运输到现场后再进行组焊。

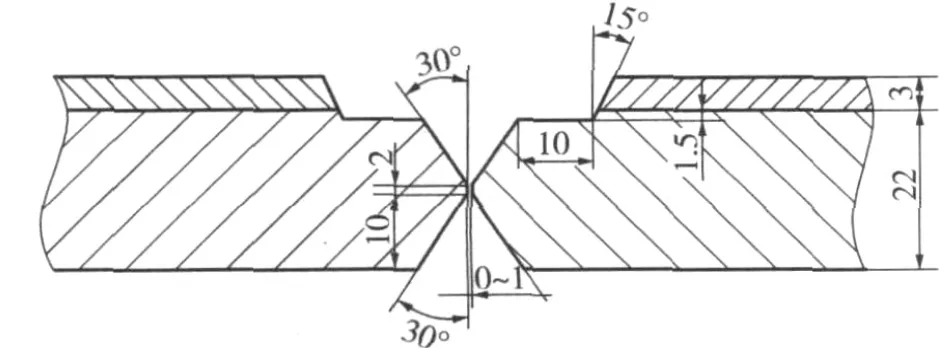

4.1 坡口选择和加工

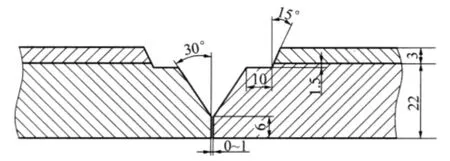

结合复合板的焊接经验和相关标准要求,为保证焊缝质量,选择坡口形式如图2所示。在内侧采用阶梯型坡口,可以有效防止焊接基层时焊缝金属对不锈钢复层的污染,同时也有效避免了碳钢成分熔入不锈钢复层中形成焊道裂纹等缺陷。

图2 坡口示意

坡口采用在刨床上加工的方法,将复层端部离基层坡口边缘各刨掉10 mm,并往基层厚度方向刨掉1.5 mm。坡口表面应平整,不得有裂纹、分层等缺陷。同时因材料特殊性,为确保封头焊接和热压质量,制作一副封头产品焊接试板,并随炉热处理。

4.2 封头拼缝的焊接

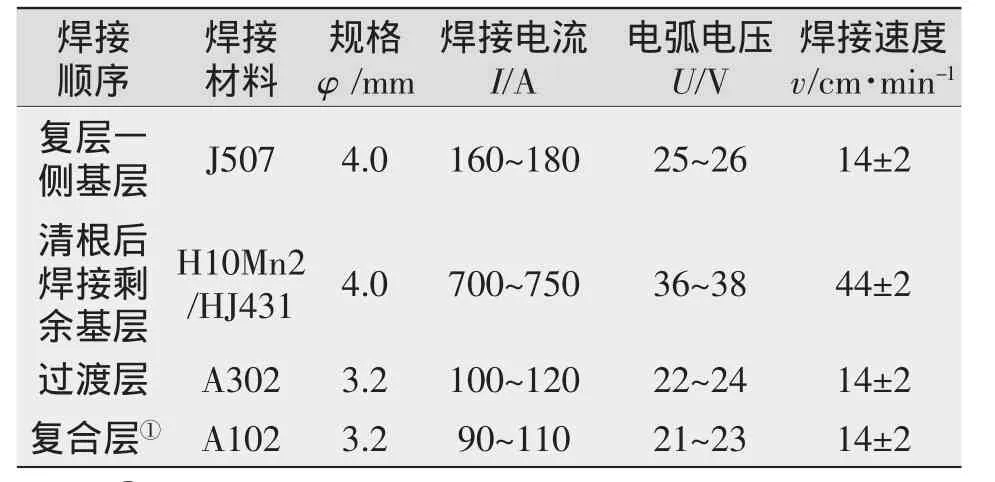

因封头直径太大,必须进行拼板,先模拟出封头的展开图,根据复合板尺寸设计好工艺焊缝和拼接焊缝位置,按拼板图尺寸下料,拼板图如图3所示,设置了FA1、FA2、FA3三条拼缝,其中FA2为工艺焊缝,FA1和FA3为永久连接焊缝。焊接方法的选择需考虑复层金属的特殊性,为避免焊接基层时对复层金属造成影响,采用焊条电弧焊焊接复层一侧的基层,然后背面用碳弧气刨清根,并用砂轮打磨后采用埋弧焊接,焊完基层金属后再焊接过渡层焊缝,待封头热压成型后再进行复层金属焊接。焊接工艺参数如表5所示。

图3 封头拼板示意

表5 焊接工艺参数

4.3 封头的热压成型

热压成型前,应将复层表面的油污和其他附着物清理干净,入炉加热前将毛坯冷压至封头曲面深度的1/3,为避免封头加热时,复层表面发生氧化,应对复层涂上抗氧化涂料。

4.3.1 热压操作

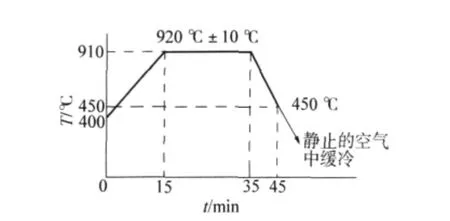

(1)为加快工件升温速度且保证受热均匀,待炉膛加热到400℃左右,方可将工件入炉加热,并通过工艺控制,按如图4所示的炉温曲线图加热工件,使工件在15 min内达到920℃±10℃。

(2)在加热工件的同时,将模压的下模圈预热至450℃~550℃。

(3)将出炉后的工件迅速放置于已预热好的下模圈上并压制成型,控制热压时间以保证终压温度高于850℃。

(4)为保证复层的耐蚀性能,封头成型后采用多台大功率风扇对封头复层进行强制冷却,使其壁温迅速降至450℃以下。

(5)待封头完全冷却后,焊接焊缝FA1、FA3的复层金属。

图4 炉温曲线

4.4 封头检验和分瓣

对封头的FA1、FA3两条焊缝按JB/T4730-2005进行100%射线检测,III级合格,对复层表面进行100%渗透检测,I级合格,同时对随炉焊接试板进行检验和相关性能试验,结果均符合要求。

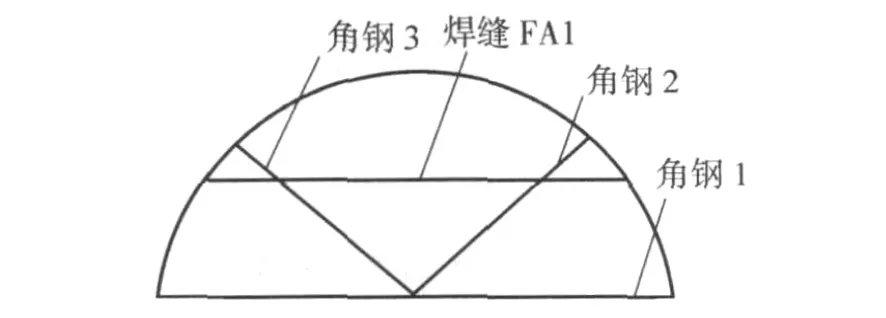

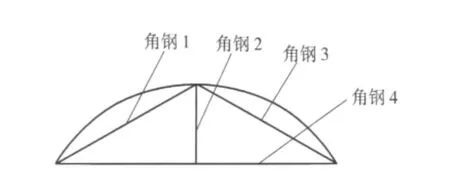

检验合格后按如图5所示的位置用角钢加固封头,防止分瓣后产生变形影响封头最终的组对成形质量,并做好工艺焊缝FA2的复原样冲印,以便现场组对焊接。为保证复层金属不被污染,在角钢端部均采用不锈钢材料与复层接触。然后采用碳弧气刨刨去工艺焊缝FA2进行分瓣,气刨前复层表面需涂刷防飞溅涂料以防止碳弧气刨飞溅损伤复层表面。刨开后,将FA2坡口修磨坡口成如图6所示的X型阶梯状坡口。

图5 封头加强筋布置

图6 FA2坡口示意

5 筒体制作

筒体的制作也是本设备制造的重难点之一。筒体的椭圆度直接关系到容器的组装质量、焊接质量以及复层不锈钢的有效使用厚度。因筒体直径太大,运输困难,筒体的制作也采用工艺性焊缝卷制、校圆、分片运输,然后在现场进行组对焊接。

5.1 筒体下料和坡口设置

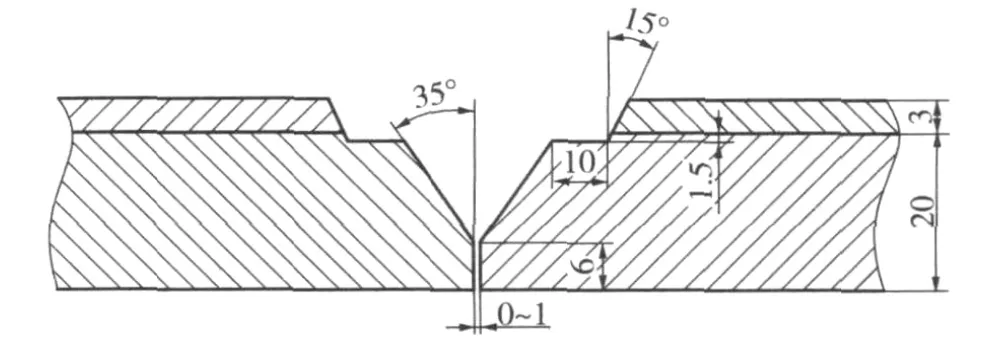

在已成型好的封头未分瓣前,测量封头的外围周长,以外周长为参照,确定筒体直径。坡口的设计,由于考虑到筒体的纵焊缝在自由状态下焊接收缩量大,造成坡口角度减小等因素,为避免基层焊接时基层材料对复层造成影响,采用增大坡口面角度的办法,纵焊缝坡口形式如图7所示。筒体环焊缝的坡口仍按图2所示坡口尺寸加工。

图7 筒节纵焊缝坡口示意

5.2 筒体的组对成形与校圆

因设备直径太大,超限运输费用昂贵,因此考虑每个筒节先在厂内组对焊接卷制成型后,再分割成三片运输到现场进行组焊。每节筒体设置了A1、A2、A3三条工艺焊缝拼接而成。

(1)拼接焊缝A1、A2,使三块板连接成整体,因该焊缝仅作为工艺性焊缝,因此在A1、A2的两端和中部各焊接300 mm基层焊缝,能保证成形强度即可,不必满焊。

(2)用焊条电弧焊焊接复层一侧的基层,外侧碳弧气刨清根后再进行焊接。

(3)将复层表面的油污及其他附着物清理干净,用于卷制的卷板机的轴辊需作防护,防止铁离子对复层的污染,卷好后焊接焊缝A3的两端和中部各300 mm长基层焊缝。

(4)对筒节进行校圆处理,校圆时用内、外检测样板多点多处测量,以保证椭圆度等符合标准要求。

5.3 检验和刨除工艺性焊缝

(1)检验合格后,按如图8所示位置用角钢对筒体进行加固,以防止筒体分片后产生变形,影响现场组对质量,同时做好焊缝A1、A2、A3的复原样冲印,以便现场组对焊接。为保证复层金属不被污染,在角钢端部均采用焊接不锈钢材料与筒体接触。

(2)用碳弧气刨刨除工艺性焊缝A1、A2、A3,将每节筒体分成三片,气刨前复层表面需涂刷防飞溅涂料,以防止损伤复层表面。将坡口修磨成V型阶梯状坡口(见图2)。

图8 筒节分片加固示意

6 现场组焊

6.1 封头组焊

为保证封头的组装质量,需对封头组对制作一专用工装,工装采用不锈钢制作,以避免污染复层金属。然后按照分瓣前所划出的样冲印复划出调整焊缝宽度的位置线,根据封头的拼接位置,结合现场组对条件,采用焊条电弧焊焊接。焊接时采用间断法,由两名焊工同时小线能量、对称爬坡方式施焊,以尽量减小焊接变形,焊接过程中用内外检验样板进行多次多点测量,及时调整焊接位置,以保证封头尺寸符合标准的要求。

6.2 筒体组焊

现场制作两个φ 5 800/φ 5 400的加强圈,为避免对不锈钢复层造成污染,采用不锈钢板制作加强圈,两个加强圈之间用角钢连接形成一个立式圆柱体,将成型后分片的筒体按编号顺序依次围绕在两加强圈内放置,根据分片前所划的样冲印复划出调整焊缝宽度的位置线,利用合理的工装调节,并在基层外侧进行定位焊。筒体制作一副产品焊接试板,并带在首筒施焊。产品试板各项性能检验合格后才能进行筒体其余焊缝的焊接。

各筒节组对完成并检验合格后进行筒节间环缝的组对。组对时以复层为基准,焊接时先进行基层的焊接,再进行过渡层的焊接,最后焊接复层。焊接时注意采用小线能量、间断对称施焊,以尽量减小焊接应力和焊接变形,有效保证焊接接头的质量。各筒节间现场组焊要严格控制筒体的直线度,保证垂直度等的要求。

6.3 内件组焊

复合板容器制造时,内件与筒体内壁的焊接应避免污染复层,并避免复层产生剥离。因此,根据设计图纸的要求,先进行预组对,划好切割线,用碳弧气刨将复层部分剥开,采用砂轮打磨掉热影响区,内件不锈钢托架采用过渡层焊条A302直接焊在基层壳体上,过渡层焊接完成后,再采用复层焊条A102完成面层焊接,并圆滑过渡至母材。

6.4 焊接注意事项

(1)焊接时注意复层不锈钢表面的保护,施焊前在焊缝坡口两侧200 mm范围内涂刷防飞溅涂料,防止焊接飞溅物损伤复层表面。

(2)定位焊时,只允许采用基层焊接材料在基层侧进行点焊,不得在复层进行点焊。

(3)当从复层一侧焊接基层时,应严防复层金属熔化到基层焊缝中,以免少量高铬、高镍的不锈钢成分稀释到碳素钢焊缝中形成马氏体组织而发生硬化。

(4)焊接过渡层以前,应当对基层焊缝进行打磨,并且对基层表面和经打磨过的基层焊缝进行磁粉检测,不得有裂纹等缺陷存在,清理待焊接面时采用不锈钢丝刷。

(5)过渡层的焊接,应尽量减少母材对焊缝的稀释率,在保证焊透的条件下,尽量采用小直径焊条进行小电流焊接。焊接过渡层焊缝时,必须盖满基层焊缝,且要高出基层与复层交界线约1 mm,焊缝成形平滑,不可凸起,否则需打磨掉。

(6)焊接复层前,必须将过渡层焊缝表面和坡口边缘清理干净。

(7)纵缝和环缝的T型接头焊接。由于纵缝全部焊完后再进行环缝焊接,很容易将纵缝端部的过渡层焊缝熔入环向基层焊缝,且该处焊接应力比较复杂,可能产生裂纹或较严重的焊接质量隐患,因此纵缝两端端部附近的过渡层和复层焊缝必须在环向基层焊缝焊完后再焊接。

(8)禁止在容器的非焊接部分引弧,因电弧擦伤而产生的弧坑和焊疤必须打磨平滑。

7 检验检测

7.1 无损检测

不锈复合板焊缝无损检测的程序通常有两种:一种是基层、过渡层和复层焊缝全部焊接完成后,按设计要求分别进行射线检测和复层表面渗透检测;二是在满足焊接接头处基层厚度不小于设计计算厚度和复层为非空气淬硬的不锈钢材料等条件时,可在基层焊缝焊接完后按图纸设计要求进行射线检测,合格后再焊过渡层和复层,复层金属表面做渗透检测。考虑到马氏体不锈钢焊接性能较差,控制不好容易产生裂纹等缺陷,所以采用第一种方法进行无损检测,确保焊缝质量。

本设备所有A、B类焊缝根据设计要求均按JB/T4730-2005进行无损检测,焊缝焊接完成后进行大于等于20%射线检测Ⅲ级合格,所有丁字焊缝全部进行射线检测,复层表面进行100%渗透检测,Ⅰ级合格。与基层相焊的不锈钢角焊缝,进行100%渗透检测,Ⅰ级合格,碳钢角焊缝进行100%磁粉检测,Ⅰ级合格;与复层相焊的角焊缝,以及复层上割除工卡具拉筋等临时附件后遗留的焊疤必须打磨光滑,并进行100%渗透检测,Ⅰ级合格,同时在距离边缘100 mm范围内进行超声检测,Ⅰ级合格。

7.2 水压试验

按照设计要求,设备制作完成并按规定的项目全部检验合格后再进行水压试验,水压试验压力为0.892 MPa,并严格控制试压用水中的氯离子浓度不大于15 mg/L。水压试验严格按照《压力容器安全技术监察规程》的要求进行,水压试验后立即将水渍清除干净,并封闭全部开口。

8 结论

综上所述,大型马氏体不锈复合板容器现场制作由于受到客观条件的限制,采用制造厂内成型、现场组焊,缩短了制作周期,同时通过合理调整焊接材料,选用奥氏体焊材,避免了焊后热处理带来的诸多问题,通过采用焊接工艺性焊缝及相应的工装,控制合理的焊接参数和各个关键环节,确保了大型马氏体不锈复合板容器的制造质量。

Manufacture of large diameter pressure vessel with 06Cr13 martensite stainless steel composite board

FU Hua1,XU Hong2

(1.Sichuan Chuanhua Yongxin Construction&Engineering Co.,Ltd.,Chengdu 610300,China;2.Jiangyin Dongfa Mechanical Equipment Manufacturing Co.,Ltd.,Jiangyin 214437,China)

In this paper,based on the example of pressure vessel with diameter DN5 800 mm made of 06Cr13+Q345R stainless steel composite board,introduces the manufacturing process and quality control of a large diameter pressure vessel Martensite stainless steel composite board,emphasis on describing the inspection of Martensite composite steel sheet,the hot forming of the head and subvalve&welding,cylinder forming,welding,sub-valve and on-site welding.By setting the process welding seam,to adopt a suitable welding process to produce special tooling,and to carry out the effective process control.At the same time,chooses austenitic stainless steel as a filler metal,and reasonably avoids the heat treatment after welding,undergoes a strict non-destructive testing and pressure testing to ensure the manufacturing quality of Martensite stainless steel composite board.

large diameter;06Cr13;Martensite stainless steel composite board;pressure vessel;welding

TG457.11

B

1001-2303(2010)02-0064-06

2010-01-09

傅 华(1972—),女,四川邛崃人,高级工程师,国际焊接工程师,主要从事石油化工机械设备制造、安装、检修等技术管理工作。