船舶气电立焊工艺与参数控制

2010-11-14许小平

许小平

(武汉船舶职业技术学院,湖北 武汉 430050)

船舶气电立焊工艺与参数控制

许小平

(武汉船舶职业技术学院,湖北 武汉 430050)

随着我国船舶制造领域步伐的加快,大型分段焊接合拢工程也随之增加,厚板垂直焊缝采用EGW技术代替传统的人工焊接,在质量提高的同时,生产效率提高了十几倍。以图解形式介绍EGW工作原理、设备构造,阐述了在EGW焊接中衬垫形式、工艺参数、焊丝对接头质量的影响及控制。

气电立焊;大合拢工程

0 前言

气电立焊EGW(Electrogas Welding)是20世纪80年代初由普通的熔化极气体保护焊和电渣焊发展而形成的一种熔化极气体保护电弧垂直对接焊方法,其能量密度比电渣焊高,而焊接技术基本相同,主要应用于天然气、石油化工、电力、造船等行业的大型储罐安装、容器制造、船舶制造等的纵向立焊缝的自动焊接,单面一次成形厚度最大可达46 mm,焊接工效相对于传统的焊条电弧焊可提高10~20倍。

(1)气电立焊原理。

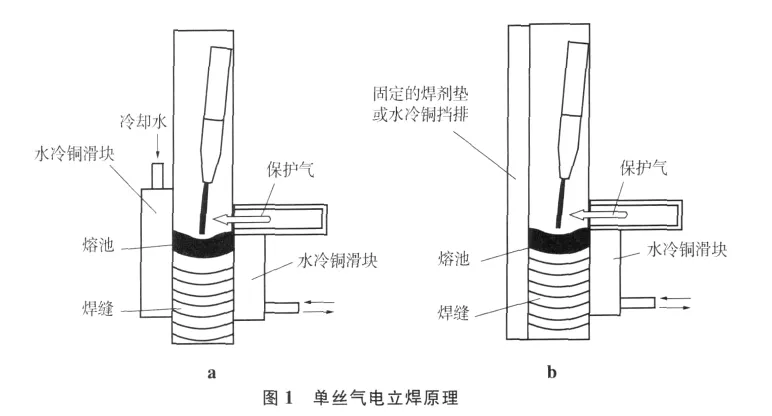

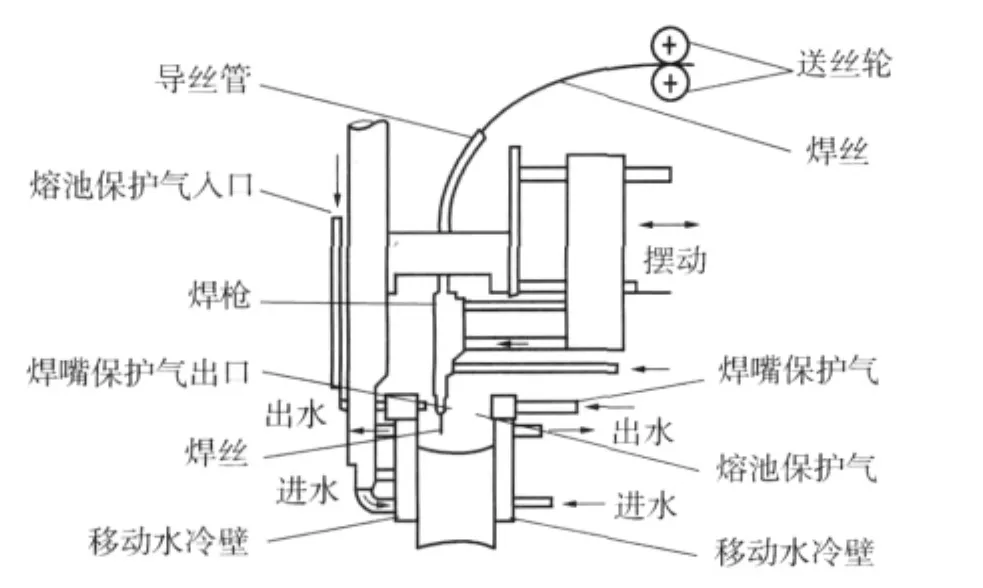

气电立焊机是通过焊接电弧电压信号反馈调节焊接电流,焊接电流信号反馈来控制焊丝干伸长和焊接小车自动提升的一种专用焊接设备。它利用类似于电渣焊所采用的移动式水冷铜滑块挡住焊缝正面熔融的金属,背面采用固定式水冷铜垫板封底,强迫焊缝成形,以实现立缝向上位置的焊接,保护气体为CO2。气电立焊在焊接电弧和熔滴过渡方面类似于普通熔化极气体保护焊,而在焊缝成形和机械系统方面又类似于电渣焊。单丝气电立焊原理如图1所示。气电立焊与电渣焊的主要区别在于熔化金属的热量是电弧热而不是熔渣的电阻热。板的厚度在12~80 mm最适宜。

(2)气电立焊的特点。

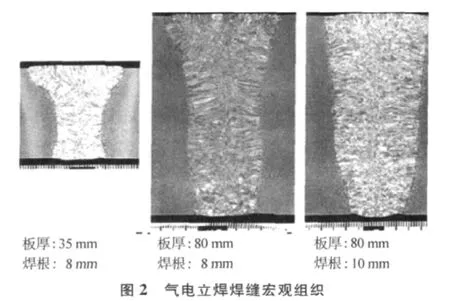

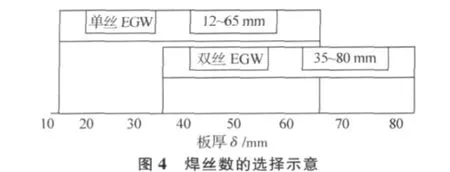

工艺过程稳定、操作简便、焊缝质量优良(见图2)、生产效率比焊条电弧焊高10倍以上,因此这种方法在船体焊接应用中不断发展,现在已具备单丝、双丝(见图3)两种送丝方式。主要根据所焊船体的板厚来确定采用单丝还是双丝,图4为如何根据板厚范围来确定送丝数;双丝焊时,第一根焊丝需要沿焊缝的熔深方向进行摆动。

1 气电立焊工艺要点

(1)焊缝背面垫板(相对焊机操作台)。

焊缝背面垫板有三种形式:背面采用陶瓷衬垫,正面采用水冷铜滑块强制成形;焊缝双面均采用水冷铜滑块强制成形;无需外加气体,采用自保护药芯焊丝单面水冷铜滑块强制成形(注意:三种方法的焊接材料都有所区别)。

(2)气电立焊关键参数的控制。

气电立焊的焊接位置垂直或接近于垂直方向,电弧轴线方向与母材熔深方向成直角,熔化的焊丝金属堆积叠加,熔池不断水平上移形成焊缝,其熔深产生所需热量的传递方式与其他电弧焊有所不同。气电立焊焊接电弧产生的热量主要流向三个方向:熔化焊丝、熔化母材、滑块吸收。

a.母材坡口截面积控制。它是影响熔深的主要参数之一,熔深反映了坡口两侧母材的熔化量,直接决定焊接质量。增加坡口截面积就增加了焊接线能量,增加熔深。熔深的大小由熔池过热金属的过热度即温度梯度决定;影响熔池熔融金属过热度的因素也就是影响熔深大小的因素。

b.线能量控制。一般电弧焊焊接线能量E=IU/vw;气电立焊焊接时,采用等速送丝、大电流密度、较高的电弧电压,其送丝速度等于熔化速度正比于向坡口填充金属的速度,经推导可得焊接线能量E=kiUS(ki为焊丝熔化系数,S为坡口截面积)。增加电弧电压可增加焊接线能量。

c.冷却速度控制。

当焊接规范和坡口参数确定后,焊丝和母材吸热可以认为是不变的,而强制成形的铜滑块吸热,则随冷却介质水变化较大。水温度和流量对吸热影响很大,低水温和大流速带走的热量远大于高水温低流速的情况,所以在焊接厚板时应减少水流量;焊接薄板时可增加水流量;通过调节水流量来调节熔池的冷却速度可有效控制熔深大小。

由于气电立焊熔池与普通未受约束的焊接熔池状态不同,熔深的形成方式和影响熔深的因素也不同。

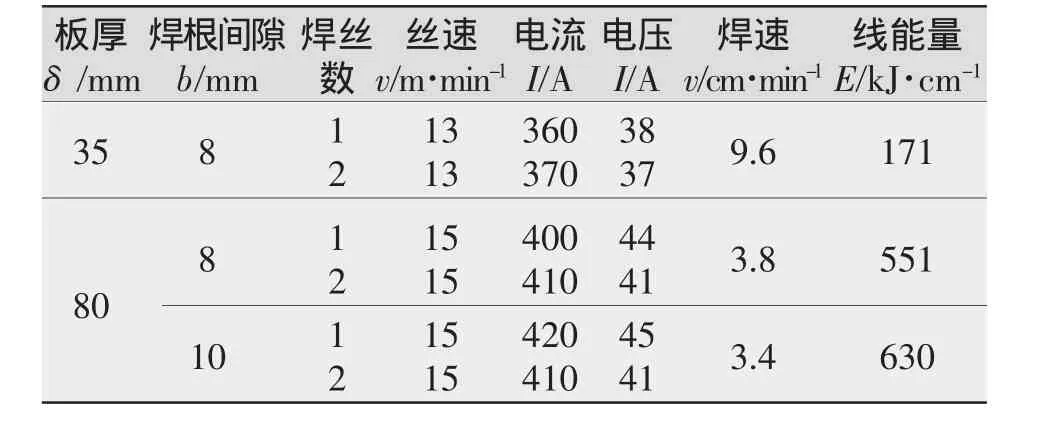

两种厚板EGW焊接工艺如表1所示。

(3)几种实用的焊接材料。

a.目前国内用量较大的是神户制钢公司生产的DWS-43G和DWS-60G型药芯焊丝,具有电弧稳定、飞溅小、气渣保护好、焊缝质量稳定等特点。使用时,应在焊缝背面配用KL-4GT型陶瓷衬垫,在衬垫表面覆盖一层玻璃布,可使衬垫与钢材紧密相贴,防止跑渣。在衬垫的背面还有一块钢板,便于在装配衬垫时用钢楔子将衬垫与钢板压紧,避免陶瓷衬垫破碎。

b.自保护自动立焊焊丝一般采用林肯(Lincoln)公司NR431药芯焊丝。自动立焊工艺大都在露天或高空场合施工,在有大风的情况下,自保护焊可以不受风的影响而停止施工。另外,目前自保护立焊设备的价格也比气保护立焊设备的价格低得多。

表1 典型EGW焊接工艺参数

2 气电立焊设备

(1)气电立焊设备主要组成。

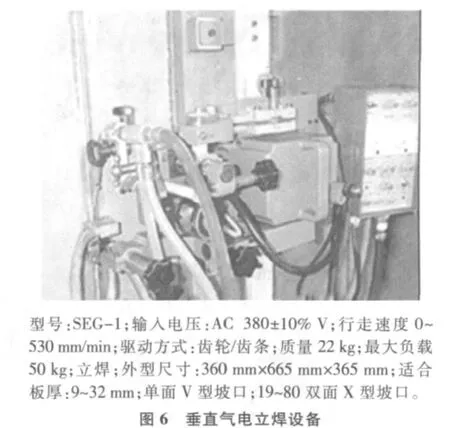

气电立焊设备主要由携焊机头升降的机械系统;快速送丝系统;水冷强迫成型系统;焊接电源及供(保护)气系统;焊枪及焊枪摆动控制系统;焊接过程自动控制系统等组成,如图5、图6所示。

图5 气电立焊设备示意

(2)船体气电自动立焊机的要求。

气电自动焊最适用于船体总段大合拢缝的焊接(见图7),多个永磁体吸盘将铝合金齿条轨道固定在船体钢板上,其轨道可以接长数十米。焊机的整体机架内具有自动提升机构和自动锁定装置,便于船体立缝焊接时的高空作业,使操作安全可靠,使焊接熔池始终处于最佳观察状态。

另外,送丝系统控制箱、焊接电源、循环冷却器等都安装在焊机整体机架内,与被焊物体较近,故各配套线管大为缩短,有利于焊前准备和设备操作,也便于安装运输;焊接控制系统中设置了电压、电流传感器,能自适应焊接坡口变化。

设置了供气控制传感器和循环冷却水压指示调节器,能保证焊接质量控制。

瑞典ESAB公司采用悬挂在焊缝顶部的牵引电机的动链条牵引机头上升的方案,既节省了磁力轨道和装卸工时费用,又减轻了工人的劳动强度。

3 结论

焊接是钢结构制造中的关键生产技术,它在很大程度上影响产品的制造周期和成本。近年来,为了进一步提高焊接效率,各国在传统焊接技术的基础上,大力发展更为高效的弧焊设备与方法。虽然我国已成为制造大国,但焊接领域与国际先进技术仍有较大差距,我们必须跟踪国际焊接先进水平发展的动向,使高效焊接成为我国钢结构发展的主题。

Controlling of technology and parameter in electro-gas welding in shipbuilding

XU Xiao-ping

(Wuhan Institute of Shipbuilding Technology,Wuhan 430050,China)

With shipbuilding field rapidly developing in our country,more and more large-scale locking engineering are expanded.Many shipyards use EGW technology instead of manual welding to weld vertical seam in thick plates.This method is not only improved the quality,but also raised dozens times efficiencies.The paper introduces operation principle,equipment structure of EGW in illustrated diagram.The paper expounds weld quality how influenced by the backing strap forms,technology parameters,weld wires and how to control.

electro-gas welding;locking engineering

TG444+.72;TG448

B

1001-2303(2010)01-0083-03

2009-11-20

许小平(1960—),男,江苏南京人,副教授,高级工程师,主要从事焊接教学方面的工作。