采用药芯焊丝堆焊修复后的钢轨组织性能

2010-11-14王庆伟

王庆伟,陈 辉,赵 曦

(1.西南交通大学,四川成都 610031;2.北京工务机械段 焊轨车间,北京 100071)

采用药芯焊丝堆焊修复后的钢轨组织性能

王庆伟1,陈 辉1,赵 曦2

(1.西南交通大学,四川成都 610031;2.北京工务机械段 焊轨车间,北京 100071)

随着铁路运输的高速、重载化,钢轨的伤损日趋严重,过去采用焊条对伤损钢轨进行堆焊修复,已总结出了成套技术并趋于成熟。但对使用自保护药芯焊丝进行堆焊修复钢轨的研究较少,针对在线钢轨的焊接特点,选用牌号JDHB-1的自保护药芯焊丝作为钢轨堆焊修复的材料,在实验室条件下对攀钢生产的U75V钢轨进行了堆焊修复工艺试验,进行了堆焊层的组织、性能等试验研究及超声波探伤。研究表明,采用JDHB-1自保护药芯焊丝进行在线钢轨堆焊修复,满足铁道部标准TB/T1631-2002(钢轨电弧焊补技术条件)对硬度、组织、冲击性能的要求,且堆焊层的透声性能与母材接近,因此堆焊层具有优良的综合机械性能,采用自保护药芯焊丝冷焊修复伤损钢轨具有可行性。

自保护药芯焊丝;钢轨;堆焊;修复

0 前言

随着铁路运输的高速、重载化,钢轨的伤损日趋严重。钢轨伤损的原因有两种:一种是钢轨自身质量引起的伤损,这种伤损不仅严重危及行车安全,而且不能更新修复,只能更换新轨;另外一部分伤损是钢轨在正常运行中产生的,如钢轨局部的磨耗、机车轮空转打滑所产生的踏面擦伤、轨端淬火层的剥落等。列车通过时巨大的冲击载荷也易促使损伤部位裂纹的发展和形成轨头横向疲劳裂纹,降低线路质量,影响行车安全。这类伤损中除一些使用时间长、裂纹发展较为严重,已扩展至相当深度的伤损钢轨不宜再修复外,一般都可以进行焊补修复,以改善线路状况,延长钢轨使用期限,节约大量的保养费用,保证行车安全,提高经济效益[1]。因此,钢轨的堆焊修复具有巨大的经济和社会效益。

1 国内钢轨堆焊修复的现状分析

我国钢轨焊补开始于20世纪50年代,过去的气焊、火焰喷焊现在基本上被手工电弧焊取代。20世纪90年代后期,钢轨焊补存在的最大问题是由于采用高锰钢焊条不预热焊补钢轨导致焊后有时会出现断轨现象。分析发现,多数情况是由于钢轨焊补不预热、预热温度不足或打磨不彻底造成。关于钢轨焊补的预热问题,在20世纪70年代末80年代初就进行过大量试验,未经过预热对钢轨进行焊补,其热影响区会出现马氏体组织。试验的结论是:单道焊必然产生马氏体;多道焊中,后面的焊道焊补时产生的热量对前焊道有回火作用,可消除部分前焊道热影响区的马氏体,但焊补区域边缘的马氏体却无法消除,这样容易引起钢轨断轨。断裂源于焊补层下面的热影响区,通过对金属显微组织分析发现,该区域存在大量马氏体组织。脆性马氏体组织在车轮的碾压过程中产生微小裂纹,随后裂纹向周围扩展,直到整个钢轨断裂。因此,传统钢轨电弧焊补,焊前必须对钢轨进行打磨和预热,焊后需要缓冷[2]。文献[4]和文献[5]通过对KD286和TY320两种焊条进行钢轨堆焊修复技术研究,结果表明,采用KD286焊条焊补伤损钢轨,焊缝中的奥氏体组织在列车运行过程中在车轮的冲击、碾压下变为马氏体,这方面有利于提高其表面硬度和耐磨性,但降低了其冲击韧性,加速了焊补层的剥离。在焊补层和钢轨基体金属之间存在明显的异质界面,从而很难对焊补层及其以下范围内进行有效探伤,因此容易在焊补接头处形成探伤死角,成为安全隐患;在借鉴TY320焊条研究成果的基础上,针对成都铁路局线路繁忙、条件差、气候潮湿多雨等特点,总结出了采用TY320焊条进行钢轨焊补的成套技术。研究表明:TY320焊补层具有优良的性能,满足铁道部标准TB/T1631-2002(钢轨电弧焊补技术条件)对硬度、组织、冲击性能的要求,且焊补层的透声性能与母材接近,通用钢轨探伤仪可以对线路方便地进行探伤,消除了探伤死角。

2 问题的提出

目前,我国还是采用焊条电弧焊进行在线钢轨堆焊修复。在实际应用中表明,焊条电弧焊存在以下不足:(1)由于钢轨伤损的普遍性,使得钢轨的修复较为困难且工作环境恶劣;(2)焊条电弧焊虽然灵活、方便,但其修复速度比较慢,难以实现自动化操作;(3)受人为因素影响较大,焊修质量不稳定;(4)采用焊条进行堆焊修复,要求对钢轨进行焊前预热,铁路现场钢轨预热需要较多的器具,准备时间长,修复不方便。与目前常用的手工堆焊相比,自保护药芯焊丝堆焊具有清洁、高效、低成本、易实现自动化等特点。因此,本研究探索在不预热条件下采用自保护药芯焊丝进行在线钢轨的堆焊修复,以期在国内实现钢轨堆焊修复的(半)自动化,具有重大的工程价值和经济效益[4]。

3 堆焊材料及试验方案的选择

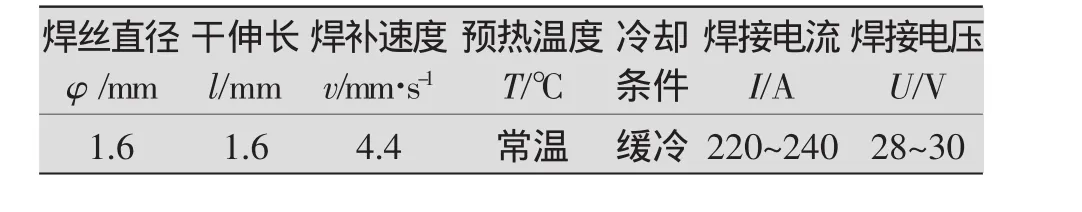

选用国内主要铁道干线应用的U75V钢轨作为母材;焊接材料采用JDHB-1自保护药芯焊丝;焊接设备采用NB-500K晶闸管气体保护焊机;焊前不预热,焊后缓冷,具体焊接工艺参数如表1所示。

表1 焊接工艺参数

JDHB-1自保护药芯焊丝是一种Cr-Ni-Mo合金焊丝,焊后熔敷金属中含w(Ni)=2%~2.5%,无需保护气体,焊缝低温韧性优良,其熔敷效率高,电弧穿透力大,呈喷射状,操作容易,焊缝成形美观,脱渣容易。在此探索用其进行钢轨堆焊修复的可行性,要求焊接接头不出现冷裂纹,并且接头的组织性能与钢轨母材性能相匹配。采用表1所示的工艺参数在钢轨表面堆焊一层,冷却后采用磁粉探伤以确定堆焊层表面是否产生裂纹。在焊接过程中要求清渣干净,并充分锤击后再进行下层堆焊,然后再堆焊多层,在磁粉探伤确认堆焊层无裂纹的情况下截取金相、硬度、冲击等试验试件,进行堆焊层组织和性能试验。

4 JDHB-1堆焊层的组织与性能研究

4.1 JDHB-1堆焊层的组织

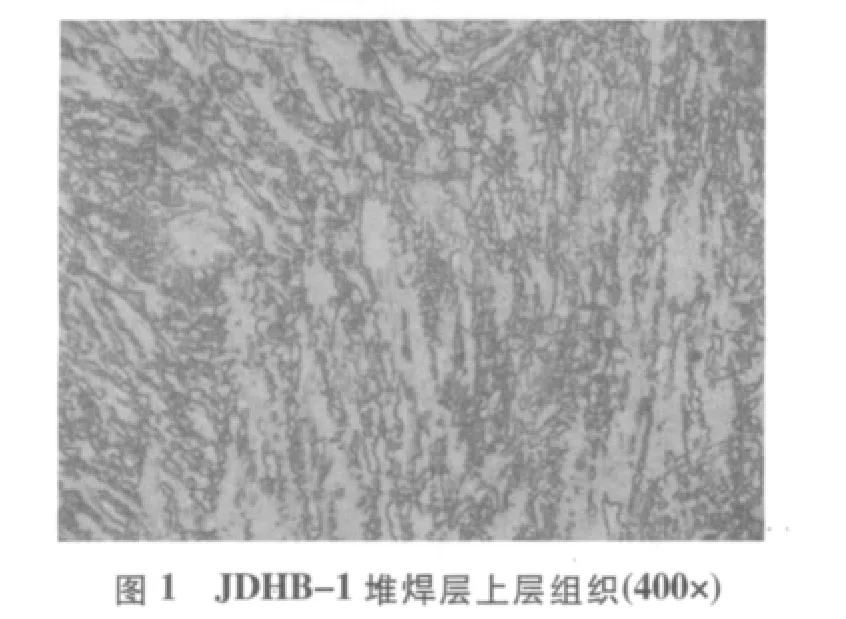

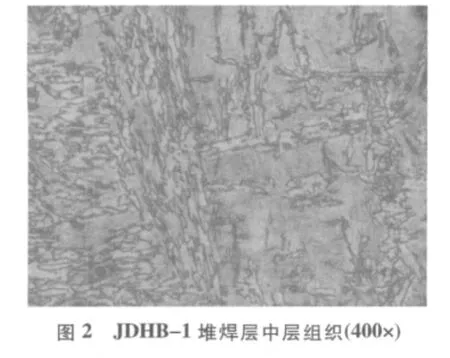

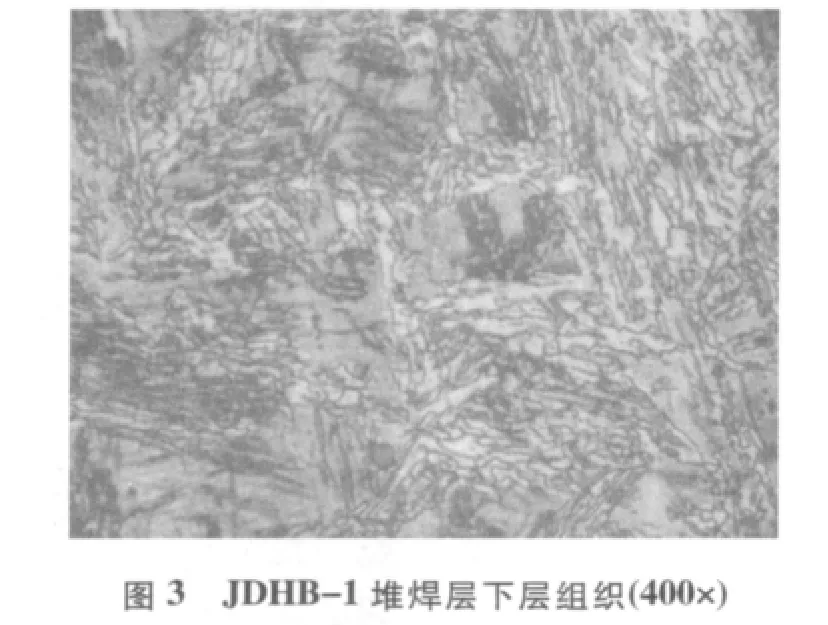

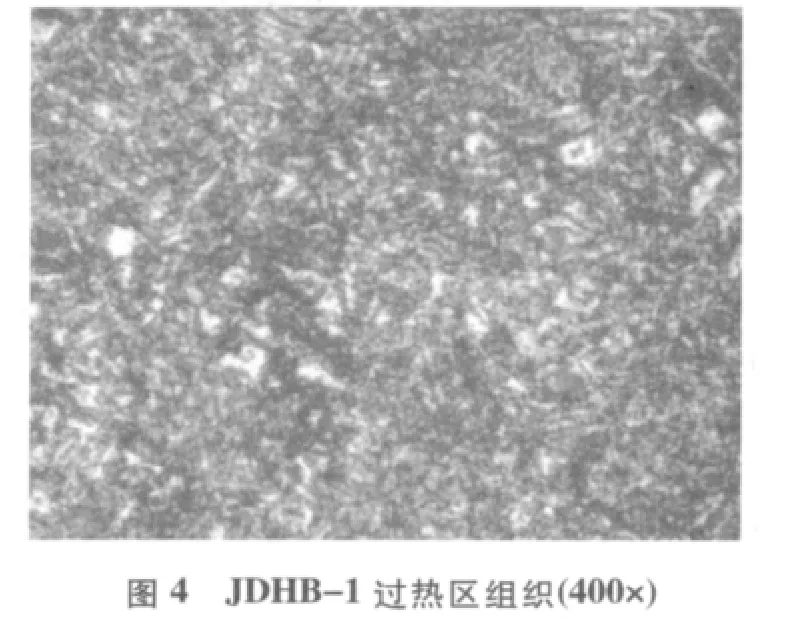

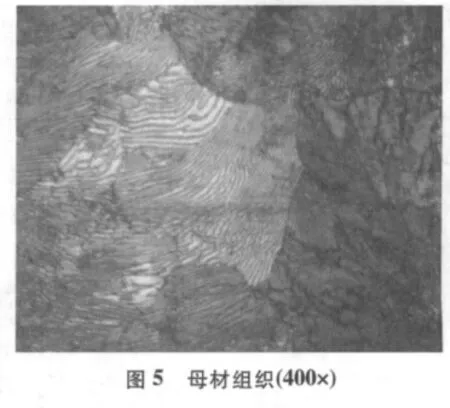

JDHB-1自保护药芯焊丝在PD3钢轨上堆焊层的金相组织如图1~图5所示。

由图1~图5可知,焊补层组织主要为铁素体+贝氏体+板条状马氏体组织,低碳马氏体性能温度较高,形成速度较慢,形成过程中板条与板条、束与束、块与块不会发生强烈碰撞而形成显微裂纹,板条内大量位错的存在又为塑性、韧性的提高创造了条件。因此板条状马氏体即低碳马氏体的硬度、强度比高碳马氏体低,且塑性、韧性较高,因此它有较好的综合机械性能。母材为铁素体+珠光体。过热区未发现淬硬的马氏体组织,主要为较细的珠光体+铁素体组织。这主要是因为堆焊了多道,前面的焊道相当于对后面的焊道进行了预热,后面的焊道相当于对前面的焊道进行了缓冷,使整个堆焊层的冷却速度有所减缓;同时焊后采取了缓冷的措施,从而避免了过热区产生淬硬的马氏体组织[4]。

4.2 JDHB-1堆焊层的性能

4.2.1 JDHB-1堆焊接头的硬度试验

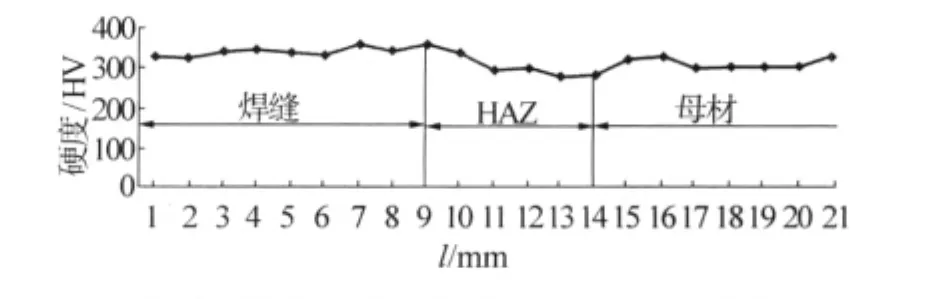

采用HAV-10A型小负荷维氏硬度计在加载10 kg下进行维氏硬度测定。堆焊层每隔1 mm打一个点,到热影响区每隔0.5 mm打一个点。硬度试验结果见表2和图6。

表2 JDHB-1堆焊接头的硬度试验结果(HV10)

图6 JDHB-1堆焊接头的硬度分布曲线

由表2和图6可知,JDHB-1堆焊层硬度高于母材,从而使堆焊层具有优于母材的耐磨性;热影响区的平均硬度仅为HV296,从硬度上也验证了过热区不存在淬硬的马氏体组织,因此,JDHB-1堆焊接头的硬度试验结果满足铁道部标准(TB/T1631-2002)对硬度在HB300~350的要求。

4.2.2 JDHB-1堆焊层的冲击试验

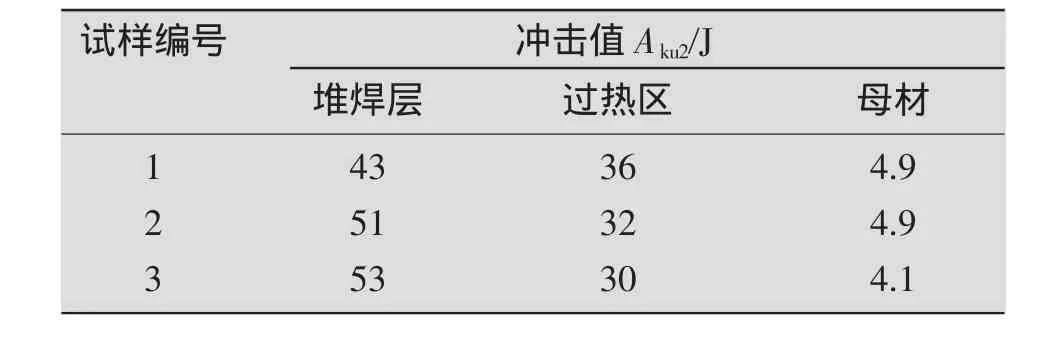

冲击试验采用摆锤式冲击试验机,型号JBN-300。在常温下对JDHB-1堆焊层、热影响区和母材进行冲击试验,试验结果如表3所示。

表3 JDHB-1堆焊层的冲击试验结果

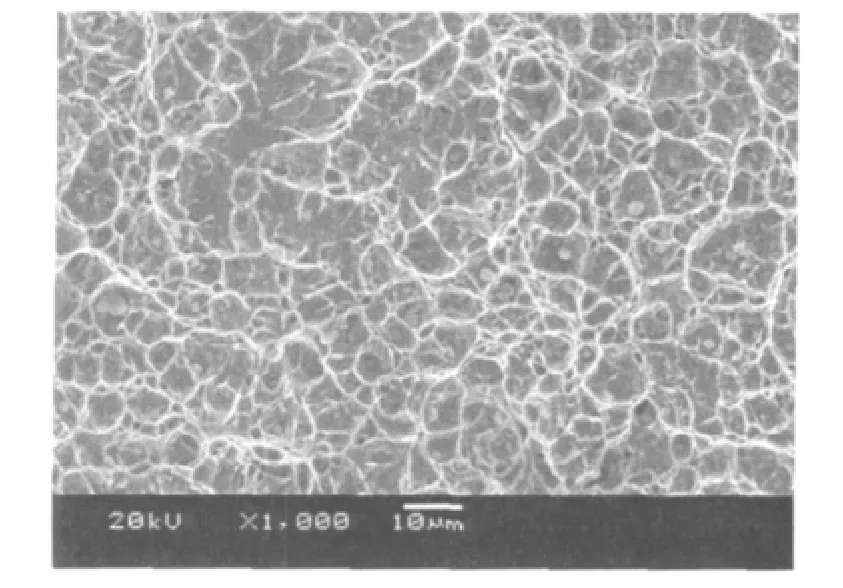

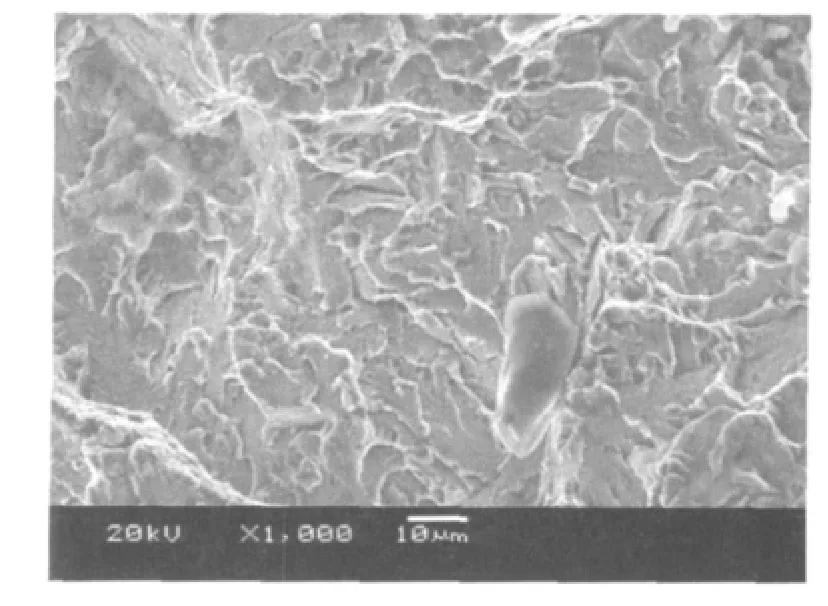

由表3可知,JDHB-1堆焊层的平均冲击功为49J,远大于母材;过热区的平均冲击功为33J。JDHB-1堆焊层冲击断口形貌如图7所示,为典型的韧窝,属于韧性断裂,具有优良的耐冲击性能。过热区冲击断口形貌如图8所示,为准解理断口形貌,属于脆性断裂,但与母材相比,其冲击功达到27 J以上,满足铁道部标准(TB/T1631-2002)对冲击功大于27 J的要求。

图7 JDHB-1堆焊层冲击断口形貌

图8 JDHB-1过热区冲击断口形貌

4.2.3 JDHB-1堆焊层的超声波检测

利用超声波探伤仪对所取堆焊层试件做超声波检测。检测试样两件,一件是PD3钢轨,一件是堆焊过的钢轨,检测方向厚度相同。超声波探伤仪型号CTS-26;超声波探伤直探头型号5P14-D。

试验结果:利用CTS-26超声波探伤仪对所取堆焊层试件做超声波检测,没有发现裂纹和气孔等焊接缺陷,在同一回波高度下(80%),母材探伤衰减分贝数为76 dB,堆焊过的钢轨衰减分贝数74 dB,母材和焊补层的灵敏度误差2 dB,小于8 dB,母材与堆焊层声透能力接近,不存在明显的异质界面,所以采用通用钢轨探伤仪(车)可以方便地进行探伤,消除了在线钢轨探伤的安全死角,满足现场探伤的要求。

5 结论

(1)JDHB-1自保护药芯焊丝堆焊修复在线钢轨,采用多层焊并采取焊后缓冷的措施使冷却速度有所减缓,堆焊层组织为铁素体+贝氏体+板条状马氏体,热影响区为细小的铁素体+珠光体,焊补层具有优良的综合机械性能。

(2)JDHB-1自保护药芯焊丝堆焊钢轨,堆焊层硬度平均值为HV338,稍高于钢轨母材,因此堆焊层具有优于钢轨母材的耐磨损性能。满足铁道部标准(TB/T1631-2002)对焊补层硬度在HB300~350的要求。

(3)JDHB-1堆焊层冲击断口显微形貌为典型的韧窝,是典型的韧性断裂,因此堆焊层具有优良的耐冲击性能;且焊补层和过热区的冲击功均达到27 J以上,满足铁道部标准(TB/T1631-2002)对焊补层冲击性能的要求。

(4)JDHB-1自保护药芯焊丝堆焊钢轨,在堆焊层和钢轨母材之间不存在明显的异质界面,采用通用的钢轨探伤仪可以方便地进行探伤,消除了在线钢轨探伤的安全死角,满足现场探伤要求。

[1]李 斌,张 智,任新建.在役钢轨常见伤损形式综述[J].包钢科技,2004,30(3):52-54.

[2]季关钰,汪德宇.钢轨焊修技术[M].北京:中国铁道出版社,1988.

[3]周振丰.焊接冶金学及金属焊接性[M].北京:机械工业出版社,1995.

[4]陶 然,陈 辉.自保护药芯焊丝在钢轨冷焊修复中的应用[J],电焊机,2005,35(11):46-47.

[5]陈 辉,车小莉.用KD286焊条堆焊修复后的钢轨的组织性能研究[J],电焊机,2002,32(7):10-15.

[6]陈 辉,曾维德,车小莉.铁路在线伤损钢轨堆焊修复新技术研究[J],电焊机,2004,34(4):5-8.

Research on microstructure and property of rail by surfacing welding with self-shielded flux-corded wire

WANG Qing-wei1,CHEN Hui1,ZHAO Xi2

(1.Southwest Jiaotong University Sichuan,Chengdu 610031,China;2.Rail Welding Workshop Beijing Machinery Work Section,Beijing 100071,China)

With the high speed and heavy haulage on railways,the rail's damage is more and more serious,the electrode is adopted to repair the rail through surfacing welding in the past,the packaged technology is summarized,according to the weldability of the rails on-site in this paper,The JDHB-1 self-shielded flux-cored wire as the welding material is selected to repair the rail which is produced by Pangang Group,then the microstructure and property is researched and supersonic flaw detecting is done.The research shows that:The overlay's rigidity,morphology and impact properties meets the Ministry of Railways’standard,the sound transitive performance of the overlay is approached to the base metal.So the overlay possess good comprehensive mechanical property.It is feasible that the damaged rail is repaired by self-shielded flux-corded wire without preheat.

self-shielded flux-cored wire;rail;surfacing welding;repair

TG455

B

1001-2303(2010)01-0079-04

2008-12-04;

2009-09-17

王庆伟(1983—),男,黑龙江肇东人,硕士,主要从事堆焊修复技术的研究工作。