指挥车全铝合金厢体骨架优化设计

2010-11-09文孝霞杜子学康中文孙泽波

文孝霞,杜子学,康中文,孙泽波

(1.重庆交通大学机电与汽车工程学院,重庆400074;2.重庆金冠汽车制造股份有限公司,重庆400041)

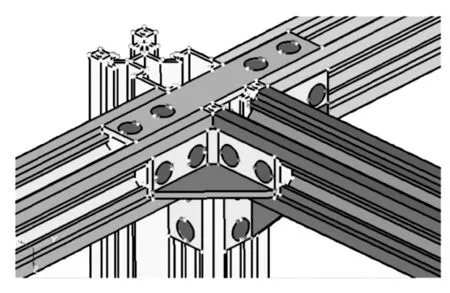

某汽车公司新开发一种专用指挥车,为降低专用车重量,指挥车车厢骨架均采用铝合金骨架(图1),纵横骨架梁之间通过钢制连接块及钢制L型连接板通过螺栓连接,这样的连接方式,大大提高了指挥车车厢骨架组装效率。与传统的钢材相比,铝合金材料具有密度小、质量轻及弹性模量小的特性,笔者从铝合金车厢三维模型建立着手,针对所开发车型的2种配重方案,对铝合金车厢骨架进行了必要的强度分析。分析结果显示,铝合金车厢骨架结构强度达到要求,结构刚度不足,提出相应改进措施后,使铝合金车厢刚度可满足规定要求。

图1 铝合金厢体骨架Fig.1 Frame of aluminum alloy case

1 铝合金骨架几何模型

根据公司提供的设计方案,该指挥车的铝合金车厢骨架全长7 000 mm,宽2 450 mm,高2 735 mm(图2)。车厢骨架均采用铝合金材料,在厢体底部设计2个槽型辅梁。纵横骨架之间通过钢制连接块及L型连接板,采用螺栓连接(图3)。为增强厢体骨架强度,梁断面采用异形断面(图4、图5)。根据设计要求在CATIA软件中建立了该指挥车的CAD参数化模型。

图2 铝合金厢体骨架模型Fig.2 Model diagram of aluminum alloy case

图3 铝合金厢体骨架纵横梁连接Fig.3 Diagrm of vertical and horizontal beam of aluminum frame

图4 50×50截面Fig.4 50 ×50 section

图5 50×110截面Fig.5 50 ×110 section

2 有限元模型建立

车厢的强度及刚度分析采用著名的CAE软件hyperworks分析,由于车厢骨架纵横梁的长度为7 000 mm,而断面宽度和高度为50 mm,长度与宽度与高度尺寸之比值远小于1/15,是典型的空间梁结构,因此车厢骨架梁用梁单元模拟[1]。

1)由于纵横梁在空间传递各种力及力矩,采用可以在6个自由度方向传递力与力矩的空间梁单元建模,该单元具有12个自由度。单元长取50 mm。

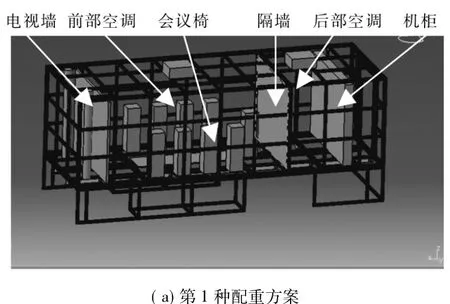

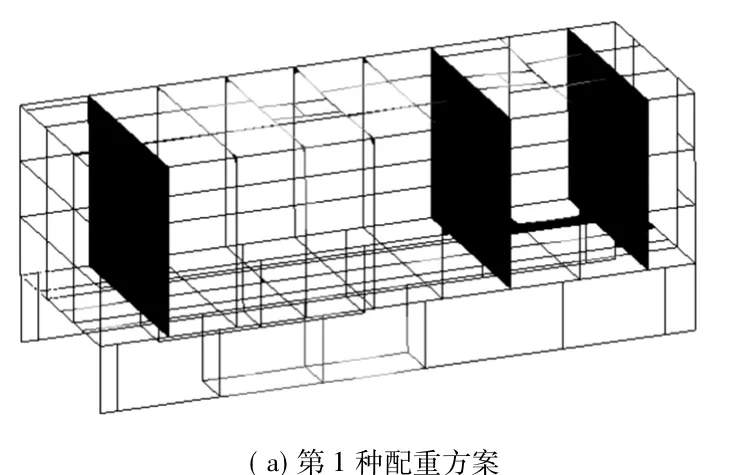

2)该指挥车有2种配重方案。在第1种配重方案中,铝合金骨架前部布置有电视墙,后部布置有隔墙,由于电视墙、隔墙高度与车厢骨架顶部无间隙相抵靠,与铝合金骨架相比,电视墙与隔墙内部是钢架,可以将电视墙与隔墙近似看成刚体,与电视墙与隔墙相接触的骨架区域不存在相对位移,用刚性单元模拟电视墙与隔墙。第2种配重方案无电视墙及延伸至顶棚的隔墙,不需用刚性单元模拟。

3)纵横梁之间的连接用bolt单元模拟[2]。

4)在hyperworks中,建立50 mm×50 mm和50 mm×110 mm两种截面,其中50 mm×50 mm截面在局部坐标系下的惯性矩为:IY=13 081.8,IZ=11 872,IYZ=1 808.65,50 mm ×110 mm 截面在当地坐标系下的惯性矩为:IY=332 437,IZ=63 349.8,IYZ=90 994.6。

5)在骨架底板纵横梁交叉点,底部与侧向立柱间都有钢制三角支撑连接(图6),由于钢制三角支撑传递力、力矩过程中,存在变形,用板单元模拟[3]。

图6 钢制三角支撑连接Fig.6 Diagram of connection supported by steel triangular

2.1 约束处理

根据设计要求,铝合金厢体副梁与车辆主车架之间通过6个骑马卡螺栓刚性连接,为限制厢体副梁与主车架之间的纵向位移,在第2、第3组骑马卡螺栓前部采用定位板进行定位(图7)。根据CAD模型中厢体骨架结构与车架的固定方式,约束了6个骑马卡螺栓所覆盖区域节点的垂向z、侧向y2个平动自由度及绕轴的3个转动自由度,释放纵向自由度[2-3]。对连接板所在位置处槽型梁节点进行纵向x及垂向z两个平动自由度及3个转动自由度的约束。在骑马卡螺栓及定位板以外副梁下边缘区域节点约束垂向z方向自由度。

图7 铝合金厢体与车架连接模型Fig.7 Diagram of aluminum envelope and the frame connection model

2.2 载荷处理

由于是正在开发中的车型,负载的大小、形状、质量及安装位置都是预估数据,根据公司提供的初步配重方案中各负载物体的大小、形状、质量及安装位置等信息,作出2种配重方案(图8)。由于计算工况分静弯及制动2种工况,以下分别对静弯及制动工况的载荷处理进行阐述。

图8 铝合金厢体负载Fig.8 Aluminum envelope load map

表1 质量分布Tab.1 Weight distribution

2.2.1 静弯工况载荷处理

在静弯工况下,将各负载质量转换成力,均布在负载所处位置的节点区域[4-5]。考虑到指挥车行驶道路条件与载货车相似,因此考虑行车动载荷,取动载系数为2,将车厢骨架蒙皮以分布力均布到各接触面。

2.2.2 制动工况载荷处理

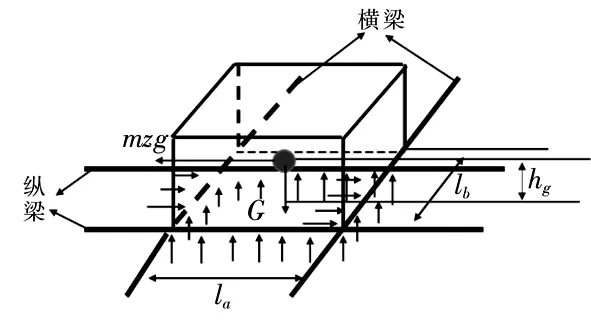

汽车在紧急制动时,各负载重心会发生转移,支撑在厢体骨架上的物体前后端法向反力值将发生变化,以某一负载支撑在纵横梁上为例(图9)。如负载的质心不位于纵横梁的骨架中心时,可以根据负载确切的布置位置,在CAD软件中量取该负载在纵横梁的覆盖位置的几何尺寸即可得到质心相对于la和lb的位置。

图9 负载受力Fig.9 Diagram of load

将分布力简化为集中力如图10。

图10 负载受力Fig.10 Diagram of load

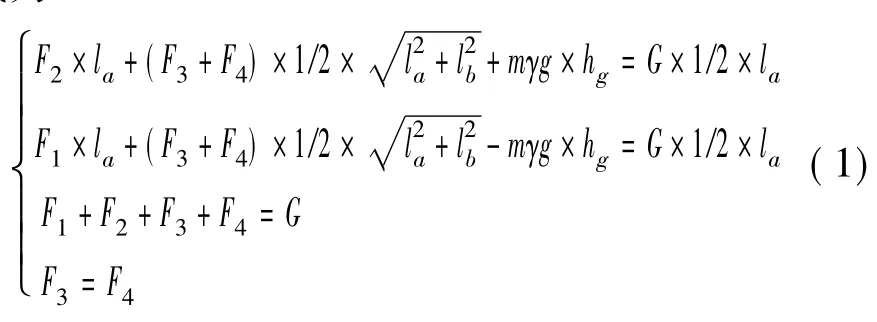

根据图11,分别对A及C点求矩,在垂直方向求合力,可得车厢骨架作用在负载上的法向反力计算式为:

式中:G为负载重量;m为负载质量,γ为制动强度;hg为负载质心高度;F1、F2、F3、F4为纵横梁对负载的法向反力;la及lb为负载的长和宽。

根据公式(1)及各配重的质量及形状参数可初步计算各重物在汽车制动时,前后支点处的法向反力,其中汽车制动强度取为0.4,将计算得到的法向反力均布到梁前后支点的覆盖节点上。

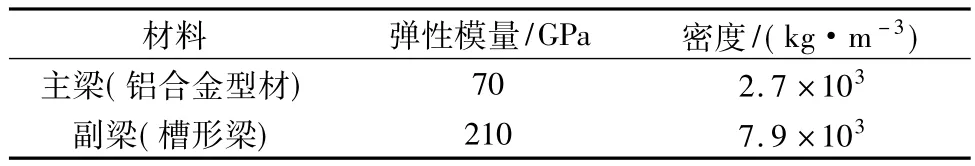

2.3 材料特性

根据汽车公司选材,其材料特性如表2,建立完整的模型如图11,单元数目总计15 023个。

表2 材料特性数据Tab.2 Material property data

图11 原结构有限模型Fig.11 Finite model of original structure diagram

3 结果分析

3.1 静弯工况计算结果分析

经分析,原结构计算结果数据如表3。

表3 原结构静弯工况计算结果数据Tab.3 Data of the original structure under static bending condition

图12 原结构垂向变形Fig.12 Vertical deformation of the original structure

静弯工况计算结果显示(图12),第1种配重方案最大垂向位移为-30.87 mm,发生在车厢骨架顶棚前部空调安装位置,最大侧向位移为-7.95 mm,发生在车厢骨架左侧围第3根横梁处,最大应力为121.06 MPa,发生在底架中部立柱处,应力 121.06 MPa,小于许用245 MPa,强度满足要求。

3.2 制动工况计算结果分析

以同样的方法作了制动工况下的厢体强度分析,计算结果如表4。

表4 原结构制动工况计算结果数据Tab.4 Data of the original structure under braking condition

制动工况计算结果显示,最大位移比静弯工况略大,仍发生在车厢顶部空调安装位置。最大应力为125.2 MPa,发生在底架中部立柱处,小于许用245 MPa,强度满足要求。

对于刚度,可将车厢顶棚电视墙及隔墙之间近似简化为简支梁,刚度采用抗弯刚度EI评价[6-8]:

式中:EI为简支梁弯曲刚度;F为集中力载荷;a为支点到施加集中力载荷点的距离;x为支点到测点的距离;L为两支点间距;fzmax为测点挠度。

支点位置是电视墙与隔墙,两者间距L为3 750 mm,支点到施加集中力载荷点的距离a=1 874.2 mm,支点到测试点的距离x=1 874.2 mm,根据公式(2),车身的弯曲刚度EI=2 512.132 2 N·m2。制动工况下计算弯曲刚度为EI=2 283.76 N·m2。汽车公司要求厢体抗弯刚度值不低于为7 536.41 N·m2,最大挠度绝对值不超过14 mm,显然车厢刚度不符合设计要求。第2种配重方案挠度更大,拟放弃第2种配重方案,该计算结果与金冠公司做的试验结果是相吻合。

4 结构优化

为减小第1种配重方案下的垂向挠度,使刚度符合设计要求,提出结构优化方案。由于厢体骨架的最大挠度出现在安装空调位置,电视墙与隔墙之间的梁段可局部简化为简支梁,简支梁最大挠度出现在跨度中点。其计算式为:

式中:EI为简支梁弯曲刚度;P为集中力载荷;b为右端支点到集中力载荷点距离;L为两支点的间距。

4.1 设计变量确定

以右端支点到载荷P作用点间距b,以及支撑空调的横梁截面尺寸长度a,高度h及材料弹性模量E为设计变量,即:x=[b,a,h,E]。

4.2 约束条件确定

载荷P点位置受实际使用条件约束,如:前部空调过分前移或者后移,将影响车内空调冷风在车厢内的分布,影响乘客舒适性。因此,取其约束条件为大于1 500 mm,小于3 500 mm,断面尺寸受加工条件约束,应小于110 mm,梁最大应力应小于材料允许应力 250 MPa[9-10]。

4.3 目标函数的确定

由于车厢骨架的刚度不满足要求,以最大挠度为目标函数,梁横截面尺寸带入目标函数中,得目标函数为:

确立好优化设计模型后,选择遗传算法为优化方法,进行优化计算。优化结果数据如表5。

表5 优化前后数据对比Tab.5 Comparison of the data before and after optimization

1)从优化结果看,断面高度的优化结果是108.6 mm并要求竖向放置,但直接将顶棚支撑空调的大断面梁竖向放置,车厢顶部将凸起,影响外部美观,若向内凸起,车厢内管线无法通过,因此采用将改进的大断面梁横向放置,并在支撑梁的下端加设1根竖向放置的50 mm×110 mm矩形截面钢制空心管梁。

2)按照优化方案改进原结构设计,前部空调安装位距离右端点位置调整至优化值3 206 mm,支撑空调的梁改用50 mm×110 mm的大断面,并在支撑梁下端增设1根钢制矩形截面空心管梁后,计算结果显示最大垂向挠度降为-11.91 mm,降幅达到63.8%,符合设计要求。

5 结 论

1)采用CAE分析软件针对所开发指挥车车厢骨架强度做了详尽分析,计算结果表明:强度符合要求,但刚度不符合要求,这与金冠公司试验结果相吻合,因此所建立模型是正确的。

2)运用优化理论思想,选择遗传算法作为优化算法,对空调安装位置、横梁截面宽度和高度及横梁的材料参数进行优化计算,根据优化结果再结合工程实际调整具体结构形式,重新用模型计算,计算结果显示最大垂向挠度降为 -11.91 mm,降幅达到61.3%,符合设计要求。

[1]李德信,吕江涛,应锦春.SX360型自卸车车架有限元分析模型的建立及动静态特性分析[J].机械科学与技术,2002,21(3):380-386.

[2]李德军,卜绍先,杨超英.反“Z”型重型汽车车架的有限元分析[J].济南大学学报,1994,4(1):66-68.

[3]苏庆,孙凌玉,刘福保.运用CAE技术进行某微型客车车架结构的分析与优化设计[J].农业装备与车辆工程,2005(4):26-32.

[4]桂良进,范子杰,陈宗渝,等.长安之星微型客车车架刚度研究[J].汽车技术,2003(6):28-30.

[5]杜子学,李芹英,文孝霞.全地形车车架结构的静动态分析[J].机械工程师,2006(12):64 -66.

[6]姜雷.轨检车车架强度的有限元分析[J].铁道建筑,2009(1):12-14.

[7]罗明军,王文林,徐高新.陆风X6车架有限元分析与结构优化[J].机械设计与制造,2009(8):32-34.

[8]余志生.汽车理论[M].北京:机械工业出版社,2007.

[9]苏玉珍,李成,贾红雨,等.某车型车架的有限元分析[J].机械设计与制造,2009(8):46-48.

[10]晁云,曹利钢,陈立伟,等.基于ANSYS的螺簧车架静态强度分析[J].机械设计与制造,2009(6):81-83.