镁合金化学镀Ni-P合金和脉冲电镀Zn-Ni合金组合镀层

2010-11-07李永强董四清迟松江严川伟

孙 硕,李永强,董四清,迟松江,严川伟

(1.沈阳工业大学理学院,辽宁沈阳110178;2.中国科学院金属研究所金属腐蚀与防护国家重点实验室,辽宁沈阳110016)

镁合金化学镀Ni-P合金和脉冲电镀Zn-Ni合金组合镀层

孙 硕1,李永强1,董四清1,迟松江1,严川伟2

(1.沈阳工业大学理学院,辽宁沈阳110178;2.中国科学院金属研究所金属腐蚀与防护国家重点实验室,辽宁沈阳110016)

在镁合金表面制备了化学镀镍-磷合金和脉冲电镀锌-镍合金组合镀层。采用扫描电镜、能谱仪考察了镁合金化学镀Ni-P合金和电镀锌-镍合金组合镀层的形貌和成分。结果表明,组合镀层表面均匀、致密、无明显缺陷。采用电化学测试系统对组合镀层进行了动电位扫描极化曲线测试。研究了镀层腐蚀后的表面形貌和成分。结果表明,在腐蚀介质中,电镀锌-镍合金层首先发生腐蚀,之后发生化学镀镍层的腐蚀,电镀锌-镍合金层不仅对化学镀镍底层的腐蚀起到机械保护作用,还作为牺牲阳极起到电化学保护作用,因此延缓了腐蚀介质对镁合金基体的腐蚀。

镁合金;化学镀;脉冲电镀;组合镀层;腐蚀行为

引 言

在腐蚀性较强的环境中,镁合金表面只镀覆单一镀层无法满足实际防护的需要。然而,电镀镀层尚不能保障镁在海水或者盐雾环境下安全使用,因此就限制了镁在汽车,航空,航海等领域中的应用[1]。

相对电镀而言,化学镀具有镀层厚度均匀等优点,镁合金表面化学镀镍后,其耐蚀性和耐磨性可以有很大的改善。但是,化学镀Ni-P合金相对于镁合金来说属于阴极性镀层,一旦镀层中有孔隙存在,腐蚀介质会通过孔隙到达镁基体,将会发生严重的电偶腐蚀[1~4]。如果将化学镀镍层作为电镀的底层制备成组合镀层体系,将可以提高镁合金在强腐蚀介质中的耐蚀性[5,6]。

组合镀层最外层镀层本身的耐蚀性能以及与其中间镀层之间的电化学关系对基体的保护非常重要。锌-镍合金镀层在含有氯离子的溶液中具有优异的耐蚀性能,在钢铁基体上有着广泛地应用,近年来已开始在镁合金上应用[5~7]。目前电镀锌-镍合金一般多采用直流电镀。由于脉冲电镀具有减少镀层孔隙、提高镀层耐蚀性等优点,本研究将化学镀镍与脉冲电镀锌-镍合金技术应用于镁合金的表面处理,利用SEM/EDAX分析了化学镀Ni-P合金脉冲电镀Zn-Ni组合镀层的表面形貌和成分。此外,还采用电化学测试系统对该组合镀层进行了动电位极化曲线测试并利用SEM/EDAX分析了腐蚀后样品的表面形貌和成分,研究了组合镀层的腐蚀特征。

1 实验部分

1.1 实验方案及工艺

1)实验材料选用压铸AZ91D镁合金。

2)镁合金化学镀Ni-P合金和电镀Zn-Ni合金组合镀层包括双层化学镀Ni-P合金层和脉冲电镀Zn-Ni合金层。双层化学镀Ni-P合金层的制备包括经活化后的中性化学镀Ni-P合金层和酸性化学镀Ni-P合金层。

3)工艺流程为:打磨试样→超声波除油→碱洗→酸蚀→冷水洗→活化→中性化学镀Ni-P合金→酸性化学镀Ni-P合金→脉冲电镀锌-镍合金

中性化学镀Ni-P合金镀液组成为:

10 g/L碱式碳酸镍、25 g/L次磷酸钠、5 g/L柠檬酸、30 mL/L氢氧化铵、10 g/L氟氢化铵,pH为6.5~7.5,θ为(80±1)℃,t为2h,δ约为20μm。

酸性化学镀Ni-P合金镀液组成为:

30 mL/L乳酸、21 g/L硫酸镍、24 g/L次磷酸钠、12 g/L醋酸铵、2.2 g/L氟化钠、2.2 g/L丙酸、pH为4~6,θ为(88±1)℃,t为2h,δ约为25μm。

脉冲电镀Zn-Ni合金溶液为碱性镀液,其组成及工艺条件为:

120 g/L氢氧化钠、12 g/L氧化锌、1.5 g/L镍盐、络合剂适量。脉冲γ为10%,f为1 500Hz,t为1h,δ约为10μm。

1.2 实验仪器与性能测试

1)脉冲电源为藁城市正公整流设备厂生产的S MC-30双脉冲电镀电源。频率和占空比均可无级调节。

2)采用SSX-550型扫描电镜观测试样的表面形貌特征,并采用其附带的EDAX检测镀层及腐蚀层的组成。

3)采用PAR273电化学测试系统进行动电位扫描极化曲线测试。腐蚀介质为3.5%NaC1溶液,试验在室温下进行,参比电极为饱和甘汞电极(SCE),辅助电极为铂片,样品作为工作电极,扫描速度为0.5mV/s。

2 实验结果与讨论

2.1 脉冲电镀和直流电镀Zn-Ni合金比较

锌-镍合金镀层的耐蚀性能决定着组合镀层的耐蚀性能。选取腐蚀电流密度为实验指标。选取脉冲频率,占空比和平均电流密度作为考察的因素。做三因素三水平正交试验,寻找三个因素的最优组合。

表1是直流和脉冲电镀在最佳工艺条件下制备的镀层的腐蚀电流密度,脉冲电镀制备的镀层的腐蚀电流密度比直流电镀制备的镀层减小了约1个数量级,这可能与脉冲电镀可以获得结构致密的镀层有关。因为脉冲电镀时电源可调节参数除了电流密度外,还有占空比和频率。在平均电流密度不变的情况下,减少导通时间就会增加峰值电流密度。在电流导通时,金属在阴极表面上沉积,阴极附近的金属离子浓度降低,容易产生浓差极化;在电流断开时,由于溶液本体中的金属离子会向阴极附近扩散,可以减小阴极附近金属离子的浓度梯度。脉冲电镀能够降低扩散层厚度,减小浓差极化,并提高阴极电化学极化,从而改善了镀层质量,提高了镀层的耐蚀性[8,9]。

2.2 组合镀层的表面形貌

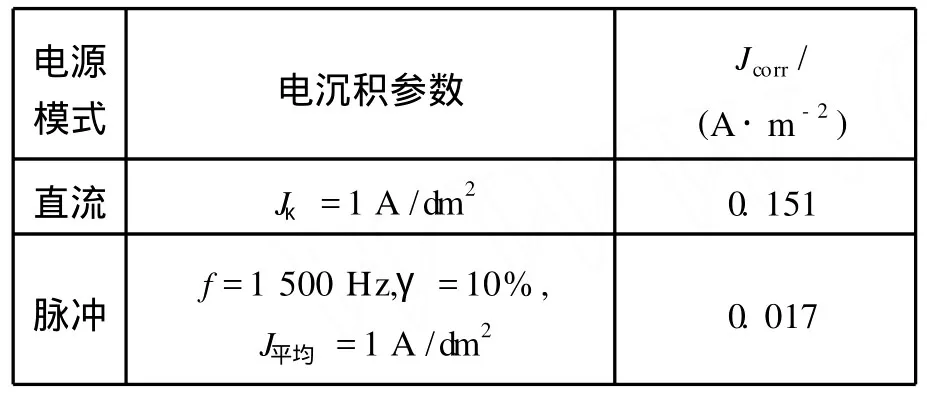

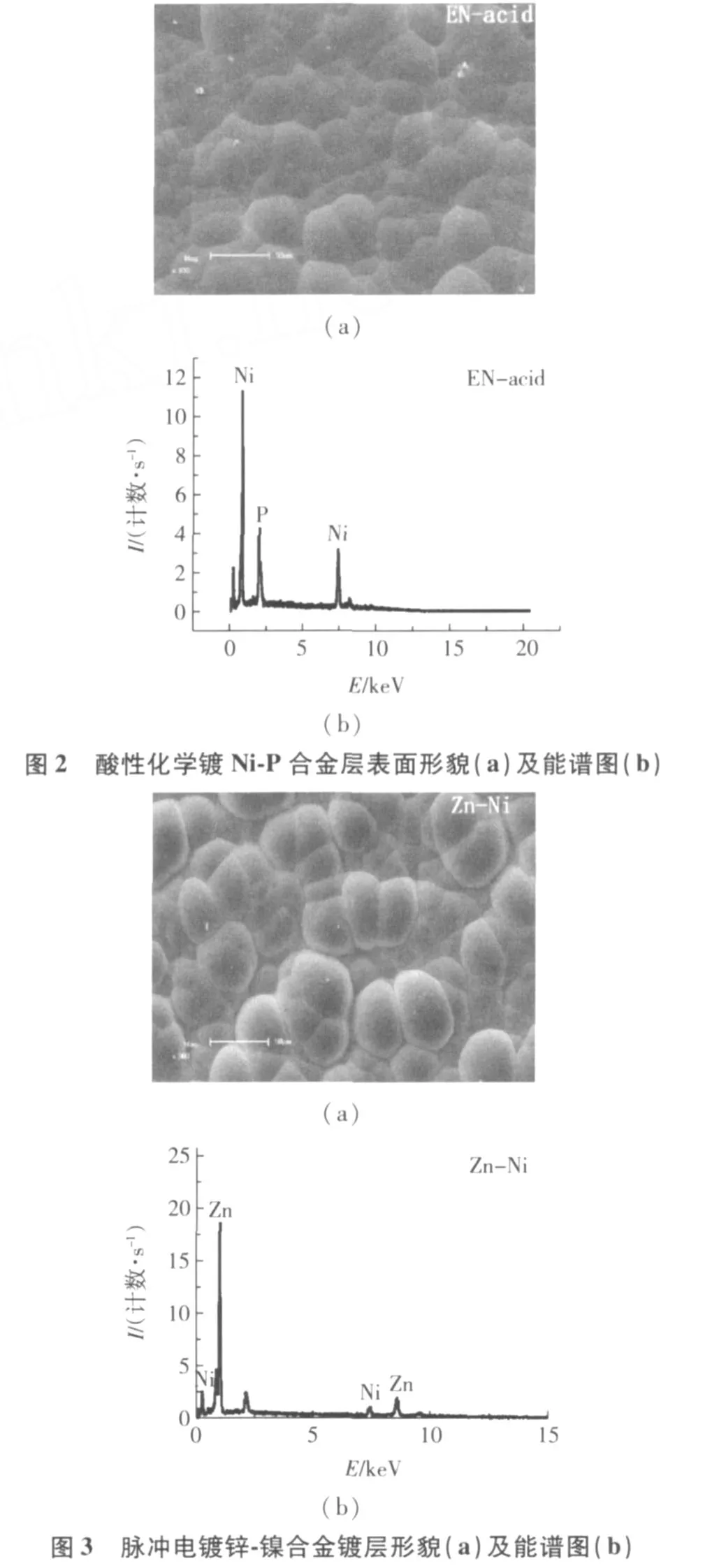

图1和图2分别为组合镀层的中性化学镀Ni-P层和酸性化学镀Ni-P合金层的表面形貌及相应能谱图,二者的表面形貌均呈现典型的“菜花状”,其表面组织颗粒细小,镀层均匀致密,无明显孔隙及裂纹,为组合镀层的耐腐蚀性能提供了保证。图3为组合镀层最外层脉冲电镀锌-镍合金层形貌及相应能谱图,镀层呈胞状结构,且由细小的微粒组成,这可能与底层的表面形貌和脉冲电镀时有较高的峰值电流有关[8,9]。

表1 直流和脉冲电镀制备镀层的腐蚀电流密度

图1 中性化学镀Ni-P合金层表面形貌(a)及能谱图(b)

2.3 组合镀层的腐蚀特征

通过极化曲线测定和控制扫描结束时的电位,得到腐蚀程度不同的样品,对腐蚀后的样品进行表面形貌和成分分析。

图4为化学镀Ni-P合金镀层(a)及Zn-Ni合金镀层(b)在3.5%NaCl溶液中的动电位极化曲线。从图4中可以看出化学镀镍层的自腐蚀电位为-0.36 V,vs SCE,脉冲电镀锌-镍合金镀层的自腐蚀电位约为-0.91V,vs SCE。表明电镀锌-镍合金镀层相对于酸性化学镀镍层属于阳极性镀层。

图5为组合镀层在不同扫描结束电位下的动电位极化曲线。曲线a的条件是扫描结束电位(-0.35 V,vs SCE)略高于酸性化学镀Ni-P合金层的自腐蚀电位。曲线b的条件是扫描结束的电位(0.50 V,vs SCE)高于酸性化学镀Ni-P合金层的自腐蚀电位。图6是在上述扫描结束电位为-0.35V,vs SCE时极化后样品的表面形貌和能谱分析图。从两条极化曲线形状可以发现,两条曲线在酸性化学镀Ni-P合金层的腐蚀电位之前基本重合,这可能是因为基体表面在此扫描结束电位时仍然被锌-镍合金层覆盖,即它作为牺牲阳极镀层还没有被腐蚀掉,此时表现出的仍然是锌-镍合金层的极化特征。

从能谱分析结果发现除了含有锌,镍之外,还出现了氯和氧,表明镀层表面有腐蚀产物生成,腐蚀产物可能是ZnCl2·4Zn(OH)2和2ZnCO3· 3Zn。这些腐蚀产物也会对腐蚀起到一定的抑制作用,这也是组合镀层在耐蚀性方面优于单一镀层的原因之一。

图7是上述扫描结束电位为(0.50 V,vs SCE)时极化后的样品的表面形貌和能谱分析图。从图中可以发现电镀锌-镍合金镀层已基本被腐蚀掉,化学镀镍层开始曝露在腐蚀介质中,极化曲线的特点是随着电位变正,在一定的电位范围内腐蚀电流却减小,这可能与化学镀镍层易发生钝化有关。

图7 组合镀层极化后的表面腐蚀形貌(a)及能谱图(b)

3 结 论

1)采用化学镀和脉冲电镀的方法在镁合金表面制备了均匀、致密的组合镀层。电镀锌-镍合金层相对于酸性化学镀镍-磷合金层属于阳极性镀层。

2)组合镀层发生腐蚀时,锌-镍合金层首先腐蚀,之后发生化学镀镍-磷合金层的腐蚀,脉冲电镀锌-镍合金层不仅对化学镀镍-磷合金底层的腐蚀起到机械保护作用,还作为牺牲阳极起到电化学保护作用,因此延缓了腐蚀介质对镁合金基体的腐蚀。

[1] J.E.Gray,B.Luan.Protective coatings on magnesium and its alloys——a critical review[J].Journal of Alloys and Compounds.2002,336(1-2):8-113.

[2] FairweatherW A.Electroless nickelplatingofmagnesium [J].Trans I M F,1997,75(3):113-121.

[3] Rajan Ambat,Zhou W.Electroless nickel-plating on AZ91D magnesium alloy:effect of substrate microstructure and plating parameters[J].Surface and Coatings Technology,2004,179:124-134.

[4] Hongwei Huo,Ying Li,Fuhui Wang.Corrosion of AZ91D magnesium alloywith a chemical conversion coating and electroless nickel layer[J].Corrosion science,2004,46:1467-1477.

[5] Y F Jiang,L F Liu.Corrosion behacior of pulse-plated Zn-Ni alloy coatingsonAZ91 magnesium alloy in alkaline solution[J].Thin Solid Films,2005,484:232-237.

[6] 刘新宽,向阳辉,胡文斌,等.镁合金上高耐蚀性组合镀层[J].电镀与环保.2004(6):3-5.

[7] Y.F.Jiang,C.Q.Zhai,L.F.Liu,et al.Zn-Ni alloy Coatings pulse-plated on magnesium alloy[J].Surface& Coatings Technology.2005,191:393-399.

[8] 朱瑞安,郭振常.脉冲电镀[M].北京:电子工业出版社,1986:9-136.

[9] 向国朴.脉冲电镀的理论与应用[M].天津:天津科学技术出版社,1989:55.

Combination Coating of Electroless Plati ng Ni-P and Pulse plati ng Zn-Ni on Magnesium Alloy

SUN Shuo1,L I Yong-qiang1,DONG Si-qing1,CH I Song-jiang1,YAN Chuan-wei2

(1.School of Science,Shenyang University of Technology,Shenyang 110178,China;2.State Key Laboratory forCorrosion and Protection,Institute ofMetalResearch,ChineseAcademy of Science,Shenyang 110016,China)

A combination coating of electroless plated Ni-P and pulse plated Zn-Niwas prepared on magnesium alloy.Morphology and composition of the combination coating before and after corrosion of the coatingwere investigated with an SEM/EDAX.The results showed that the coating surface was even,compact and no obvious defects.Electrochemical mesearment methods were used to study the corrosion behavior of the combination coating.The results indicate that the electrolessplatedNi-P coatings can give a mechanical protection and the pulse plated Zn-Ni coating can give an electrochemical protection for the magnesium alloy during the corrosion process.

magnesium alloy;electroless plating;pulse plating;combination coating;corrosion behavior

TG174.44

:A

1001-3849(2010)05-0004-04

2009-11-24

:2009-12-24

沈阳工业大学博士启动基金(2008-33)国家高技术研究发展计划(863计划)(No.2006AA03Z538)

孙硕(1972-),男,辽宁新民人,沈阳工业大学理学院讲师,博士.