一种管壳式换热器的结构设计

2010-11-07李学忠段燊

李学忠段燊

1.武汉工业学院 430023;2.上海环保设备总厂 201108

一种管壳式换热器的结构设计

李学忠1段燊2

1.武汉工业学院 430023;2.上海环保设备总厂 201108

1 引言

管壳式换热器是一种应用广泛的压力容器,是工业换热设备中的基本结构形式。在换热设备中,应用最广泛的是管壳式换热器,它具有选材范围广,换热表面清洗较方便,适用性较强,处理能力大,能承受高温和高压等特点。管壳式换热器的结构设计,必须考虑诸多因素,如:材料、压力、温度、壁温差、结垢情况、流体性质以及检修与清理等。在工程设计中,要按其特定的条件进行设计[1]。本文根据客户实际需求,按照国家标准设计一款管壳式换热器,使之符合工厂客户要求。

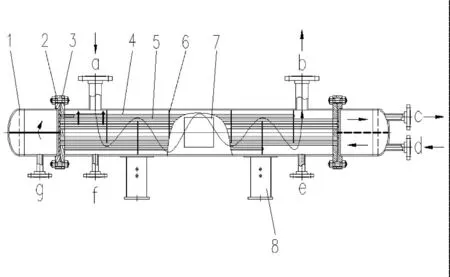

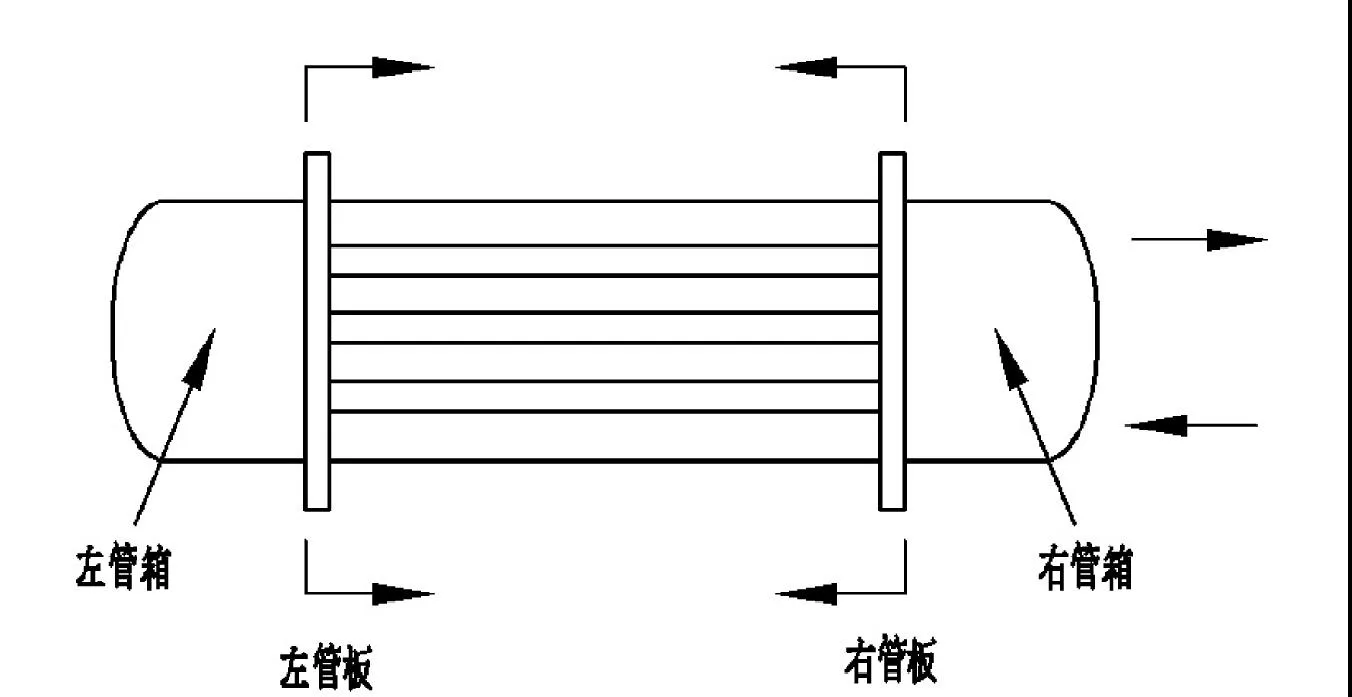

图 1管壳式换热器结构示意图

设计要求为一台管程介质为冷冻水,壳程介质为含水蒸气的氢气,4管程卧式固定管壳式换热器。换热管19×2,材质304钢。换热面积4.7m2,换热管长度2500mm,换热管间距25mm。设计压力:管程0.4MA,壳程1.4MA。温度:壳侧进口42℃,出口12℃,管侧进口7℃,出口10℃。其结构示意图如图1所示。

2 壳体设计

总的来说,壳体设计应满足强度、刚度、稳定性、密封性、抗腐蚀性、节省材料等要求,此外,还要求制造方便、安装简易、维修容易等。

2.1 壳体材料

根据规定:直径DN<400的圆筒,采用钢管。换热器圆筒的碳素钢、低合金钢钢管应采用无缝钢管。选用GB150-1998附录A4.2奥氏体不锈钢焊接钢管,用做换热器圆筒,要求采用不添加填充金属的自动电弧焊或电阻焊焊接方法制造,壁厚不大于8mm[2]。

2.2 壳体厚度设计

壳体厚度可根据计算公式进行计算,根据传统的强度设计观点,当元件的应力水平达到材料的屈服强度时产生屈服,当应力水平达到材料的强度极限时发生断裂。实践表明,根据计算公式得到的圆筒厚度只能满足强度要求,要考虑圆筒刚度必须满足其最小壁厚。这是因为在制造、安装和运输中若刚度不足,极易造成过大的变形,从而影响使用。为此我国从目前的实际情况出发,规定了壳体的最小壁厚[2]:

当内径Di≤3800mm时,Smin≥2Di/ 1000,且不小于3mm,腐蚀裕量另加;

若内径Di>3800mm,由于容器大多在现场制造,所以Smin按运输和现场制造、安装条件确定;

从节约不锈钢的角度考虑,对于由不锈钢材料制造的壳体,取Smin≥2mm。

按GB150-1998 圆筒厚度计算,碳素钢和低合金钢圆筒的最小厚度不低于表1[2]规定:综合考虑,选取壳体厚度为6mm圆筒型。

表1 圆筒最小厚度选取(mm)

3 管板结构设计

管板结构可分为整体管板和复合管板,结合本产品介质的低腐蚀性,本换热器设计选择整体管板即可满足要求,故以下只讨论整体管板的结构设计。

3.1 管板厚度设计

根据GB151-1999,管板与换热管采用焊接连接时,管板的最小厚度应满足结构设计和制造的要求,且不小于12mm。根据以上规定和以往经验,本换热器管板厚度选为22mm。管板管孔直径为φ19.25mm,直径偏差0+0.15。

3.2 管板与壳程的连接

管板与壳程的连接,可采用胀接,也可采用焊接。胀接一般应用于压力较低的情形,设计温度一般在350℃以下,焊接则要求材质有可焊接性。有时也采用胀接、焊接并用的方法,此法应用于管束承受交变压力及易产生热冲击和热变形的情形。

管板与壳体及管箱间的连接,视管板是否可拆卸而定。固定管板式常采用不可拆连接,即将管板直接焊于外壳上,并伸出壳体圆周外兼作法兰。此时拆下管箱即可检查焊口或胀口并清扫管内。不可拆卸的焊接式有2种:管板兼做法兰和管板不兼做法兰,不兼作法兰而把管板直接焊在壳体上的结构则较少采用。下图2为换热器壳程设计压力在1MPa~4MPa之间,兼作法兰、符合本换热器规格的管板连接方式:

图2 管板与壳体连接方式示意图

这种管板与壳体的连接方式采用氩弧焊打底的全焊透结构,是目前国内采用得最多的一种方式,但是如果壳体太厚则导致焊缝太宽,焊接时管板易变形。本换热器从强度、经济性等综合方面考虑,选取固定管板式,即管板直接焊接在壳体上,兼作法兰与管箱上法兰连接。由于介质腐蚀性低,故厚度取为22mm。

4 换热管的设计

4.1 换热管的选取

当采用圆截面的管子时,应尽量采用标准尺寸的管子。管径小时,单位体积传热面积大结构紧凑性高,金属耗量小,而且在其他条件相同时,小直径的管子对流换热系数大,但管径小时流体流动阻力大,不便清洗。因此,一般粘度大或污浊流体应选用直径较大的管子。根据我国的有关规定[3],可采用的管径和壁厚(mm)为:

碳钢管:φ14x2;φ19x2;φ25x2. 5;φ32x3;φ30x3;φ45x3;φ57x3. 5

不锈钢、耐酸钢管:φ14x2;φ19x2;φ25x2;φ32x2;φ38x2.5;φ45x2.5;φ57x2.5;

换热器的管子较长时,单位面积材料耗量低,但管子过长,清洗和安装均不方便,因此一般取6m以下,且应尽量采取标准管长或其等分。常用尺寸为 1. 5,2,2.5,3,4,6m,但目前随着管壳式换热器日益向大型化发展,管长也出现增长趋势,工程上一般用管长与壳径之比来判断管长的合理性。对于卧式设备,其比值应在6~10范围内。结合本产品,按GB151-1999,选取φ19x2不锈钢换热管Ⅰ级管束,其在管板最小伸出量为1.5mm。

4.2 换热管的数量

由于管长在订单中已有规定,L=2500mm,而换热面积Q=4.7m2,换热管外径D=19mm,故:

每根换热管换热面积为:

19x10-3x3.14x2500x10-3=0.14915 m2;

总共需要换热管的数量为:

4.7m2/0.14915 m2=31.512 =32

4.3 布管原则

① 在布管限定圆内应布满管;

② 多管程的各管程数应尽量相等;

③ 换热管应对称排列。

4.4 管束排列

管子在管板上的排列,应力求分布均匀、紧凑,也需考虑清扫和整体结构的要求。基本的排列方式有以下几种[3]:

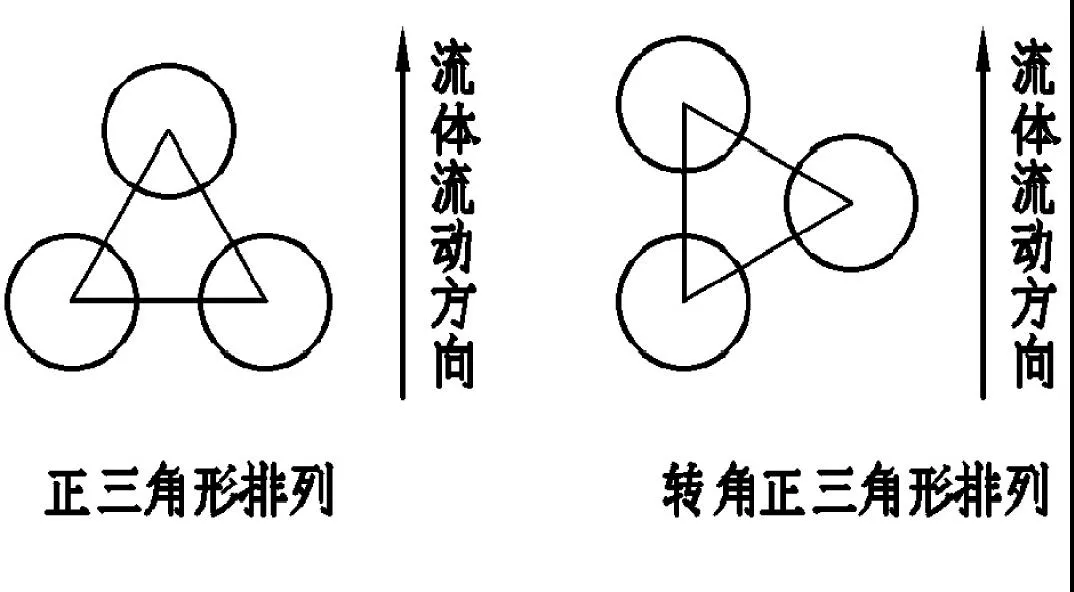

1).正三角形和转角正三角形排列

三角形排列紧凑,传热效果好,同一板上管子比正方形多排10%左右,同一体积传热面积更大。适用于壳程介质污垢少,且不需要进行机械清洗的场合,本设计即采用正三角形排列。它与转角三角形排列相比,在同一管板面积上布置相同管子数时可节省15%左右的管板面积,且传热系数较高,便于在管板上划线和钻孔。

图3 正三角形排列管子示意图

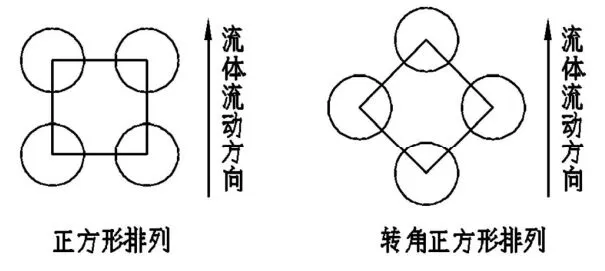

2). 正方形和转角正方形排列

正方形和转角正方形排列,管间小桥形成一条直线通道,便于机械清洗。要经常清洗管子外表面上的污垢时,多用正方形排列或转角正方形排列。

图4 正方形排列管子示意图

3).组合排列法:用于多程换热器中。

4). 管间距:

管间距指两相邻换热管中心的距离。

国标规定[2],要求管间距≥1.25d0,便于管子与管板间的连接,因为对于胀接或焊接来讲,管子间距离太近,那么都会影响连接质量。最外层管壁与壳壁之间的距离为10mm,主要是为折流板易于加工,不易损坏。

所以本换热器采取的管间距为25mm> 1.25x19=23.75mm,满足要求。

5 分程隔板的设计

5.1 分程作用

当换热器所需的换热面积较大,而管子做得太长时,就得增大壳体直径,排列较多的管子。此时,为了增加管程流速,提高传热效果,须将管束分程,使流体依次流过各程管子。

5.2 分程原则[4]

①各程换热管数应大致相等;

②相邻管程间平均壁温差一般不应超过28℃;

③各程间的密封长度应最短;

④分程隔板的形状应简单。

5.3 分程隔板

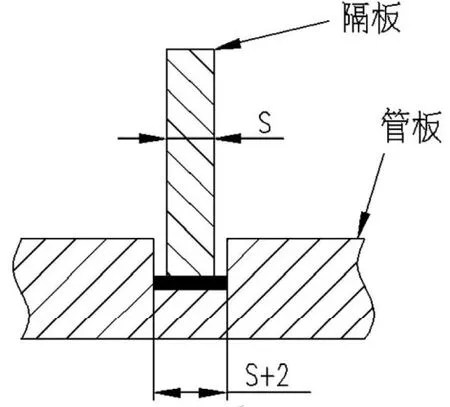

分程隔板分为单层和双层两种。下图5为本换热器采用的单层隔板示意图。

图 5 单层隔板结构示意图

5.4 分程隔板规格[4]:

1).槽深一般不小于4mm;

2).分程隔板槽宽:不锈钢为11mm(碳钢为12mm);

3).分程隔板槽拐角处的倒角为45°,倒角宽度b近似等于分程垫片的圆角半径R。

5.5 分程方式:

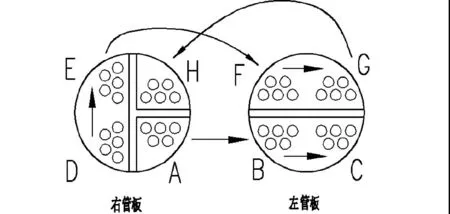

如下图6及图7所示:右管箱中 A 为管侧冷冻水入口,经过换热管第一管程传递后,流入左管板,从左管板上B 进入左管箱,又从C 进入换热管,经换热管第二管程传递,流回右管板D,进入右管箱,接着从E 进入换热管,经换热管第三管程传递,流入F,再次进入左管箱,然后从左管箱的G 进入换热管,经换热管第四管程传递后回到右管箱,并从右管箱排出。

图 6 分程结构示意图

这样的四管程管束分隔方法可使本换热器实现在相同流量及传热面积的前提下减小管程流通截面积,但是在此分程过程中,应避免出现温度交叉现象,因为本换热器中壳程流体为含水蒸气的氢气,温度变化从入口的42℃到出口的12℃,分程液体之间温差较大,为此在筒体两端各设置一个排污口以便排出冷凝出的水。

图 7 分程工作原理图

6 结束语

管壳式换热器是一种应用广泛的压力容器,是工业换热设备中的基本结构形式。本文根据客户实际需求,按照国家标准设计一款管壳式换热器,对其主要部件的结构设计进行了详细介绍,对压力容器设计有一定的借鉴作用。

[1]唐淑萍. 管壳式换热器的结构设计[J].化学工业与工程技术.2002,23卷第5期,39~41

[2]国家技术监督局.GB150-1998钢制压力容器.1998.3.20发布

[3]国家质量技术监督局.GB151-1999管壳式换热器.1999.2.26发布

[4]叶文邦,张建荣,曹文辉等.压力容器设计指导手册.云南出版集团公司.云南科技出版社.2006.8

[5]《压力容器使用技术从书》编写委员会.压力容器设计知识[M].化学工业出版社.2005

[6]吴宗泽等.机械设计手册.2003.6

Structure design for shell-and-tube heat exchange

LI Xuezhong1,DUAN Shen2

1.Wuhan Polytechnical of University,Wuhan 430023,China;2.Shanghai Environmental Protection Equipment Plant,Shanghai 201108, China

管壳式换热器是一种应用广泛的压力容器,是工业换热设备中的基本结构形式。根据客户实际需求,按照国家标准设计一款管壳式换热器。主要介绍:压力容器壳体结构设计;管板及换热管结构设计;分程隔板及管板与壳体连接结构设计。

换热器;结构设计;管板;壳体;分程隔板

Shell-and-tube heat exchanger is a kind of wide applied pressure vessel, and also it is the basic shape of heat transfer equipment. In this paper, based on the actual needs of custom-made for customers, a Shell-and-tube heat exchanger is designed according to the technique request of the nation standard. The main work of the thesis includes: the pressure vessel shell structure has been designed; the tube plate and heat exchanger tube structure have been designed; finally, the structure design of pass partition plate and connection type between tube plate and shell are proposed.

heat exchanger;structure design;tube plate;shell;pass partition plate

10.3969/j.issn.1001-8972.2010.21.060

李学忠(1968-),男,湖北武汉人,硕士,武汉工业学院副教授,研究方向:包装设备设计及控制。