天铁高强度车厢板TT600热轧板卷生产实践

2010-11-06徐杰天津天铁冶金集团热轧板有限公司河北涉县056404

徐杰(天津天铁冶金集团热轧板有限公司,河北涉县056404)

天铁高强度车厢板TT600热轧板卷生产实践

徐杰(天津天铁冶金集团热轧板有限公司,河北涉县056404)

介绍了天铁热轧板公司开发的高强度车厢板TT600成分优化、钢质纯净及合金化过程,就该产品的冶炼控制、控轧控冷工艺制度、产品的组织和机械性能进行分析和研究。经过工业试验,TT600钢板各项力学性能指标良好,金相组织均匀细小,满足汽车行业对高强度、高韧性、焊接性能优良的钢种需求,形成了批量生产的能力。

车厢板板坯控制轧制控制冷却试验

1 前言

随着运输成本上涨和市场竞争的要求,重型汽车用钢越来越倾向于高强度、高性能、轻量化的发展方向。近年来,以汽车大梁钢为代表,从420 MPa、510 MPa发展到610 MPa,大梁板的厚度也从16 mm降低到12 mm。车厢用板集中在16 Mn、Q345B上,但用户已经提出了通过提高材料强度和耐磨性能以减轻自重的要求,因此研制高强度的汽车用钢,是进入汽车用钢市场的技术保障。

目前国内大量使用的汽车车厢用高强度钢仍是16Mn、Q345B。这类用途的高强度钢,改装厂只有需求的意向而没有进行详细的材料研究,因此,没有详细的技术标准。正是由于没有专业厂家的介入,这个市场属于空白。从汽车改装的生产工艺上看,材料的冷成型能力、焊接性能、抗冲击能力、耐磨性是主要的技术指标。另外,具备这些性能的钢板也不仅能限于载重车厢,高强度的工程机械用钢也有这方面的需求。鉴于此,天铁选择欧标EN10149-2系列的高强度热轧冷成型用钢的技术标准作为初步开发的方向并命名为TT600高强度车厢板,它是通过钢中加入Nb、Ti微合金元素,在控制轧制和控制冷却的工艺条件下,最终得到极为细小的晶粒组织,使钢材的强韧性获得极高的匹配,同时具有良好的成型性能和焊接性能。

2 工业试制冶炼

工业性试制是在天铁热轧板公司进行的,其生产工艺路线是:铁水预脱硫→180 t转炉冶炼→LF精炼→Ca处理→连铸→板坯加热→粗轧→精轧→层流冷却→卷取。

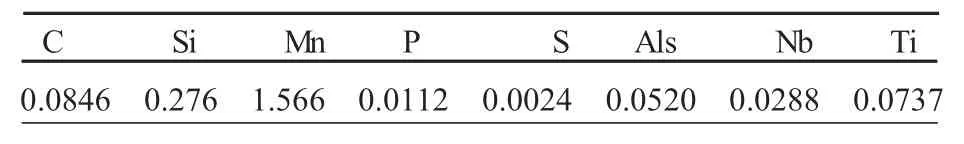

采用板坯规格为230 mm×1 350 mm×7 800 mm,板坯化学成分见表1所示。

表1 TT600试验炉次的化学成分/%

为了保证钢达到超低硫和低碳,钢水采用脱硫、脱气、钙处理等炉外精炼工艺。冶炼的难点在于Ti的稳定回收及夹杂物的控制。为改善钢板卷各向异性,提高横向冲击韧性,在钢包炉喂Ca-Si线对钢中夹杂物进行变性处理。由于夹杂物对管线钢的性能十分有害,主要有MnS、Al2O3及CaO-Al2O3-X,有害夹杂物的临界尺寸为≥30 μm最为有害。有害夹杂物主要是炼钢阶段形成的,可以通过控制钢中硫及全氧含量来控制夹杂物,通过喂含钙线固定硫和改变夹杂物形貌。二次氧化也是有害夹杂物形成的重要原因,结晶器保护渣卷入已经成为轧材缺陷的主要问题。为了避免含Nb钢出现边部与角部裂纹,板坯下线采用堆垛缓冷的方式,避免冷却过快导致的板坯表面质量缺陷。

3 1 750 mm热轧机组轧制试验

3.1 工艺方案

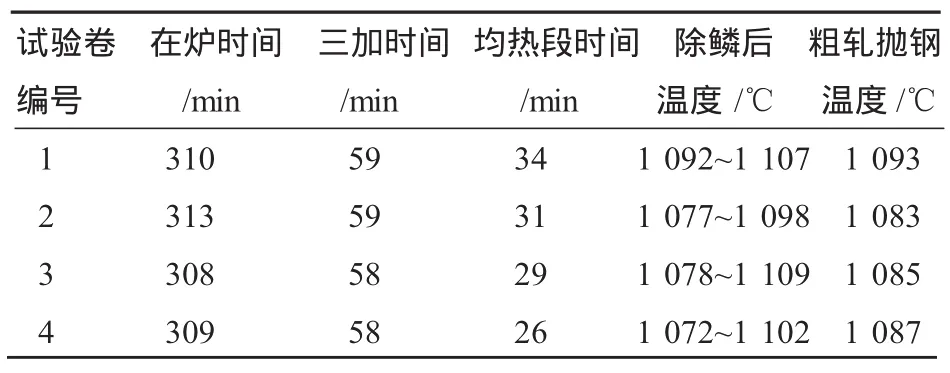

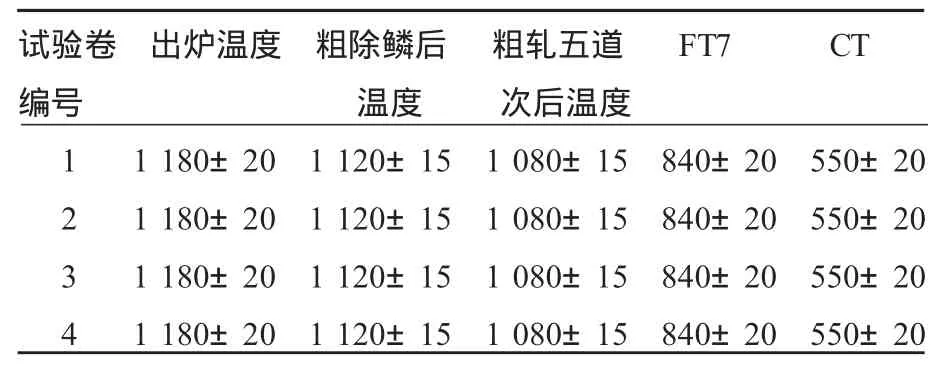

天铁1 750 mm热轧机组试验首轮轧制规格为5.0 mm×1 350 mm×Lmm的热轧板卷,工艺方案按表2加热制度,见表3温度制度。

表2 加热制度

表3 温度制度/℃

3.2 试验过程

高强度汽车车厢板TT600利用控制轧制后从奥氏体区直接加速冷却,使轧件从奥氏体区过冷到贝氏体区域,因此生产中必须对加热温度、道次变形量、终轧温度、冷却速度及卷取温度进行严格控制。

3.2.1 加热温度控制

钢的完全奥氏体化温度是控制轧制工艺的主要控制参数之一。板坯加热温度直接影响到钢中Nb、Ti等微合金元素的固溶程度和奥氏体晶粒的大小,从而影响变形过程中奥氏体再结晶的状态,变形后奥氏体晶粒尺寸以及碳氮化物的析出状态和数量,最终影响到带钢的综合力学性能。不同的加热制度会影响奥氏体原始晶粒度,而奥氏体原始晶粒度又会影响再结晶后的晶粒大小。TT600钢种含有大约0.03%的Nb,及大约0.07%的Ti,为保证Nb的完全固溶及有效Ti的充分利用,同时避免奥氏体晶粒的过分长大,因此,加热温度设定为1 150℃~1 200℃,在炉时间控制在300 min±10 min的范围内。

3.2.2 负荷分配

通过优化轧制变形规程,增加累计应变,细化铁素体晶粒,采用控制精轧入口温度,优化中间坯厚度,精轧负荷向后机架分配等措施,来保证在控制轧制过程中,道次变形量和总变形对钢材性能的影响。按照控轧理论,实现再结晶区与未再结晶区两相区轧制。一般情况,在高温再结晶区轧制时,道次变形量应满足再结晶所需的应变,避免混晶。因此,为了获得完全的再结晶,道次变形量应大于15%,总变形量大于40%。在未再结晶区域轧制,通过大变形量,使奥氏体晶粒变薄,拉长,增大有效晶界面积,使轧后冷却时获得细小的相变组织。这样,未再结晶区的道次变形量应大于10%,总变形量大于50%。通过道次压下量及轧制力的曲线,可以看出四块钢的道次压下量及轧制力波动不大,对彼此间的性能波动没有影响。轧制过程中由于精轧前打开了保温罩,进F1机架时钢板温度在990℃左右,轧制时带钢尾部通过F1和F2机架时轧制力在33 00O kN左右,满足工艺要求。

3.2.3 终轧温度

终轧温度影响轧后冷却速度和卷取温度,如果终轧温度高于相变点Ar3很多,产品的最终组织不能充分细化,将导致钢板的韧性恶化;若终轧温度低于相变点Ar3很多,铁素体将受到加工变形,经过缓冷回复而粗大,结果会得到混晶组织也使钢的韧性变坏。因此终轧温度定在Ar3上线50℃~100℃之间,根据设备情况选择840℃。

4 实验结果分析

4.1 力学性能和工艺性能

通过对4卷试验钢卷的头、中、尾进行取样,做横向拉伸试验和横向冷弯试验,发现带钢屈服强度、抗拉强度、延伸率及冷弯性能均能够满足技术条件要求,且同卷性能差较小,性能比较稳定。常规力学性能检验结果见表4。

4.2 加强设备管理

为了降低设备故障,延长设备的使用寿命,减少设备引起的慢风和休风,对高炉各系统设备承包到人,由责任人负责对设备进行日常点检和维护,并对责任人进行严格考核,确保了高炉系统设备的正常运行。

5 实施效果

到2009年12月31日,4号高炉第四代炉役单位炉容产铁量10 395t/m3,炉身冷却板损坏30块,高炉所有冷却壁全部完好,高炉炉型仍然保持完整。目前,4号高炉已进入第12个生产年头,生产势态仍然较好,从表3中看出各项经济技术指标仍然保持较高水平,高炉可以再生产一年以上。

6 结论

6.1 适合本企业原燃料条件的合理的炉型设计和高质量的耐火材料、较好的施工质量是高炉长寿的基础。

6.2 合理发展中心煤气流,适当地抑制边缘煤气流,保持合理的炉体热负荷,保护炉墙是日常生产维护的重点,使高炉长期的稳定顺行。

6.3 高炉操作是维持合理操作炉型和减少冷却设备损坏的关键。

6.4 加强管理是影响高炉长寿的重要因素。

(收稿2010-03-20责编赵实鸣)

Production Practice of TT600 Hot Rolling Coil for High Strength Carriage Plate at TIANTIE

Xu Jie

The article explains the composition optimization,refining and microalloying process of TT600 high strength carriageplatedevelopedbyHotRollingPlateSubsidiary,TIANTIE and studies the melting control,TMCP process system,product organization and mechanical properties of the product.In industrial trail,TT600 steel plate gives good results in all mechanical properties.The metallographic structure is uniform and fine.The demand by automobile industry on high strength,high toughness and good weldability is met.Scale production capability comes into being.

carriage plate,slab,controlled rolling,controlled cooling,test

刘新生,1989年毕业于天津天铁集团中等专业工科学校炼铁专业,2000年毕业于天津广播电视大学冶金机械专业,工程师。现任天铁集团炼铁厂厂长助理从事炼铁生产管理工作。