加工台车梯形面工艺分析及专用刀具设计

2010-11-06谢天飞天津天铁冶金集团有限公司机械装修部河北省涉县056404

谢天飞(天津天铁冶金集团有限公司机械装修部,河北省涉县056404)

加工台车梯形面工艺分析及专用刀具设计

谢天飞(天津天铁冶金集团有限公司机械装修部,河北省涉县056404)

烧结台车是烧结机大中修必更部件,为了提高台车使用寿命对台车体进行了改型。为了加工改型后的台车主梁,对台车复杂加工面加工工艺进行了分析,设计、制作了专用刀具。实践证明,新设计的台车专用刀具提高了加工效率、刀具消耗仅为原来的1/10,单件加工成本节约1 280元,降低生产成本,使用效果好。

烧结机台车梯形面刀具设计加工

1 前言

天铁集团机械装修部几乎每年都为烧结厂烧结机大、中修生产大批备件。其中烧结台车是烧结大、中修必更换部件。为了提高台车使用寿命,维修方便,缩短加工时间,我们将台车体改为高邦型(台车体主梁高度小于台车体两端装挡板平面的高度)。但给加工制作带来困难,即用普通刀具加工台车三条主梁上轨道梯形面,操作复杂、找正费时费力,而且需装夹多次,劳动生产率低、加工工期长,成本居高不下。随着炼铁对烧结矿品质的提高,用户对台车质量、外观、价格等方面的要求也随之提高。因此,要提高产品质量、提高加工效率、降低产品价格,台车加工专用刀具无疑是降本增效的最佳选择。

2 台车三条主梁上轨道梯形面加工工艺分析

在加工台车三条主梁上轨道梯形面(以下简称梯形面)时,要达到技术要求的尺寸,需对四个面(即1、2、3、4面)进行刨削加工。如图1所示。

原来的低邦台车(即台车体主梁高度大于台车体两端装挡板平面的高度)加工时可以直接上刨床将梯形面刨出来。改为高邦台车后,由于两端的装栏板平面高于台车体主梁,采用刨削的加工方法无法退刀。所以设计专用高效镗刀以镗代刨,解决了刨床无法退刀的加工难题。因此我们设计制造了加工三条主梁上轨道梯形截面的专用刀具。经过分析,将梯形面的加工过程分为两部分。一部分是考虑将1、4面使用一把刀具加工完成,其设计原理来源于圆盘铣刀的设计方法,即将圆盘铣刀装在镗床上,但不同的是我们设计的圆盘镗刀有三个切削刃,每次切削有两个切削刃参加切削;另一部分是将考虑2、3面使用一把刀具加工完成,其设计原理是将多面刃铣刀的设计原理应用到专用镗刀的设计上制作一把圆锥镗刀。下面就针对两把镗刀及刀杆的设计进行说明。

3 专用圆盘镗刀的设计

刀具材料、结构和几何参数是设计切削刀具的三项基本内容,下面就针对这三方面内容进行研究。

3.1 材料的选择

刀具材料的切削性能,关系着刀具的耐用度和生产率,刀具材料的工艺性影响本身的制造与刃磨质量。台车材料是球墨铸铁,铸件毛坯表面有较多硬质点和夹渣,对加工刀具产生较大的冲击振动,刀具容易被损坏。与机夹刀相比,焊接刀具有较优的抗冲击振动性,具有较好的通用性。全面考虑材料的耐热磨性、韧度和可加工性等因素,刀体材料全部选用锻造45#钢。刀刃材料选用YG8硬质合金刀片。这种刀片的热塑性、韧性和耐磨性好,比重小、价格便宜、磨削加工性较好。

3.2 刀具结构的确定

我们设想将台车三条主梁上轨道梯形面,1、4面在一次装夹中,用一把刀具进行加工,要达到以上目标,这就需要刀具有三个切削刃参与切削。当加工梯形面1面时,使刀具的1刃和2刃对工件进行切削;在加工梯形面4面时,使刀具的2刃和3刃参与切削。因为被加工面均为平面,所以切削刃的长度选为2 mm~3 mm。由于刀具设计成圆盘形刀,考虑到成本与刀刃数量,不可能在刀盘上每一度都焊一个刀刃,因此选择隔一定的度数焊一个刀刃。加之圆盘的直径不是很大,受圆盘直径的限制,在圆盘每隔45°焊接一个刀片比较合适。由于所铣表面为平面,所以要求连接刀盘和刀杆的螺母必须沉在圆盘内,以使切削顺利进行。加工铸造毛坯件时,吃刀量大,需要在圆盘与刀杆连接处加一键,用来加大刀杆和圆盘间的联接力,防止螺母滑动。

3.3 刀具几何参数的确定

刀体材料和结构及刀具切削刃确定之后,其切削性能便由其几何参数来决定。

3.3.1 刀盘尺寸的确定

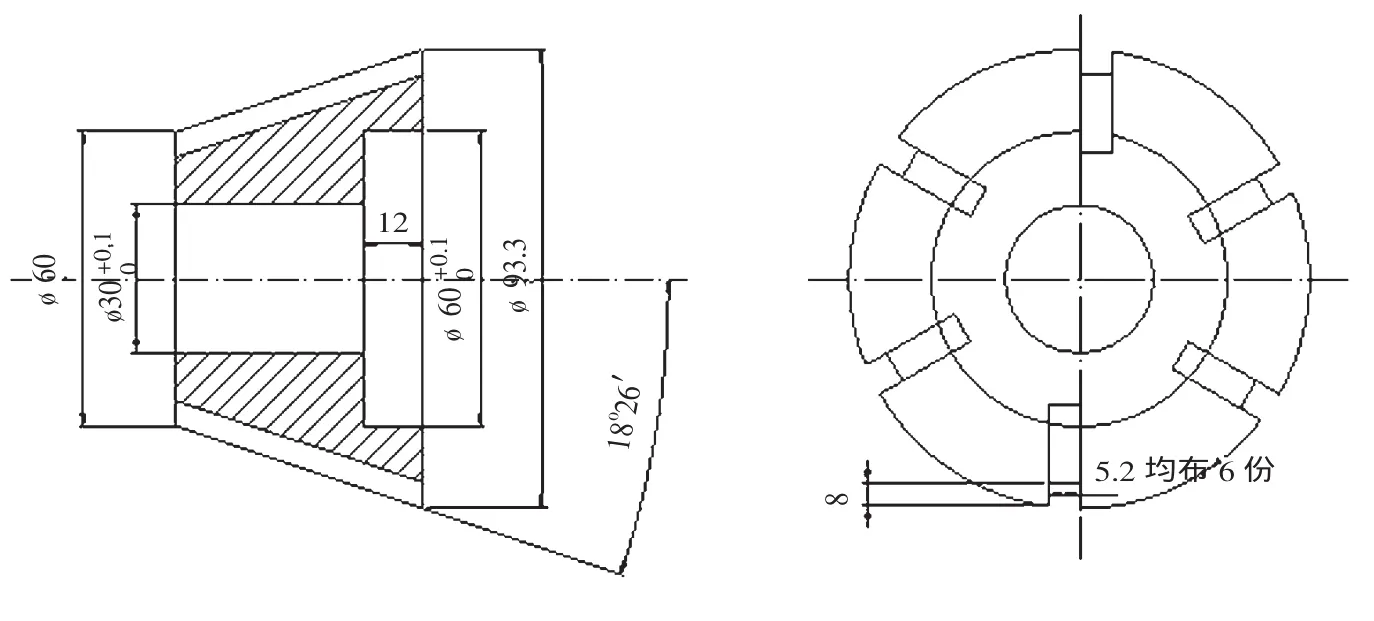

因为梯形面1、4面所要加工宽度为120 mm,为提高加工效率,确定为一次走刀,即可完成加工。所以确定刀具外径为ø150 mm。选用YG8A120刀片其长度为20 mm,宽度为12 mm,厚度为5 mm。要将刀片焊接在刀盘上,刀盘的厚度我们确定为15 mm,这样可使刀刃在两边各留有2 mm~3 mm的切削刃,刀盘上焊接的槽宽为5.2 mm。ø55 mm与35 mm的凹台为刀杆与刀盘连接时,螺母沉入刀盘所用。刀具在切削工件时,产生巨大的反作用力,为防止刀盘与刀杆间发生转动。在刀盘和刀杆连接处都开有键槽,装入18 mm宽的键块来固定刀盘与刀杆。ø30 mm尺寸根据刀杆强度确定。刀盘零件图如图2。

图2

3.3.2 与刀盘配套的专用刀杆尺寸的确定

刀杆是连接机床主轴与刀盘的零件,刀杆太长进行切削时,刀具会以生强烈振动,太短又满足不了加工需求。经过综合考虑加工台车的实际情况,选取刀杆长度为500 mm,刀杆上宽为18 mm的槽与刀盘装入键块。因为镗杆是装在T611H落地镗床上的,所以其末端锥度和销子孔与镗床主轴配做。刀杆零件图如图3所示,圆盘镗刀装配图如图4所示。

图4

4 专用圆锥镗刀的设计

为了解决梯形面2、3面加工的困难,设计了一副圆锥镗刀。因为台车三条主梁上轨道截面为等腰梯形面,所以把镗刀设计成为圆锥形的,使圆锥镗刀切削刃与其中心线的交角设计成18°26′,这个角度正好是梯形面两腰与底面的交角的余角。这样可使2、3面在加工完1、4面时,不用重新装夹,只换一副圆锥镗刀即可完成加工。圆锥镗刀实际上就是一把成形刀,提高了加工效率。圆锥镗刀刀头与刀杆通过螺母连接在一起,刀头与刀体材料均选用锻造45#钢。

4.1 刀头的设计

刀头刀片材料选用YG8A150硬质合金刀片,采用分段切削以利于排屑。刀头齿面伸出尺寸为3 mm~5 mm,刀片均匀分布在刀头圆锥面上,选用焊接6片刀片。焊接刀片时应注意,假定刀头的旋转方向一定,所有刀刃切线方向需与刀头旋转方向一致;法线方向须指向圆锥镗刀中心线。且相对两刀刃法线的连线,需经过圆锥镗刀中心。这样可以减少刀具在切削时的振动和切削能均匀地进行,提高刀具使用寿命。多刀片参与切削减少了单个刀片的吃刀量,减轻了刀片的切削负载,也改善了切削条件,因此大幅提高加工效率。刀头零件图如图5所示。

4.2 圆锥镗刀刀杆的设计

专用圆锥镗刀刀杆同前面的专用圆盘镗刀刀杆大同小异,不同的是取消了键槽。因为专用圆锥镗刀进行切削时,刀头受力可分解为轴向压力和法向力两部分,轴向压力不会使刀头相对刀杆发生相对转动,从而起到代替键起到防转作用。经过综合考虑台车倒角的实际情况,选取刀杆长度为500 mm。刀头与刀杆用螺母连接。刀杆示意图如图6,专用圆锥镗刀装配图如图7。

图5

图6

图7

5 专用镗刀在台车加工中的特点

5.1 提高切削加工效率

专用镗刀在加工台车过程中,圆盘镗刀可在一次装夹中完成两个面的加工,缩短辅助时间近300%。同时,可以大吃刀量的进给。专用圆锥镗刀,不用另行装夹即可完成两个倒角的加工,缩短找正时间500%。大幅度提高了切削加工效率。

5.2 节省刀具材料,降低成本

一把专用圆盘镗刀,至少可以加工10部台车梯形面,一把圆锥镗刀可以完成50部台车梯形面的倒角任务。刀具消耗仅为原来的1/10,节省刀具材料,降低综合成本。由于大量地减少了刀头使用量,因此减少了刀头的生产和库存。

5.3 经济效益

原来台车在B2012A刨床上加工一件所需工时32 h,每小时刨床成本为80元,单件加工成本为80×32=2 560元。改为T611H落地镗床加工后,加工效率大幅提高,单件加工工时缩减为16 h,镗床每小时加工费用为80元,此时每件台车加工费用为80×16=1 280元。

每件节约成本:2 560元-1 280元=1280元

每年按生产105件台车计算,可节约生产成本:

105×1 280元=134 400元。

6 结束语

专用圆盘镗刀和专用圆锥镗刀的设计,在保证台车质量的同时,解决了台车在刨床上加工无法退刀的问题,大幅提高了加工效率,缩短生产工期。目前烧结厂一烧和三烧车间以及崇利制钢都在使用,效果良好。

(收稿2010-03-20责编赵实鸣)

[1]陆剑中,孙家宁.金属切削原理与刀具[M].北京:机械工业出版社,2002.

[2]天津市机械工业局教研室.新编实用五金工具手册[M].北京:计量出版社,1992.97~124.

Process Analysis on Trolley Trapezoid Area Machining and Special Cutter Design

Xie Tianfei

The sintering trolley has to be exchanged each mediate repair or overhaul at sintering machine.In order to prolong the service life of the trolley,modification is carried out.The machining process of the complicated machining area of the trolley is analyzed and special cutter is designed and made to machine the main beam of the modified trolley.Practice shows the newly designed special cutter can provide higher machining efficiency.The cutter consumption is only 1/10 of that of the original.Specific machining cost is saved by 1,280 RMB,resulting in the reduction of production cost.Good application result is obtained.

sintering machine,trolley,trapezoid area,cutter,design,machining

谢天飞,男,2006年毕业于甘肃农业大学工学院机械设计制造及其自动化专业,现在天铁集团机械装修部从事机械制造与加工工作。