1 750 mm热连轧带钢划伤分析及改造

2010-11-06孙德建天津天铁冶金集团热轧板有限公司河北省涉县056404

孙德建(天津天铁冶金集团热轧板有限公司,河北省涉县056404)

1 750 mm热连轧带钢划伤分析及改造

孙德建(天津天铁冶金集团热轧板有限公司,河北省涉县056404)

阐述了热连轧设备造成带钢划伤的原因。针对卷取机上导板造成的带钢划伤缺陷进行了分析,找出了由于上导板部件的磨损,其位置低于设计位置而与带钢接触,造成带钢表面划伤的问题。对相应的问题进行设备改造,解决了带钢上表面划伤的问题,提高了产品质量和成材率。

热连轧划伤卷取机上导板改造

1 前言

热连轧带钢划伤是生产过程中的常见产品缺陷。带钢划伤后,质检工序查出后,生产单位必须将产品降级出售,甚至被降为废品或切除划伤部分带钢,严重影响公司经济效益或延迟订单发货,造成信誉受损。更严重的是如果质检工序未查出划伤缺陷,而流入市场,将使下道工序,如平整分卷和冷轧原料造成产品缺陷,不但产生质量异议需赔付,并且对公司将造成恶劣的影响。因此,对划伤的治理和控制,一直是各热轧生产单位的重要工作。

2 划伤原因分析及现象

造成带钢表面划伤的因素较多,均是与带钢接触的设备造成。在生产过程中,与带钢接触的设备有精轧工作辊、活套、精轧机架间及出口过渡板、卷取机上下夹送辊、层冷辊道、卷取机入口上下导板、卷取机助卷辊及弧形导板、卸卷小车托辊等。不同设备造成带钢划伤的现象不同。

2.1 精轧工作辊、卷取机上下夹送辊可能由于轧制过程中,带钢尾部或异物造成上或下辊面划伤,从而造成后续带钢上或下表面出现全长周期性划伤或连续性划伤。

2.2 活套、精轧机架间及出口过渡板、层冷辊道、卷取机入口下导板由于本身缺陷造成带钢的划伤只出现在带钢下表面。

2.3 卷取机入口上导板、助卷辊及弧形导板、卸卷小车托辊会造成带钢上表面划伤。但由于工艺控制原因,卸卷小车托辊只会造成带钢后半段上表面划伤,因为在卷取前,卸卷小车停在卷取机侧面起停位,不与带钢接触待,等带钢咬入、2#助卷臂回到最大开口度位置后,卸卷小车托辊上升到卸卷等待位(根据钢卷大小决定停在高位或低位),当卷取接近结束时,卷取机减速卷取,卸卷小车托辊才会低压慢速上升,托住钢卷,并随钢卷直径增大而下降,此时托辊与钢卷接触而出现划伤。

由此,可根据以上带钢划伤位置和现象,能快速分析划伤原因,进行处理,避免大批次质量事故产生。

3 卷取机上导板划伤分析

一般精轧机架间及出口过渡板、层冷辊道、卷取上下夹送辊、卸卷小车托辊是造成带钢划伤的主要原因,并且易发现和处理。卷取入口上导板造成的带钢划伤,不易发现并且解决、处理较困难,下面着重进行分析介绍。

3.1 卷取机配置及参数

全液压三助卷辊地下卷取机是对冷却到卷取温度的成品带钢进行卷取,以便运输和贮存。在卷取过程中与夹送辊保持恒张力卷取,从而保证带钢的卷取质量。由夹送辊、机架装配、1#助卷臂及助卷辊、2#助卷臂及助卷辊、3#助卷臂及助卷辊、主传动箱、外支撑、传动装置和卷筒装置等组成。设计参数如下:

卷取带钢宽度:730 mm~1 600 mm

卷取带钢厚度:1.2 mm~16 mm

单位卷重(最大):21 kg/mm

卷重(最大):30.4 t

钢卷外径:Ф1 100 mm~Ф2 030 mm

钢卷内径:~Ф762 mm

卷取温度:350℃~850℃

最短卷取周期:80 s

卷取速度:Max.~20 m/s

穿带速度:Max.~11 m/s

单位卷取张力:Max.15 N/mm2

3.2 上导板机构原理

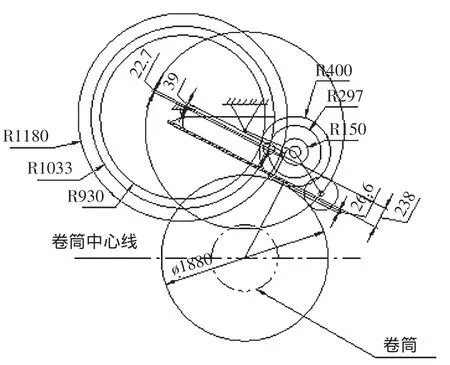

由图1可以看出,卷取机入口上导板处于夹送辊后部,起到带钢的导向作用,使钢卷头部顺利通过此通道进入由3个助卷辊和弧形导板组成的卷取空间进行卷取。上导板、助卷臂、连杆组成了一套较复杂的联动机构,伺服液压缸通过带动助卷臂运动,使通过连杆连接的上导板随动,随时保持1#助卷辊与上导板动作一致,避免带钢头部咬钢位置不佳造成的堆钢事故。上导板的运动轨迹是由上导板铰接点到连杆连接点的尺寸、助卷臂铰接点到连杆连接点的尺寸、连杆尺寸决定的,三个尺寸相互关联,既要保证带钢顺利咬入,还要保证上导板不接触到带钢。

图1

3.3 控制原理

为了带尾能卷紧卷齐,卷取机可有两种控制模式供选择。

3.3.1 利用1#助卷辊或1#和3#助卷辊同时进行压尾控制。当带钢在卷筒上卷绕几圈后助卷辊打开时,所选择压尾的助卷辊,如1#助卷辊打开到压尾等待位置(卷取结束时钢卷外径设定值+50 mm的间隙)等待压尾开始命令(带尾接近夹送辊时);未被选择压尾的助卷辊打开到极限位置。当发出压尾开始命令时,所选择压尾的助卷辊闭合,在检测到接触了带钢后就按设定的压尾压力进行压力控制;当控制器发出卸卷开始命令时,助卷辊结束压力控制打开到极限位置。

3.3.2 在卷取强度较大、规格较厚钢种时采用全程压下。全程压下仅对1#助卷辊有效。1#助卷辊处于全程压下控制时,不参与压尾控制。若全程压下控制有效,则当带钢在卷筒上卷绕几卷后助卷辊打开时,1#助卷辊不打开,而是根据尾部压力设定值进行压力控制,直到控制器发出卸卷开始命令时,打开到极限位置。

3.4 划伤现象

2008年4月,采用压尾控制时,在轧制卷径ø1880 mm及以上规格时,出现上表面非周期性、断续划伤现象,小卷径钢卷无问题。通过到平整机组开卷检查,发现只集中在尾部几圈出现。

3.5 原因分析

3.5.1 针对这种现象,可以排除精轧工作辊、精轧机架间及出口过渡板、活套、层冷辊道、卷取夹送辊等设备造成的原因。可能是卷取机上导板、1#助卷辊、卸卷小车托辊引起。在更换新助卷辊和卸卷小车托辊后,划伤仍未解决,由此可判断是由卷取机上导板引起。

3.5.2 由上导板机构原理和控制原理可知,1#助卷辊在压尾控制时,会在卷取控制系统发出命令后压靠到带钢上,由于助卷臂的摆动,上导板会通过连杆随动,位置随之降低。此时,由于上导板连接销轴及铜套的磨损造成间隙增大和设备加工精度偏差等原因,致使上导板位置低于设计位置而与带钢接触,造成带钢划伤。

4 卷取机上导板改造

针对以上原因分析,可以通过提高上导板高度、预留出磨损量来解决。提升导板高度有两种方法,分别介绍、对比如下。

4.1改变上导板铰接点与连杆连接点距离L1和连杆连接点与助卷臂铰接点距离L2的尺寸。由图1可得出,原设计L1=1 032 mm,L2=297 mm,而上导板铰接点到连杆与助卷臂连接点L3=1 330 mm,即在助卷臂打开到极限位置时,上导板铰接点与连杆两端连接点三点基本在一条直线上,如果单独改变L1或L2尺寸,都将造成在助卷臂打到极限位置时,产生内力,破坏设备连接,久而久之加剧了各连接点的磨损。因此,只有使L1+L2≥L3,才能达到平衡。用图2所示图解法,进行分析,得出以L2=297 mm为基准时,上导板的变化量L4,见表1。

图2

表1

由表1可以得出缩短连杆L2的尺寸能提高上导板的位置。缺点是当助卷臂完全打开到Ф2 250 mm时,上导板铰接点与连杆两端连接点三点基本在一条直线上,L4为零。由此得出:改变L1、L2的尺寸,能提高上导板位置,但随着钢卷直径的增大,上导板与钢卷表面的距离将逐步减小,并且由于卷取设备集中,空间狭小,变动L1、L2的尺寸大小将受到限制。

4.2 改变上导板与连杆连接点到上导板的垂直距离L5。用图3、图4进行图解法分析,参考图1、图2,得出上导板距离钢卷外圈尺寸L6,见表2。

表2 /mm

图3

图4

由表2可以得出连杆连接点到上导板的垂直距离L5由原238 mm减小到228 mm,钢卷直径在ø1880 mm时,上导板距离钢卷外圈尺寸L6由26.6 mm增加到37.5 mm,差值为10.9 mm。提高了41%;L5由原238 mm减小到228 mm,钢卷直径在Ф2 250 mm时,L6由6.9 mm增加到18.9 mm,差值为12 mm,提高了174%。由此得出改变连杆连接点到上导板的垂直距离,不但能提高上导板到钢卷表面的距离,而且随着钢卷尺寸的增大,距离逐步增大,效果更好。

5 结论

5.1 通过以上对比,可以得出改变连杆连接点到上导板的垂直距离为228mm的方案效果较佳。改造时,同时要对上导板提高后与其它设备干涉部位进行修理。

5,2 上导板问题解决后,以前所发生的厚9.75 mm的带钢划伤,造成5万t的二级品,每吨降价100元,经济损失500万元的质量事故将不会发生。

5.3带钢划伤的原因较多,发现问题进行设备改造,从根本上解决问题与发生事故后靠经验快速判断原因、对问题设备进行临时修理相比效果更好。在出现问题前避免划伤事故的发生,可促进生产效率和产品等级的提高,能为企业创造更大的经济效益和社会效益。

(收稿2010-03-20责编崔建华)

Analysis on 1,750 mm Hot Continuous Rolling Strip Scratch and Equipment Modification

Sun Dejian

The author expounds the reasons causing strip scratch at hot continuous rolling mill,analyzes the strip scratch defect caused by coiler upper guide plate and finds out the root of the problem.The position of the upper guide plate is lower than the designed position due to part wear,which results in strip surface scratch.After the problem is figured out,equipment modification is carried out.The problem of uppersurface scratch on the strip is eventually solved and product quality and yield are increased as well.

hot continuous rolling,scratch,coiler,upper guide plate,modification

孙德建,工程师,1999年毕业于天津理工学院,现在天铁热轧板厂设备材料部从事设备检修工作。