电沉积Mg-Ni合金及其储氢性能研究

2010-11-04李晓峰李顺阳夏同驰董会超

李晓峰, 李顺阳, 夏同驰, 董会超

(郑州轻工业学院材料与化工学院,河南省表界面科学重点实验室,河南郑州 450002)

电沉积Mg-Ni合金及其储氢性能研究

李晓峰, 李顺阳, 夏同驰, 董会超

(郑州轻工业学院材料与化工学院,河南省表界面科学重点实验室,河南郑州 450002)

以铜片为基体,采用恒电流沉积法,通过选择适宜的络合剂,成功地从水溶液中得到较好储氢性能的Mg-Ni合金。探讨了镀液组成及电沉积条件对合金储氢性能的影响。X-射线衍射和扫描电子显微镜测试表明,沉积合金呈非晶态,颗粒为细小、均匀的球形,表面有大量的微裂纹。此合金具有较好的电化学吸、放氢特性,最高放电比容量为432 mAh/g,但循环性能有待进一步改善。

水溶液;电沉积;Mg-Ni合金;储氢性能

引 言

随着人类社会的发展,能源成为制约科技进步和人类发展的关键因素。近年来由于环境污染愈加严峻,石油、煤炭等不可再生性资源储存量的不断减少而引起的能源危机,使得太阳能、风能、核能、地热能及氢能等新能源的利用越来越受到人们的重视。氢能具有较高的热值,资源丰富并且对环境无污染。储氢材料的发展及应用对环境保护和能源开发有着重要的意义。

镁基储氢合金的理论容量可达1 000mAh/g,资源也很丰富,已成为开发高容量且价格低廉的储氢合金的研究热点[1-3]。Mg-Ni储氢合金的制备方法很多,有熔炼法、粉末烧结法、电子束蒸发法、磁控溅射法、氢化燃烧合成法[4]、扩散法和机械合金化法等[5-6]。机械合金化法制备的储氢合金虽容量较高,可得到均匀、细化的结构,但制备时需要较长的球磨时间,易引起氧化和杂质元素的影响,成本高。与机械合金化法相比,电沉积法具有操作简单、成本低廉等优势。

以电沉积的方式从水溶液中制备镁及其合金在国内外鲜有报道。φ°Mg2+/Mg为-2.34V,很难单独从水溶液中电沉积出来。刘淑兰等[4]成功地从水溶液中沉积出镧-镍合金,其中 φ°La3+/La为 -2.37V。张晓燕等人[7]用电沉积方法制备出了Mg-Ni合金,其最高放电比容量为75.4mAh/g。本文在以前工作的基础上[8],改用新的络合剂,进一步研究了镀液组成及电沉积的条件对Mg-Ni合金储氢性能的影响,得到 Mg-Ni合金的最高放电比容量为432 mAh/g。

1 实验

镀液组成及工艺条件:60g/L NiSO4·6H2O、30g/L H3BO3、60~210g/L MgSO4·7H2O、10~70g/L NaH2PO2·H2O、23~59g/L 络合剂。θ为 30~60℃,pH 为2~8,Jκ为 0.1~0.5A/cm2。用稀硫酸或氨水调节镀液pH。试剂均为分析纯,镀液用去离子水配制。

镀液采用恒温磁力搅拌,阴极为2cm×2cm的铜片,阳极为石墨,采用直流稳压电源恒电流沉积。电沉积之前铜片基体表面经金相砂纸打磨和稀盐酸酸洗等前处理工序。以电沉积得到的Mg-Ni合金电极为负极,大面积烧结式氢氧化镍电极为正极,7mol/L的KOH溶液为电解液组装成模拟电池。模拟电池的电性能检测在BTS电池测试系统上进行。充放电制度为:80mA/g充电7h,静置5min,80mA/g放电至终止电压0.7V,循环5次,θ为(25±2)℃。

采用D8 Advance X-射线衍射仪(XRD)对电沉积Mg-Ni合金结构进行测定,其表面形貌采用JSM6490扫描电子显微镜(SEM)进行表征,采用AAFAS240原子吸收光谱分析仪(AAS)分析合金中的Mg含量。

2 实验结果与讨论

2.1 电沉积工艺参数对合金储氢性能的影响

2.1.1 电流密度的影响

沉积条件:60 g/L NiSO4·6H2O、30 g/L H3BO3、60 g/L MgSO4·7H2O、50g/L NaH2PO2·H2O、47g/L络合剂,θ为 40℃,pH 为 5~6。

图1 为不同的电流密度下电沉积Mg-Ni合金的放电比容量。由图1可见,随电流密度的增大,合金的放电比容量明显增加,Mg-Ni合金镀层中的w(Mg)从 2.4% 上升到 2.7%。在 Jκ为 0.3~0.4 A/cm2时,比容量达到最高264mAh/g。从电流效率方面考虑,选择最佳 Jκ为0.3A/cm2。

图1 不同Jκ沉积的Mg-Ni合金的放电比容量

2.1.2 镀液 pH 的影响

沉积条件:60 g/L NiSO4·6H2O、30 g/L H3BO3、60 g/L MgSO4·7H2O、50g/L NaH2PO2·H2O、47 g/L络合剂,θ为40℃,Jκ为 0.3A/cm2。

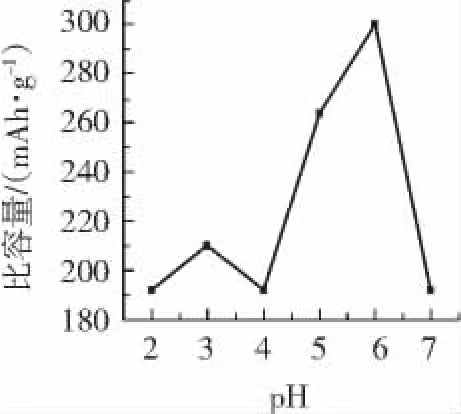

镀液pH对次磷酸钠还原性能有明显影响,图2为不同pH下沉积Mg-Ni合金的放电性能。由图2可见,pH>4后Mg-Ni合金的放电比容量迅速增加,于pH=6时出现最高比容量300mAh/g。pH继续增大,电沉积过程中铜片基体上出现白色的Mg(OH)2沉淀,致使镀液不稳定,Mg-Ni合金镀层中镁含量降低,合金的比容量亦迅速下降。所以,较为理想的pH为5~6。

图2 不同pH下沉积的Mg-Ni合金的放电比容量

2.1.3 温度的影响

沉积条件:60 g/L NiSO4·6H2O、30 g/L H3BO3、60 g/L MgSO4·7H2O、50g/L NaH2PO2·H2O、47 g/L络合剂,pH 为5~6,Jκ为0.3A/cm2。

图3 为不同温度下沉积Mg-Ni合金的放电比容量。由图3可见,温度对Mg-Ni合金的比容量影响较为明显。随温度的升高,Mg-Ni合金的比容量几乎成直线下降,这可能是温度低时阴极极化增大,有利于Mg沉积的缘故。当θ为30℃,比容量达到最高330 mAh/g,此时 Mg-Ni合金镀层中 w(Mg)为3.5%。

图3 不同温度下沉积的Mg-Ni合金的放电比容量

2.1.4 络合剂质量浓度的影响

沉积条件:60 g/L NiSO4·6H2O、30 g/L H3BO3、60g/L MgSO4·7H2O、50g/L NaH2PO2·H2O、θ为 30℃,pH 为 5~6,Jκ为 0.3A/cm2。

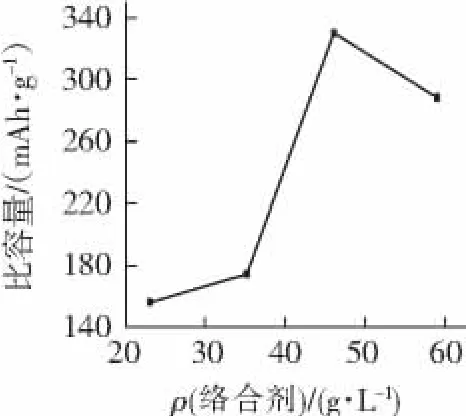

在以前的工作中选择柠檬酸钠做络合剂,电沉积Mg-Ni合金的最高放电比容量仅为 186 mAh/g[8]。考虑到镁和镍的沉积电位差较大,选择了一种只与镍络合而不与镁络合的有机物做络合剂,以降低镁和镍的沉积电位差。图4为络合剂的质量浓度对Mg-Ni合金放电比容量的影响。由图4可见,随络合剂质量浓度的增加,Mg-Ni合金放电比容量先明显增大然后有所降低。当ρ(络合剂)为47g/L时,Mg-Ni合金的放电比容量达到最高330 mAh/g,远高于以柠檬酸钠做络合剂时得到的Mg-Ni合金。

图4 不同ρ(络合剂)沉积的Mg-Ni合金的放电比容量

2.1.5 次磷酸钠质量浓度的影响

沉积条件:60 g/L NiSO4·6H2O、30 g/L H3BO3、60g/L MgSO4·7H2O、47g/L 络合剂。θ为30℃,pH 为 5~6,Jκ为 0.3A/cm2。

图5 为次磷酸钠质量浓度对Mg-Ni合金放电比容量的影响。

由图5可见,随着次磷酸钠质量浓度的增加,Mg-Ni合金的放电比容量先增大后减小。当ρ(次磷酸钠)为50 g/L时,Mg-Ni合金出现最高比容量330 mAh/g。一方面由于 P的存在使得电沉积Mg-Ni合金呈非晶态,与晶态合金相比能够大大改善其吸、放氢性能[8];测试表明,ρ(次磷酸钠)为 50 g/L时,Mg-Ni合金镀层中的w(P)达到12%。另一方面,由于P元素的电负性较大,可能将Mg的析出电位正移[9],使Mg-Ni合金镀层中镁的质量分数升高,从而提高Mg-Ni合金的放电比容量。但次磷酸钠质量浓度过高,会导致阴极表面附近溶液pH变化过大,出现白色的Mg(OH)2沉淀,Mg-Ni合金的放电比容量反而有所下降。

图5 不同ρ(次磷酸钠)沉积的Mg-Ni合金的放电比容量

2.1.6 硫酸镁质量浓度的影响

沉积条件:60 g/L NiSO4·6H2O、30 g/L H3BO3、50g/L NaH2PO2·H2O、47g/L 络合剂,θ为30℃,pH 为 5~6,Jκ为 0.3A/cm2。

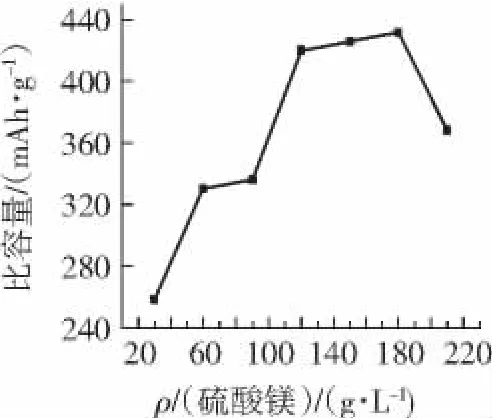

图6 为硫酸镁质量浓度对Mg-Ni合金放电比容量的影响。

由图6可见,随着硫酸镁质量浓度的增加,Mg-Ni合金的放电比容量迅速增大然后趋于平稳,于180 g/L时Mg-Ni合金的放电比容量达到最高432 mAh/g,Mg-Ni合金镀层中w(Mg)亦从2.6%增加到4.7%。显然,在一定程度上增加镀液中硫酸镁的质量浓度,有利于降低镁和镍的沉积电位差,提高Mg-Ni合金镀层中镁的含量,从而增大Mg-Ni合金镀层放电比容量。

图6 不同ρ(硫酸镁)沉积的Mg-Ni合金的放电比容量

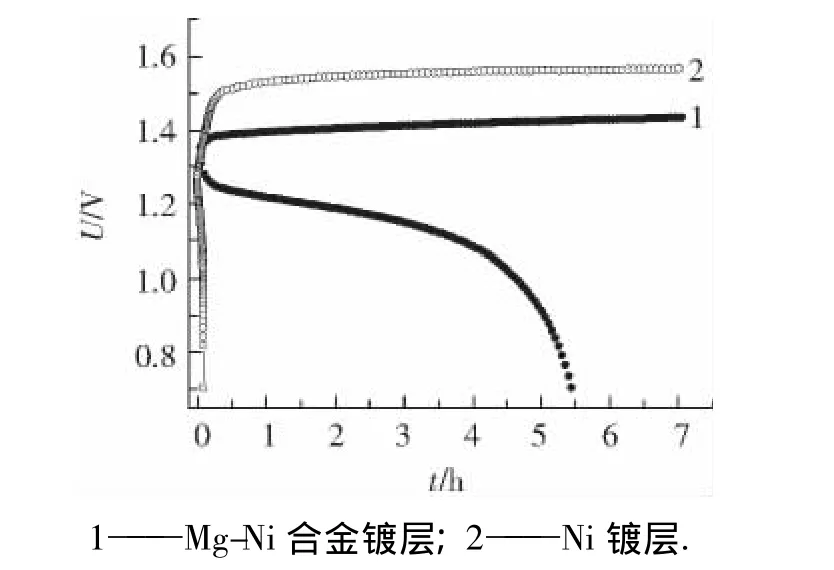

2.2 Mg-Ni合金的充放电和循环性能

综上,最佳电沉积镀液组成及工艺条件为:60 g/L NiSO4·6H2O、30g/L H3BO3、180g/L MgSO4·7H2O、50g/L NaH2PO2·H2O、47g/L 络合剂、θ为30℃,pH 为5~6,Jκ为 0.3A/cm2。图 7 为在此条件下制备Mg-Ni合金电极充放电曲线,并与镀液中不含MgSO4·7H2O时得到的镍镀层进行了对比。从图7可见,Mg-Ni合金具有较平稳的充电平台和较高的放电平台,Mg-Ni合金的放电比容量为432 mAh/g;而Ni镀层没有明显的放电曲线。AAS分析表明,Mg-Ni合金镀层中w(Mg)为4.7%。但Mg-Ni合金的循环性能欠佳,第五次放电比容量仅为首次的20%,这有待进一步研究。

图7 Mg-Ni合金及Ni的充放电曲线

2.3 Mg-Ni合金的结构和形貌分析

图8 给出Mg-Ni合金的XRD谱图。由图8可见,沉积Mg-Ni合金的衍射峰强度很低且峰宽化,说明Mg-Ni合金为非晶态。与文献[10-11]得到的Mg-Ni合金图谱相比较可知,2θ为45.1°左右的峰可表征为Mg2Ni相。许多研究均表明,与晶态的Mg-Ni合金相比,非晶态的Mg-Ni合金具有更好的吸、放氢(充、放电)特性,即使在常温下也具有较大的放电比容量[8,10,12]。

图8 Mg-Ni合金镀层的XRD图谱

图9给出电沉积Mg-Ni合金的SEM照片。由图9可见,Mg-Ni合金颗粒为球形,且细小、均匀;同时Mg-Ni合金表面还存在大量的微裂纹,这是由于氢气的大量析出造成的。总之,通过电沉积工艺得到具有较大的比表面积且储氢性能良好的Mg-Ni合金。

图9 Mg-Ni合金镀层的SEM照片

3 结论

1)通过选择合适的络合剂,从水溶液中成功电沉积出Mg-Ni合金,其最高放电比容量达 432 mAh/g。但是充放电循环性能欠佳,有待进一步的研究。

2)最佳电沉积工艺:60g/L NiSO4·6H2O、30g/L H3BO3、180g/L MgSO4·7H2O、50g/L NaH2PO2·H2O、47 g/L络合剂、θ为 30℃,pH 为 5~6,Jκ为0.3A/cm2。

3)XRD分析表明电沉积得到的Mg-Ni合金呈非晶态;SEM分析表明Mg-Ni合金颗粒为细小、均匀的球形,且表面存在大量的微裂纹。

[1] 黄倬,蒋利军,詹锋,等.镍氢电池负极用低成本储氢合金的研究[J].稀有金属,2003,27(4):443-447.

[2] 袁华堂,李秋荻,王一菁,等.新型镁基储氢合金的合成及电化学性能的研究[J].高等学校化学学报,2002,23(4):517-520.

[3] 朱敏.Mg基储氢合金及其在Ni-MH电池中应用的研究进展[J].中国科学基金,2001(2):83-87.

[4] 李谦,林勤,蒋利军,等.氢化燃烧法合成镁基储氢合金进展[J].稀有金属,2002,26(5):386-389.

[5] 陈玉安,周上祺,丁培道.镁基储氢合金制备方法的研究进展[J].材料导报,2003,17(10):20-23.

[6] 刘淑兰,覃奇贤,成旦红,等.镧与镍共沉积的研究[J].物理化学学报,1995(12):1110-1113.

[7] 张晓燕,刘卫红,单秀萍.水溶液中电沉积镁基储氢合金的研究[J].电镀与精饰,2006,28(6):1-4.

[8] 李晓峰,李顺阳,王力臻,等.电沉积非晶态Mg-Ni合金及其储氢性能研究[J].电镀与精饰,2010,32(6):6-10.

[9] 王玲玲,唐黎明,黄桂芳,等.水溶液中电沉积非晶态Ni-RE-P(RE=Ce,Nd)稀土合金[J].稀有金属材料与工程,2004,33(7):687-691.

[10] Goo N H,Woo J H,Lee K S.Mechanism of rapid degradation of nanostructured Mg2Ni hydrogen storage alloy electrode synthesized by mechanical alloying and the effect of mechanically coating with nickle[J].J Alloys Comp,1999,288(1-2):286-293.

[11] Kim J S,Lee C R,Choi J W,et al.Effects of F-treatment on degradation of Mg2Ni electrode fabricated by mechanical alloying[J].J Power Source,2002,104(2):201-207.

[12] Noraha S,Fujita N,Zhang S G,et al.Electrochemical characteristics of homogeneous amorphous alloy prepared by ball-milling Mg2Ni with Ni[J].J Alloys Comp,1998,267(1-2):76-78.

Electrodeposition of Mg-Ni Alloy and Its Hydrogen Storage Performance

Li Xiao-feng,Li Shun-yang,Xia Tong-chi,Dong Hui-chao

(Henan Provincial Key Laboratory of Surface& Interface,College of Material and Chemical Engineering,Zhengzhou University of Light Industry,Zhengzhou 450002,China)

Mg-Ni alloy was obtained with constant current density electrodeposition on copper substrate from an aqueous solution with a suitable complexing agent.The influences of solution composition and deposition conditions on hydrogen absorbing property of the Mg-Ni alloy were discussed.The results of X-ray diffraction and scanning electronic microscope tests show that the deposited Mg-Ni alloy is an amorphous alloy of fine spherical particle with a numerous micro-cracks on the surface.The deposited alloy has a good electrochemical performance of hydrogen absorption and desorption.The maximum discharge capacity of the alloy reaches 432mAh/g,but its cycling performance is still under improvement.

aqueous solution;electrodeposition;Mg-Ni alloy;hydrogen storage performance

TM912,TQ153.2

A

1001-3849(2010)11-0001-04

2010-07-09

2010-08-11

河南省科技厅基金项目(102102210140);河南省教育厅基金项目(2010A530011)