三价铬镀液电镀铬的工艺研究

2010-11-04王秋红潘湛昌胡光辉古晓雁肖楚民魏志钢

王秋红, 潘湛昌, 胡光辉, 古晓雁, 肖楚民, 魏志钢

(1.广东工业大学轻工化工学院,广东 广州 510006;2.佛山市昭信金属制品有限公司,广东佛山 528131)

三价铬镀液电镀铬的工艺研究

王秋红1, 潘湛昌1, 胡光辉1, 古晓雁2, 肖楚民1, 魏志钢1

(1.广东工业大学轻工化工学院,广东 广州 510006;2.佛山市昭信金属制品有限公司,广东佛山 528131)

研究了一种环保型的三价铬电镀工艺。讨论了电镀时间、pH、温度、搅拌方式以及阴极电流密度对镀层的影响。结果表明:镀层厚度增长随着电镀时间的延长呈现先快后慢的趋势;pH=3.5时可以获得厚度适中、外观光亮的镀层;镀层的光亮程度随着温度的升高而增加,45℃时最佳;不搅拌;该工艺的可操作电流密度较宽,Jκ在4~6 A/dm2。

环保型;三价铬电解液镀铬;工艺参数

引 言

众所周知,Cr(Ⅵ)具有剧毒性和高污染性,使得低毒低污染的三价铬电解液电镀引起广大研究者的重视[1]。自从1976年美国商业化三价铬电解液电镀铬[2]出现以后,各种三价铬电解液电镀工艺迅速发展。根据镀层厚度,其应用分为硬铬(δ为1μm~1mm)和光亮铬[3](δ为0.1~0.5μm)。近十年来,三价铬电解液电镀的研究主要集中装饰性镀铬、镀液稳定性、阳极改进和镀层增厚等方面,如广州第二轻工业研究所对硫酸盐体系三价铬电解液电镀作了比较全面的研究[4-5],其研制的镀液与国外同类产品相当;屠振密等人[6]最新研究的常温下硫酸盐体系的三价铬电解液电镀工艺突破了以往高温电镀的限制,并且得到了高耐腐蚀性的铬镀层。

硫酸盐体系的TirEAC TCR-3000系列三价铬镀液与氯化物体系相比,具有不腐蚀镀槽设备和电镀件的优点[7]。作为装饰性镀铬,它具有镀液稳定性高,镀层耐腐蚀性好、分布均匀,色泽接近Cr(Ⅵ)电解液电镀铬的特点。该镀液现已在某公司投入生产,该工艺广泛应用于灯饰、家具、卫浴、电器及电子技术、通讯技术等行业的产品上。本文通过对TCR-3000系列镀液的研究,讨论了时间、温度、pH及电流密度等对镀层的影响,确定了最佳工艺参数,并为实际生产提出参考性意见。

1 实验

1.1 镀液组成及工艺条件

本实验采用TirEAC TCR-3000系列三价铬电镀液,试片为黄铜片,采用BH-赫尔槽试验仪电源,在赫尔槽、矩形电解槽(8cm×8cm×7cm)中分别进行实验,镀液体积均为250mL,具体工艺为:

络合剂为小相对分子质量的有机羧酸类,导电盐为K2SO4,光亮剂为有机醛类,润湿剂为阴离子表面活性剂类。

工艺流程如下:铜片除蜡→水洗→活化→水洗→三价铬电镀→水洗→碱洗→超声波水洗→干燥。1

.2 实验方法及仪器设备

以雷磁PHS-3C精密pH计调节和控制镀液pH,通过FA2104型电子天平称量法计算镀层厚度:

δ=104(m2-m1)/ρ·A

式中:δ镀层厚度,μm;m1试片镀前质量,g;m2试片镀后质量,g;ρ铬的密度7.22 g/cm3;A阴极有效电极面积,cm2。

采用安时法计算阴极电流效率:

式中:I电流,A;t电镀时间,h;k,铬的电化当量0.647g/(A·h)。

2 结果与讨论

在1.1确定的电镀液组成下,重点讨论了工艺条件对镀层厚度和外观的影响。

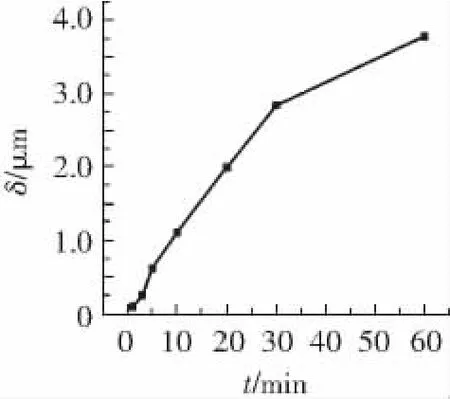

2.1 电镀时间与镀层厚度的关系

在 pH 为3.5,θ为50℃,Jκ恒定为5A/dm2时,矩形电解槽中黄铜片上镀层厚度随电镀时间的变化关系如图1所示。从图1可以发现,镀层厚度增长速度随着电镀时间的延长呈现先快后慢的趋势。电镀初期(0~3min),镀层厚度增加缓慢,3min以后镀层厚度增加较快,5~30min镀层厚度增加速度基本不变,30min以后铬沉积速度开始减慢,镀层周边也开始发暗。1h之后镀层表面变得疏松并出现微小裂纹。一般装饰性镀铬的δ为0.1~0.5μm,故本工艺可采用较小的电流密度,电镀3~5min即可。虽然电镀过程中溶液pH不断降低,但在阴极附近,pH较高。随着电镀时间的延长,阴极大量析氢,阴极附近pH升高,从而出现了 Cr(OH)3等物质[8],并且夹杂在镀层中造成镀层发暗。

图1 镀层厚度与电镀时间的关系

2.2 pH 的影响

2.2.1 pH 对镀层外观的影响

图2 是pH对镀层外观影响的Hull Cell试片(t为3min,θ为50℃,I为3A)。由图 2可知,pH 为3.0时,4.61A/dm2以下的低电流密度区镀层发暗、条带状或露底。pH升至3.5时,光亮镀层区域延伸至2.0A/dm2,其带状或露底范围较窄。pH升至4.0时,光亮镀层低电流密度区处在2.5A/dm2附近。由三种pH对镀层外观的影响可知,pH为3.5时,镀层光亮区范围最大,即表明三价铬电镀有一个最佳的pH范围。pH对镀层外观的影响,主要是通过影响Cr3+水解、羟合等反应实现。当pH<3.5时,析氢超电势较小,高电流密度区析氢剧烈,电流效率和镀液覆盖能力下降,镀层易发暗。当pH>3.5时,Cr3+在镀液中会发生一些副反应,Cr3+羟合、氧合反应加剧,会形成沉淀析出,造成镀液成分不稳定,使Cr3+沉积受到阻碍,电流效率降低,镀层发白。文献[9-12]也报道了相似的规律。

图2 pH对镀层外观影响的Hull Cell试片

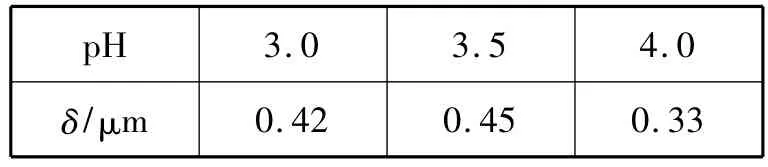

2.2.2 pH对镀层厚度的影响

表1 是不同pH下的镀层厚度(t为5min,θ为45℃,Jκ为5A/dm2)。从表1中可以看到在pH为3.5时镀层厚度最大。因此综合考虑镀层外观和沉积效率,镀液的最佳pH选择在3.5。

表1 不同pH下的镀层厚度

2.3 温度的影响

2.3.1 温度对镀层外观的影响

图3 是温度对镀层外观影响的Hull Cell试片(t为3min,pH 为3.5,I为3A),分别在25、35、45 和55℃下做对比试验。结果发现,随着温度的升高,获得光亮镀层的电流密度区逐渐变宽。当θ低于45℃时,电流密度中高区存在半光亮镀层,甚至漏镀;而低区出现了镀层发暗的现象。当θ大于45℃时,可获得光亮镀层。

2.3.2 温度对阴极电流效率的影响

表2 是温度对阴极电流效率的影响(t为5min,pH为3.5,Jκ为5A/dm2)。从表2可知,随着温度升高电流效率增加的幅度呈现先小后大然后再小的趋势。θ大于45℃,电流效率增加幅度开始变小。综合节能因素,最佳电镀θ控制在45℃。

图3 温度对镀层外观影响的Hull Cell试片

表2 不同温度下镀液的阴极电流效率

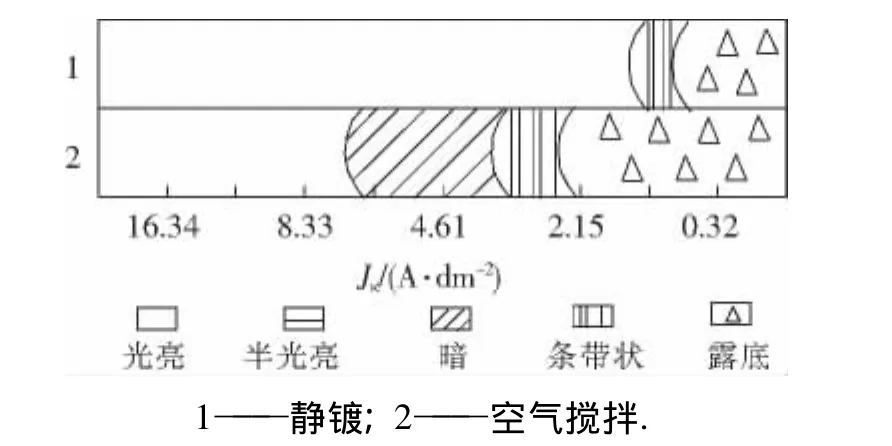

2.4 搅拌方式的影响

图4 为搅拌方式对镀层外观的影响(t为3min,pH 为3.5,θ为 50℃,I为3A)。在 Hull Cell中分别探讨了不搅拌和空气搅拌两种情况对电镀的影响,发现空气搅拌不仅会使镀层的光亮度下降,镀层颜色偏暗,还会减小镀液的可操作电流密度区,使得低电流密度区漏镀范围扩大。而不搅拌可以获得外观较好的铬镀层。矩形电解槽中的试验也发现,不搅拌的镀层外观比中、高强度搅拌的好。吴慧敏等[3]的研究发现,在搅拌过程中镀层表面会产生部分扩散性条纹。不搅拌时,虽然阴极析氢会造成阴极附近的pH升高,但大量氢气不断地鼓出液面,能起到均匀而又适度的搅拌作用。因此,可以选择不搅拌的方式进行电镀。

图4 搅拌方式对镀层外观影响的Hull Cell试片

2.5 阴极电流密度的影响

Hull Cell试片试验发现,当电流密度小于2A/dm2,铬的沉积过慢,几乎未发生铬沉积。Jκ在2~30A/dm2时,可以获得光亮的镀层。但是当Jκ超过30A/dm2镀层开始出现发黑、烧焦现象。由此可见,该镀液的可操作电流密度较宽。电流效率、镀层厚度与电流密度的关系如图5所示(t为5min,pH为3.5,θ为45℃)。从图5中曲线可以看出,电流效率随着电流密度增大呈先增加后减小的趋势。电沉积过程中,阴极沉积铬的同时也发生着析氢反应,在电流密度较低时,析氢为主,因此铬沉积的电流效率较低;随着电流密度的增加,析氢超电势增大,使电流用于三价铬还原的比例增加,电流效率逐渐增加,且在Jκ为4 A/dm2达到最大。当电流密度继续增大,大量氢气在阴极表面析出,使三价铬在电极表面的还原困难,同时,电极表面的pH也迅速上升,对三价铬的存在状态产生一定影响,阻碍三价铬还原,故电流效率出现递减趋势。

从图曲线中看出镀层厚度先随电流密度增大而增大,当Jκ为6A/dm2时,存在一峰值,之后厚度随电流密度增大而减小。当Jκ在4~10 A/dm2时,镀层δ接近0.4μm,满足装饰性镀铬的厚度要求。综合考虑实际生产效益,生产过程中Jκ宜控制在4~6A/dm2。

图5 电流效率、镀层厚度与电流密度的关系

3 结论

本文探讨了时间、温度、pH、搅拌及电流密度等对三价铬溶液电镀的影响。通过Hull Cell和矩形电解槽确定了镀液最佳工艺参数:pH为3.5,θ为45℃,不搅拌,Jκ为4~6A/dm2。在该工艺条件下得到的镀层满足装饰性镀铬的基本要求。同时在这些因素中,温度和pH对镀层的影响较大,在实际生产中应该严格控制。目前,该工艺在佛山市昭信金属制品有限公司已进入批量生产阶段,并有产品出售。

[1] 屠振密.三价铬镀铬的国内外研究和发展[J].哈尔滨工业大学学报,1980,3(1):109-121.

[2] Zhixiang Zeng,Yaling Sun,Junyan Zhang.The electrochemical reduction mechanism of trivalent chromium in the presence of formic acid[J].Electrochemistry Communications,2009,11:331-334.

[3] Bayramoglu M,Onat B,Geren N.Statistical optimization of process parameters to obtain maximum thickness and brightness in chromium plating[J].Journal of Materials Processing Technology,2008,203:277-286.

[4] 胡耀红,刘建平,陈力格,等.硫酸盐三价铬镀铬工艺[J].电镀与涂饰,2006,25(1):43-45.

[5] 吴慧敏,康健强,左正忠,等.全硫酸盐体系三价铬电镀铬的研究[J].武汉大学学报,2004,50(2):l87-191.

[6] 孙化松,屠振密,李永彦,等.常温高效硫酸盐三价铬电镀工艺[J].材料保护,2010,43(1):25-27.

[7] 张立茗,方景礼,袁国伟,等.实用电镀添加剂[M].北京:化学工业出版社,2007:1,454.

[8] Song Y B,Chin D T.Current Efficiency and Polarization Behavior of Trivalent Chromium Electrodeposition Process[J].Electrochimica Acta,2002,48:349-356.

[9] 陈校良.三价铬镀铬[J].电镀与精饰,1996,18(3):19-22.

[10] Watson A,Andson A M.The Role of ChromiumⅡ Catalysed Olation Reactions in the Sustained Deposition of ChromiumⅢand its Alloys from Environmentally Acceptable Chromium Electrolytes[J]. Trans. IMF,1991,69(1):26-32.

[11] 冯小龙,火时中.三价铬电镀研究进展[J].材料保护,1993,26(1):18-21.

[12] 艾仕运.三价铬电镀厚铬镀层的研究[J].电镀与环保,1997,17(3):5-7.

Plating Process of Chromium from Trivalent Chromium Bath

WANG Qiu-hong1,PAN Zhan-chang1,HU Guang-hui1,GU Xiao-yan2,XIAO Chu-min1,WEI Zhi-gang1

(1.College of Light and Chemical Engineering,Guangdong University of Technology,Guangzhou 510006,China;2.FoShan Real Faith Metal Ware Co.,LTD,Fushan 528131,China)

An environmentally friendly chromium plating process from trivalent chromium solution was investigated.The effects of electroplating time,pH value,temperature,stirring methodic and cathodeic current density on the chromium coating were determined.The results showed that the thickness of chromium coating was increased with the electroplating time by a first-quick-then-slow down trend.A bright coating with a proper thickness could be obtained when the pH value was 3.5.The brightness of coating increased with increasing temperature,and reached to the maximum at temperature of 45℃ without stirring.This technique can be operated under a wider range of current density with the optimal condition of 4~6 A/dm2.

environmentally friendly;chromium plating from trivalent chromium electrolyte;process parameter

TQ153.2

A

1001-3849(2010)11-0013-04

2010-06-24

2010-08-06

广东省科技计划项目(2008B010600048);佛山市三水区科技计划资助项目(0903A)