手牵气龙出巴山——访川气东送建设工程指挥部副指挥、管道储运公司总经理高河东

2010-10-30沈大鸣

□ 本刊记者 曹 军 沈大鸣

川气东送工程投入商业化运营,标志着这项国家“十一五”重点工程一期全面完成。它的建成和运营,把一条七彩斑斓的彩龙镶嵌在了祖国的版图上。在这如椽挥毫的背后,有着许多鲜为人知的故事。为了解川气东送工程的管道建设情况,记者采访了川气东送工程指挥部副指挥兼川气东送管道项目部经理、管道储运公司总经理高河东。

记者:川气东送管道建设作为国家重点工程,在工程建设方面有什么特点?

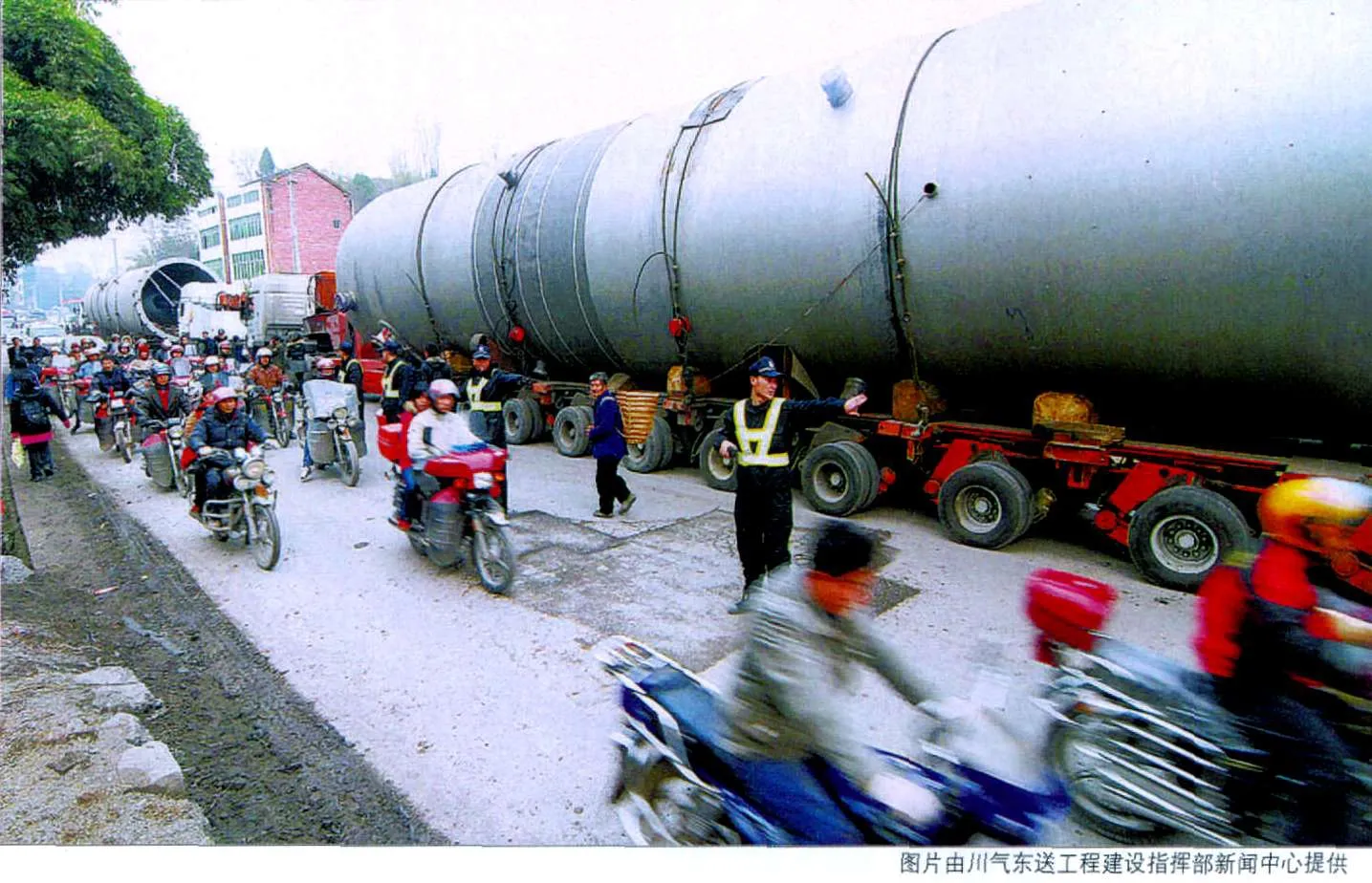

高河东:川气东送管道建设在地理环境方面与国内其他大型油气管道建设有很大的不同,建设难度大是突出特点。这里没有人迹罕至的沙漠戈壁,也没有一望无际的草地平原,更没有气势恢弘的建设景象,很难看到雄伟壮观的机械化施工场面。这一点你们记者更有感受,多次想拍一张建设“大场面”的图片不是都拍不到吗?川气东送总长2175公里的管道项目有的是巴山蜀水、鄂西武陵,仅山区段的管道建设长度就达815公里,施工地段最大坡度达85度,不要说大型机械进场,有的地方连倒链三角架都没有办法支撑。还有中部地区人口稠密、江河迂回,穿越长江就达7次,高温、洪涝、次生灾害频繁发生,还有地方病的威胁。东部地区经济发达,路河纵横,大型机械难以展开,有的水网密集的地方百米之内设备就要转场,水网和城镇施工难度异常突出。因此,两年多施工下来,建设者们饱尝了各种酸甜苦辣,迎接了多项挑战。从特点上看,可以说西气东输管道是目前国内第一条横贯东西、建设距离最长的天然气管道,而川气东送管道则是我国第二条横贯东西、建设难度最大的天然气管道。

记者:川气东送管道建设项目在组织和施工技术上遇到了哪些挑战?展现了哪些亮点?

高河东:主要是来自两个方面的挑战:一个是复杂的自然状况孕育了新的工程技术管理的诞生。川气东送管道穿跨越山体、山涧、河流、铁路、公路的施工有1689次。尤其在800多公里的西部山区管段,穿跨越项目更多、难度更大。然而,处于边缘学科的穿跨越结构,特别是大型穿跨越的安全性,目前国内还没有专门的评价方法和软件。项目设计和施工缺乏安全评价依据,成为建设过程中的风险难题。为此,项目部组织设计科研人员通过研究地质灾害、地震作用、风动作用、油气管道清管动力作用、大口径管道铺设的动静平衡及腐蚀问题等因素,在掌握颤振、涡激、振动、抖动等各种参数后,编制出适用于一般管道跨越工程的安全性评价软件和相关标准,解决了优化设计和安装施工的安全评价难题。2009年1月竣工的野三河双管悬索桥,就是在这一标准下通过评价的。该桥桥长332米,主跨240米,安装直径1016毫米的两条并行管道,创造了管道悬索桥跨度最大、桥身最长的世界纪录,为国家制定管道悬索桥的设计和施工规范提供了决策的参考依据。

大型河流的穿越,历来是管道工程建设的难点。川气东送管道在建设中,针对大型河流的不同工程地质和水文地质条件,分别采用了钻爆隧道、盾构、定向钻、围堰导流大开挖等不同的穿越方式,克服了施工中遇到的卵石层、流沙层、突泥、突水等很多困难,取得了成功。2009年4月,管径813毫米、穿越距离3910.17米的南京长江定向钻穿越工程顺利完工,创造了大口径管道施工世界新纪录。2008年11月,管径1016毫米、穿越距离2770米的安庆长江盾构隧道穿越工程竣工,创造了管道采用盾构隧道穿越长江跨度国内最大的新纪录。2008年5月,两条直径1016毫米、并行穿越距离1400米的忠县长江钻爆隧道一次成功,创造了管道过江隧道净空断面最大的国内新纪录。为了解决定向钻穿越厚岩层的世界难题,工程技术人员克服重重困难,采用新工艺、新材料、新技术,创造了管径508毫米、穿越距离2198.1米、连续穿越1840米岩石层的九江长江定向钻穿越工程国内新纪录。

第二个挑战是先进管理理念引进促使管理行为的变革。在管道设计方案上,我们将环境保护理念植入到设计方案中。川渝和鄂西山区连绵620公里高山峡谷,其中最大落差1640米,局部最大落差830米,在这样的地形条件下铺设1016毫米的大口径管道,在全世界也属首次。为了解决建设和环保这一矛盾,项目部不断优化路由设计方案,变传统的随山顺势埋设为凿洞穿越的方式。从工程开工到2009年5月,川渝和鄂西山区段共开凿贯通了72条隧道,总长度92.7公里,创造了国内外管道穿越隧道最多、距离最长的纪录。山区管道铺设理念和方式的改变,减少了对生态环境的破坏,仅此一项少砍伐林木300余万株。优化后的路由设计方案使线路工程缩短了63公里,节约了大量的管材、管件和建设成本。创造了管道走向服从地理环保的先进理念,为今后长输管道规划、设计和建设提供了新思路和新方法。

在工程建设中,我们始终把创建优质工程作为奋斗目标,专门成立了创优管理部,建立了精益设计、精益施工、精益采购、精益管理的质量保证管理模式,做到有标准、有检查、有奖惩,实现了单位合格率100%,其中优良率超过90%,HSE管理实现零事故、零伤害、零污染。主干线16.47万道焊口一次焊接合格率分别为99.03%和99.6l%,超过了世界发达国家管道焊接一次合格率96%的平均水平,创造了国内管道建设史上两项焊接新纪录。为了确保及时查出焊口的焊接缺陷,100%的焊口都要求在24小时后进行无损检测并在48小时后进行抽检。通过这一有效的检测办法,解决了氢裂等难以及早发现的难题,提高了焊接质量。2007年7月,经中国工程建设焊接协会组织专家综合评审,川气东送管道工程荣获2010年度“全国优秀焊接工程一等奖”。川气东送管道建设创造了25项“中国企业新纪录”,管道项目部获得了“全国五一劳动奖状”,项目部鄂西分部获得“全国工人先锋号”光荣称号。

记者:川气东送管道工程大量采用了国产化设备,对带动我国相关制造业发展有哪些促进作用?

高河东:川气东送管道工程总投资234.34亿元,70%资金用于钢管等输气设备设施的采购上。在经过充分调研论证的基础上,项目部对一般环境的管段用材,采用了国产X70钢级的钢板制成的螺旋缝钢管,恶劣环境和穿跨越的管段及弯管仍然要使用直缝埋弧焊钢管。当时国内X70钢级的钢板和直缝埋弧焊钢管还没有实现工业化生产,所需的近40万吨钢材仍需要进口,而国外制造商又不能保证供货周期。为此,我们与国内有关科研机构合作,成功地开发研制了国产X70钢级的直缝埋弧焊钢管和弯管,一举实现了川气东送管道工程管材的全部国产化。项目部还组织国内专家学者、有关科研院所以及钢厂、管厂进行技术攻关,成功地研制出不同壁厚的X70钢级的直缝埋弧焊钢管和弯管,在工程中得到应用,用量达35万吨,与进口同类产品相比,节约投资8亿多元。专家认为,此项成果填补了国内空白,整体技术达到国际先进水平,为今后实现更高钢级及制管国产化奠定了基础,为整个钢铁行业产品升级换代,扩大市场应用范围,振兴民族工业的发展起到了积极的推动作用。