基于ANSYS WORKBENCH的中部槽优化研究

2010-10-22郄彦辉王秀红白立军

郄彦辉,王秀红,2,刘 波,白立军

(1.河北工业大学 机械工程学院,天津 300132;2.天津商业大学 理学院,天津 300134)

刮板输送机是各类采煤工作面,特别是综采工作面设备中的基础性关键设备;而中部槽不仅构成了刮板输送机的工作平面,决定了刮板输送机的长度,并且刮板输送机80%的重量都集中在中部槽上,因此中部槽的优化具有举足轻重的作用[1].

本文利用ANASYS Workbench软件,开展中部槽的多目标优化工作:从中部槽的实体建模、材料属性定义、网格划分、边界条件定义、载荷的添加以及有限元计算,到强度计算结果的处理,再到多目标的优化设计均在ANSYS Workbench Environment(AWE)中完成.

1 中部槽的应力分析

首先在几何模块DM(Design Modeler)中建立中部槽的几何实体模型,然后导入到有限元分析模块DS(Design Simulation)中,进行网格划分,材料属性定义,边界条件和载荷添加等一系列工作,并进行静态强度计算[1-2].

需要特别说明的是中部槽的工况主要有推溜和拉架两种[1-3].在推溜过程中,刮板输送机过渡段的12节中部槽会自然弯曲成2段长度相等、方向相反的反对称曲线,虽然这12节中部槽受到的推力相等,但产生的von-Mises应力却与每节中部槽自身的偏转角度密切相关,如表1.而在拉架时,则不存在这种现象.这是因为拉架都是在中部槽推溜到位,刮板输送机成直线状态后进行的,刮板输送机不再有偏转角度不同的弯曲段,所以中部槽受力相等,产生的应力亦相等.

表1 推溜工况各种偏转角下的最大应力Tab.1 The maximal Mises stress

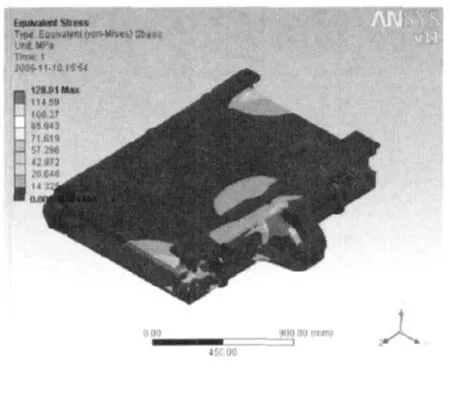

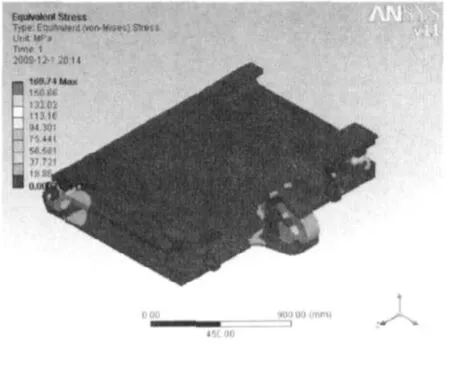

由计算结果可知,在推溜和拉架工况下中部槽的应力分布很不均匀,较大应力主要集中在拉移耳、挡板槽帮端头和铲板槽帮端头几个区域,且最大应力和许用应力相差很多,中部槽结构存在优化的可能与必要[2].

图1 推溜工况应力分布Fig.1 The Mises stress distribution with linemoving ahead

图2 拉架工况应力分布Fig.2 The The Mises stress distribution with support advance

2 中部槽的拓扑优化

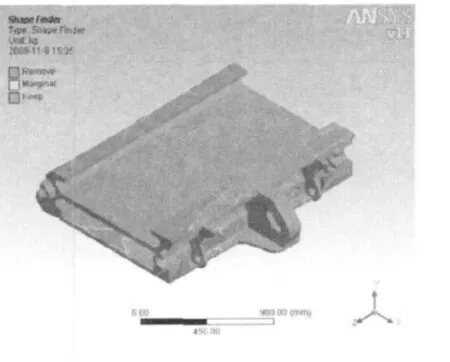

为了确定中部槽优化的部位及参数,对中部槽拉架工况和推溜工况下偏转角=10.8°两种情况,分别的进行了减重目标20%的拓扑优化分析[4]:

1)进入DS模块.首先在中部槽模型树中加入一个拓扑优化分析,然后按照拉架工况和偏转-10.8°推溜工况下的约束和载荷加到模型上,如图3所示.需要强调的是因为在前面进行强度分析时定义的材料属性,网格划分等前处理工作与此处的拓扑优化同在一个模型树下,在这里不需要重新定义.2)在模型树solutions目下插入一个shape finder命令,并设定减重目标为20%,然后针对两种工况分别提交计算,得到相应的最优拓扑结构,如图4、图5所示,其中红色部分表示在最优拓扑结构中可去掉部分.

图3 中部槽模型树Fig.3 The model tree of the trough of middle part

图4 推溜时拓扑优化结果Fig.4 Optimum layout with line moving ahead

图5 拉架时拓扑优化结果Fig.5 Optimum layout with support advance

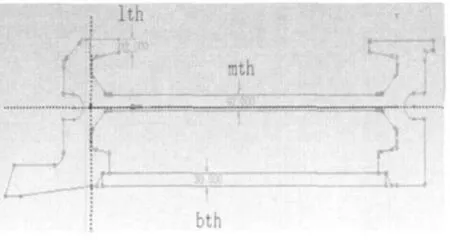

由中部槽的最优拓扑结构和应力计算结果发现,铲板顶高处、中板和封底板的大部分区域都有优化的可能,所以选取封底板厚度(bth)、中板厚度(mth)和铲板顶高度(lth)3个量作为设计变量对中部槽进行多目标优化.

图6 中部槽优化部位示意图Fig.6 The optimize position of the trough of middle part

图7 参数管理器Fig.7 The parameter manager

3 中部槽的多目标尺寸优化

多目标优化问题与单目标优化问题的本质不同在于:多目标优化问题的最优解是一个集合,而不是一个全局最优解.这是因为在一定约束下,多目标优化过程时某个目标的改变可能导致其他目标的增大或减少;因为这些目标有时不甚协调,甚至是矛盾的,只能在各目标之间进行协调权衡和折中处理,使所有目标函数尽可能达到最优.

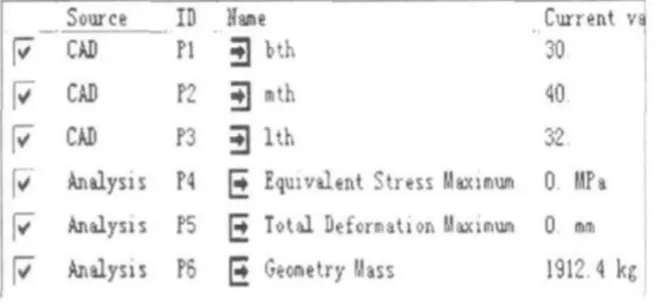

定义设计变量和目标函数:由于所有工作都是在ANSYS Workbench平台下完成的,当打开优化设计模块DX(Design Xplorer)时,其相应的参数也都定义完成,如图7所示.本文定义了3个设计变量bth、mth、lth和3个目标函数中部槽质量(geometry mass)、最大等效应力(equivalent stress maximum)、最大变形(total deformation).

因为优化的目标是希望3个目标函数都减小,因此这3个目标函数的希望值均设置为minimum possible,但是我们的主要目标是中部槽减重,所以3个目标函数的优先级不同:geometry mass为较高等级(higher),而equivalent stress maximum、total deformation设置为较低等级(lower).

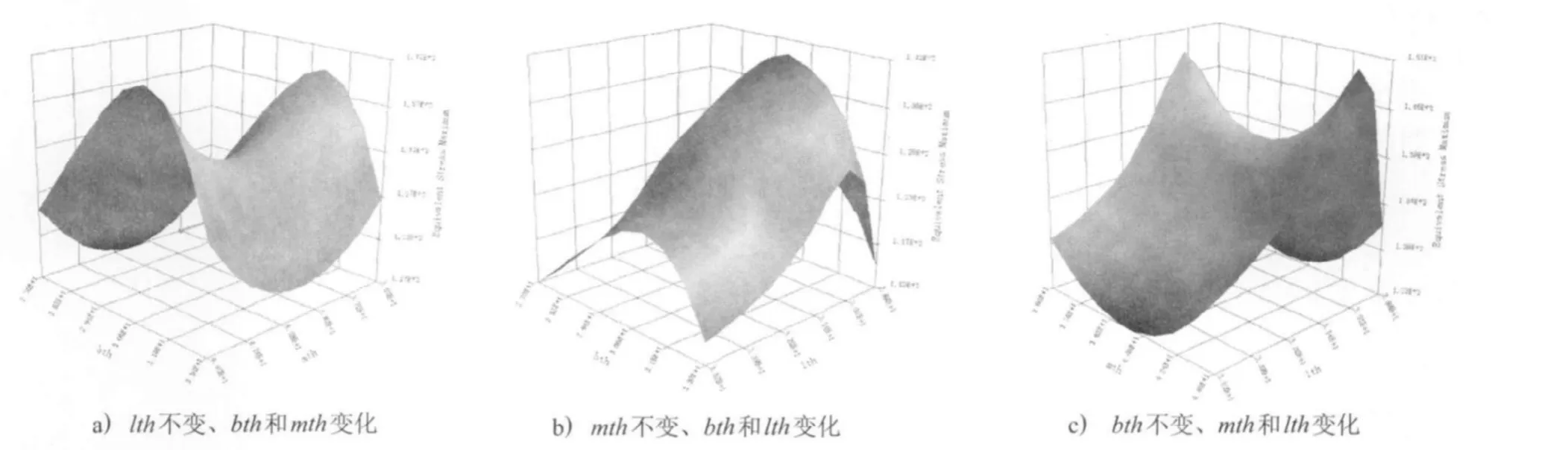

3.1 推溜时目标函数equivalent maximum的响应

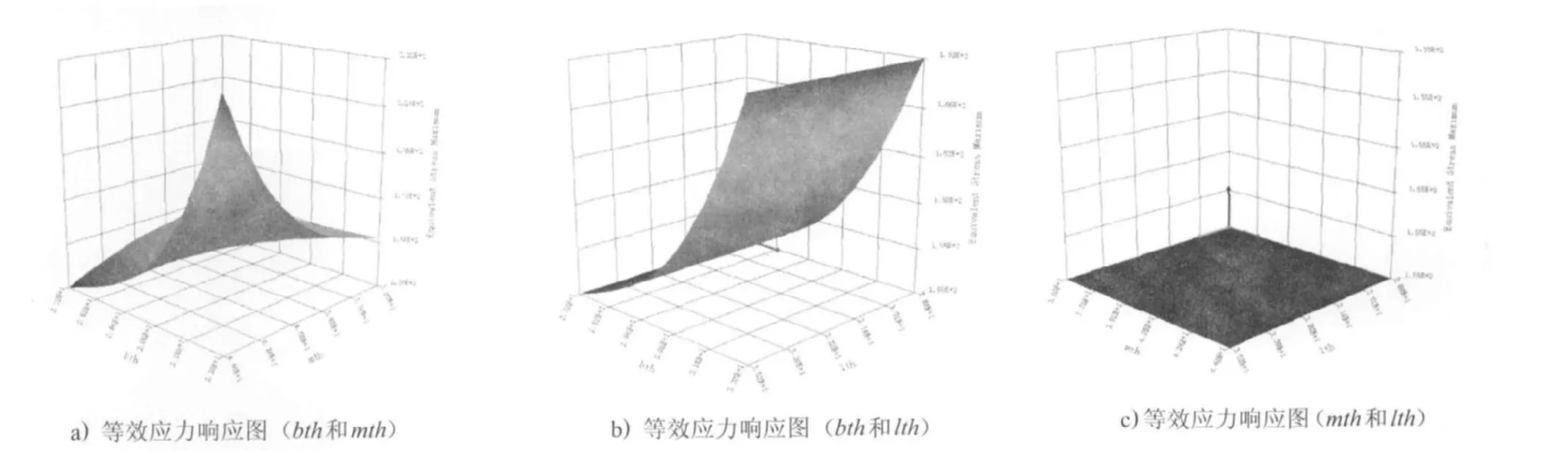

设定3个设计变量的变化范围均为10%,并计算目标函数对设计变量的响应,图8显示了在推溜时当一个设计变量保持不变时,而另外两个变化时,目标函数equivalent stress maximum的响应.

图8 等效应力对各设计变量的响应图Fig.8 Thee quivalent stress maximum response to different design variable

3.2 拉架时目标函数equivalent maximum的响应

同样设定3个设计变量的变化范围为±10%,并计算目标函数对设计变量的响应;图9显示了在拉架时当一个设计变量保持不变,而另外两个变化时,目标函数equivalent stress maximum的响应.

图9 等效应力对各输入参数的响应图Fig.9 The equivalent stress maximum response to different input parameters

根据图8和图9的响应曲面可知,随着3个输入参数的减小,结构最大等效应力相应的减小,有可能出现重量轻且最大等效应力较小的情况.

3.3 中部槽的多目标优化

如前所述,多目标优化问题的最优解是一个集合,而不是一个全局最优解.推溜和拉架两种工况下3个较优的可行方案,分别如图10 a),b)所示.

图10 优化可行解Fig.10 The reference design points

因为中部槽应该满足推溜和拉架使用工况,通过比较确定,最后以减重的标准选取中部槽的最优解为bth=27.03 mm,mth=36.04 mm,lth=28.32 mm.此方案使中部槽的质量由原来的1 912 kg减小到1 727.7 kg,可节约钢材用量10%左右.

4 优化结果校验

将设计变量优化后的数值代入DM完成重新生成中部槽模型,并导入DS,按照拉架和偏转角度为 10.8的推溜两种情况进行校核.优化前后的最大等效应力和最大变形对比如表2所示.

表2 中部槽优化前后结果对比Tab.1 The contrast of the equivalent maximum stress and displacement of Middle Pan

优化后的中部槽在推溜工况下最大整体变形略有增大,但仍满足工程要求,而最大应力由128 MP减小为113 MP,且其应力分布更加均匀合理,满足工程要求;优化后的中部槽在拉架工况下最大整体变形减小明显,最大应力由169 MPa减小为146 MPa,同样满足工程要求;综上所述优化减重10%后的中部槽满足工程要求.

[1]郄彦辉,刘品强,刘波,等.刮板输送机弯曲平移时运动及载荷应力分析 [J].煤矿机械,2009,6(30):93-95.

[2]刘品强.刮板输送机中部槽的强度分析及优化 [D].天津:河北工业大学,2007.

[3]郄彦辉.均匀化拓扑优化研究及工程应用 [D].天津:河北工业大学,2008.

[4]白立军.煤矿机械参数化建模及有限元分析 [D].天津:河北工业大学,2009.