延迟焦化装置生成弹丸焦的原因分析及预防

2010-10-20侯继承翟志清

侯继承,翟志清

(中国石油化工股份有限公司洛阳分公司,河南洛阳 471012)

延迟焦化装置生成弹丸焦的原因分析及预防

侯继承,翟志清

(中国石油化工股份有限公司洛阳分公司,河南洛阳 471012)

从原料性质和工艺控制指标两个方面对弹丸焦生成的原因进行了分析,介绍了弹丸焦对延迟焦化装置带来的危害,并提出了预防措施及对策。

延迟焦化;弹丸焦;技术分析;对策

由于市场对油品需求不断增加,炼油企业加工原油出现了重质化和劣质化,处于下游的焦化装置受到加工劣质原料的挑战。加工劣质原料易造成加热炉炉管结焦、焦炭塔生成弹丸焦等。中石化洛阳分公司延迟焦化装置于2008年6月25日开工,焦炭塔在8月13日曾出现了弹丸焦。当日0时45分,操作人员在对冷焦后的焦炭塔进行放水作业时,发现跑水阀阻塞无法放水。人员一边对阻塞的平衡管处理,一边组织焦炭塔自动底盖机强制放水。10时50分,冷焦水放水过滤器处一吨多的弹丸焦如泥石流般喷射而出,11时45分,焦炭塔放水完毕自动底盖机开。12时10分焦炭塔开始除焦,除焦完毕后及时赶空气试压、预热等操作,抢在生产塔满塔前完成了换塔。

1 生成弹丸焦的危害

①焦炭塔给水冷焦时,生焦孔容易堵塞,给水困难。放水时弹丸焦堵塞平衡管,水放不下来,自动底盖机由于上部压力大,不能打开。从而打乱生焦周期,迫使装置降负荷生产。②拆卸底盖过程中焦炭塌方会严重影响人员的人身安全,水未放完时极易烫伤人员。③由于弹丸焦比较松散的结构,在钻孔和除焦阶段焦炭容易塌陷损坏钻头及钻杆,严重时没法除焦。④弹丸焦的灰分高,发热值低,产品质量差。⑤装置轻质油收率大幅下降,低附加值焦炭收率大幅上升。⑥反应速度加快,提高了加热炉炉管的结焦速率,影响加热炉的长周期运行。

2 弹丸焦的生焦机理

在正常情况下,可以认为在延迟焦化过程中,渣油热转化反应是分三步进行的:

第一步,原料油在加热炉中很短时间内被加热至490~500℃,少量原料油气化并发生轻度的缓和裂化。第二步,从加热炉出来已经部分裂化的原料油进入焦炭塔,根据焦炭塔内的工艺条件,塔内物流为气—液相混合物,油气在塔内继续发生裂化。第三步,焦炭塔内的液相重质烃,在塔内持续发生裂化、缩合反应,直至生成烃类蒸汽和焦炭为止。反应机理如图1所示。

图1 焦化反应机理示意图

焦化反应过程中,有两种主要化学反应:一种是大分子转化成小分子的吸热反应,称作断裂;另一种是小分子转化成大分子的放热反应,称作缩合;总称热转化。因此,焦化过程的反应机理,主要是自由基反应机理来解释断裂的化学现象,和由中间相成焦机理来阐明缩合的化学现象。

由于重质渣油中的沥青质和金属含量高,改变了延迟焦化过程的反应步骤,导致原料油在加热炉出口就发生剧烈的裂化和缩合反应,并生成焦炭。而焦化反应过程中,渣油中的沥青质和芳烃分别按照以下两种反应机理生成焦炭:沥青质和胶质的胶体悬浮物,发生断裂和缩合反应形成交联结构的无定形焦炭;芳烃叠合和缩合,由芳烃叠合反应和缩合反应所生成的焦炭具有结晶的外观,交联很少。因此,重质渣油中的沥青质和金属含量高,导致生成具有无定形性质和杂质含量高的焦炭比例增加,在较高的气流线速下易形成弹丸焦。导致生焦孔流道由原来的气—液两相流变成了气—固—液三相流,以致生焦孔里有大量的直径为2~5mm小丸粒焦炭生成,小丸粒焦炭在生焦孔内还来不及排出就产生了“腾涌”,严重时会引起焦炭塔发生晃动。因此,要有效地控制焦化反应在焦炭塔内进行,不要在加热炉、转油线和生焦孔内发生剧烈的生焦反应。抑制焦化反应在这三个区域进行,其主要的办法是:控制反应速度和缩短停留时间。反应速度与反应温度和原料中可缩合成分的浓度有关。降低反应温度和原料中可缩合成分的浓度可以有效地控制反应速度。而缩短停留时间则使焦化反应在焦炭塔内进行。要确保焦化反应在塔内进行,必须要提高原料油的线速,提高线速的主要途径是加大注汽量和提高循环比。

3 弹丸焦生成的条件

弹丸焦是由于原料中沥青质含量过高从液体原料沉淀分离快速结焦形成的,弹丸焦一般是2~5mm小球,这些小球比较松散的粘结在一起形成直径在25 cm的大球。

据资料介绍,沥青质大于10%,沥青质/残炭大于0.5可能生成弹丸焦。API为7很可能生成弹丸焦,API为8~9可能生成弹丸焦,API大于10不大可能生成弹丸焦。另外原料中的金属含量、操作温度、循环比、空塔气速等对产生弹丸焦也有一定的影响。

4 影响弹丸焦生成的主要因素

操作条件的影响:操作条件对弹丸焦的生成有着重要的影响。高沥青质渣油进行焦化反应时,在高温、低压和低循环比操作条件下,易生成弹丸焦。

原料油中的氮、硫、金属等杂原子化合物含量对弹丸焦的生成有着重要的影响。

高沥青质含量的原料易生成弹丸焦。弹丸焦的生成受分子量达到一定值的极性芳烃和极性环状化合物浓度的影响。虽然操作条件对弹丸焦的生成有一定影响,但原料性质还是主要因素。当原料的沥青质含量接近其康氏残炭值时,生成弹丸焦的机会就会增加。

5 弹丸焦生成的原因

5.1 原料性质

延迟焦化装置原料一般为常减压渣油,受原油性质影响较大。如果原油粘度大,重金属含量高,残炭值高,沥青质含量高,则易生成弹丸焦。

洛阳分公司延迟焦化装置自8月11日原料性质突然劣化,粘度>3000 mm2·s-1,残炭值则高达27.11%,沥青质加胶质含量为49.7%,装置虽然采取了降低加热炉出口温度、减少罐区渣油来量和提高循环比等措施,避免了焦炭塔全部生成弹丸焦聚合物的安全事故隐患,但仍然无法避免造成焦炭塔内急剧生成大量微粒状弹丸焦。

此说明生成弹丸焦的原料大多属于高粘度、高沥青质、高重金属含量、高残炭的特重重油和超稠原油的渣油。

5.2 反应温度

提高反应温度,有利于裂解反应;降低反应温度,有利于缩合反应。所以过高的焦炭塔反应温度,可以引起弹丸焦生成。根据资料介绍辽河延迟焦化装置主要是以辽河超稠原油为进料,在原料不足情况下部分掺炼其它原料。在延迟焦化装置超稠原油加工量为118 t/h,反应压力0.165 MPa,循环比为0.55条件下,不同反应温度下的生焦情况见表1。

表1 不同反应温度下的生焦情况

从表1可以看出,焦炭塔反应温度越高,生成弹丸焦的数量和弹丸焦直径越大。反应温度越低,虽弹丸焦数量有所降低,但粘油量增加较多。

5.3 反应压力

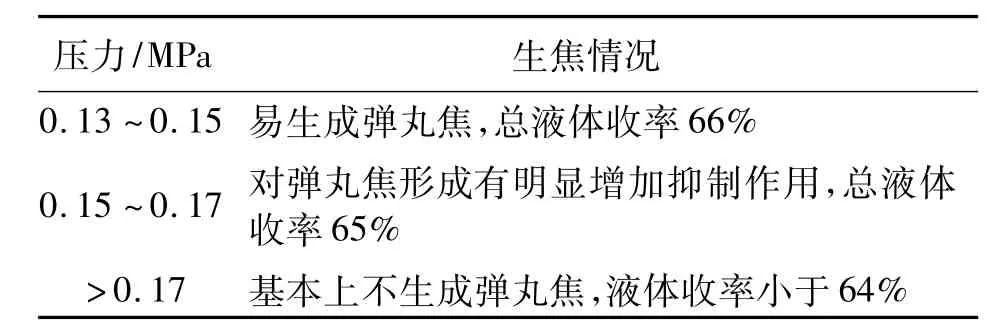

根据资料介绍辽河延迟焦化装置在加工量118t/h,反应温度500℃,循环比0.55操作条件下,不同反应压力下的生焦情况见表2。

表2 不同反应压力下的生焦情况

从表2可知,低反应压力,有助于弹丸焦的生成。所以提高反应压力可以抑制弹丸焦生成。但提高反应压力降低了总液体收率,从某种意义上说提高反应压力就等于降低了整个装置的效益。

5.4 循环比

根据资料介绍辽河延迟焦化装置在加工量118 t/h,反应温度500℃,反应压力0.165 MPa的操作条件下,调整循环比时的生焦情况见表3。

表3 不同循环比下的生焦情况

从表3可以看出,在原料性质、加工量、反应温度、反应压力不变条件下,操作中提高循环比,易生成弹丸焦。所以为了防止弹丸焦的生成,必须将循环比调整到合适的比例。

6 防止弹丸焦生成的措施

6.1 改善延迟焦化装置的原料性质及组成

及时与调度沟通和通过渣油化验分析结果,了解原料性质变化。当改炼劣质重质原油时,延迟焦化装置的进料性质会发生突变,如果原料中沥青质含量,重金属含量及残炭值大幅增加,则弹丸焦会生成。多数延迟焦化装置生成弹丸焦的主要原因是原料发生了以上突变。为了防止生成弹丸焦,常减压装置进料要尽力掺炼(或提高比例)低沥青质、低金属含量、高胶质、高芳烃的原油。这样可以有效改善延迟焦化装置的进料性质,避免生成弹丸焦。

6.2 调整操作参数

在延迟焦化装置原料不变时,为避免生成弹丸焦,可采取调整操作参数,具体措施:①降低反应温度。可通过降低加热炉出口温度实现;②提高焦炭塔反应压力。可以通过调整压缩机入口压力,逐步提高焦炭塔塔顶压力;③增大循环比,可以有效降低焦化原料沥青质含量,提高芳烃含量。

6.3 生成弹丸焦后对策

在长期的生产中,由于种种因素难免会生成弹丸焦,一旦有弹丸焦生成,对策如下:

①严格控制加热炉出口温度在493℃ ±1℃;②根据处理量的变化,及时调整加热炉三点注汽量,防止炉管结焦;③处理塔吹汽时,要求平稳操作,严格控制吹汽量;④放水后一定要严格执行规定,处理塔顶压为零;⑤除焦岗位在底盖拆卸时,配戴好防护用品,做好防护措施,加强自我保护意识。在除焦过程中速度要慢,防止卡钻;⑥输焦岗位把弹丸焦放在指定位置,杜绝与正常焦混,保证石油焦出厂合格。

7 结论

延迟焦化装置原料性质和组成是生成弹丸焦的主要影响因素。延迟焦化装置加工高沥青质、高残炭、高金属含量的原料时必须严格控制原料的沥青质、残炭和金属含量,才能有效防止弹丸焦生成。

通过降低反应温度、提高反应压力和提高循环比措施可以避免或减少弹丸焦的生成,但是这些措施从某种程度上增加了能耗,减少了经济效益。所以说改善延迟焦化装置原料性质和组成是一种最有效的防止弹丸焦生成的措施。

TE624.32

B

1003-3467(2010)05-0054-03

2010-01-21

侯继承(1972-),男,从事生产技术管理工作,电话:(0379)66997425。