液氧平均流量测量研究

2010-10-15李建军

李建军,薛 宁

(西安航天动力试验技术研究所,陕西西安710100)

0 引言

液氧/煤油发动机地面试验中,液氧流量是关键参数,多数采用涡轮流量计来测量。涡轮流量计精度高、响应快、重复性好。但由于涡轮流量计校验介质 (水)与试车介质不同,以及使用状态与校验状态的不同,容易引入系统误差。再加上液氧的沸点低,使得准确测量变得复杂和困难。在这种情况下,引入了分节式液面计进行平均流量测量。这里主要介绍了平均流量的测量原理和计算方法,重点叙述了用平均流量测量数据对涡轮流量计进行真实介质的校验原理和方法,并对影响平均流量测量的主要因素进行了分析。

1 测量系统组成及原理

1.1 测量系统组成

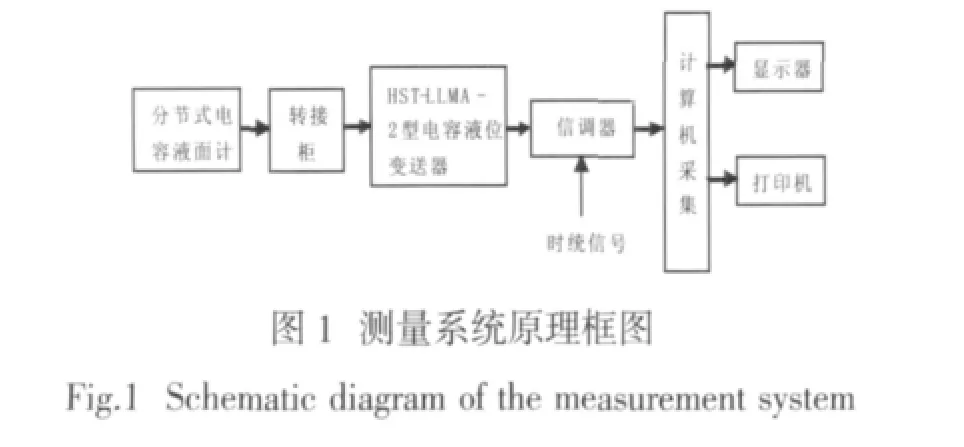

测量系统如图1所示,主要由分节式电容液面计、电容液位变送器、平均流量测量信调器、采集计算机及传输电缆等组成。

1.2 测量原理

分节式电容液面计与测量液位高度的普通电容液面计不同之处在于,它的两个极虽然也是由间隔为2mm的内管和外管组成,但它外管是由若干节高度和内外径相同、彼此绝缘的金属短管组成。这些短管的偶数节和奇数节分别连接在一起,与内管构成两个独立的电容C1(奇数节)和C2(偶数节),C1和C2作为相邻的两个臂接入变送器的电桥,进行三端比较测量,经信调器处理后,输出随液位变化的三角波,由于结构上的对称性,当整个传感器浸入在液氧中时,电桥平衡,输出信号为零,当试车过程中液面开始下降时,C1中的第一节先露出液面,由于第一节间隙的介电常数的改变(变小),C1变小,电桥失去平衡,输出信号随着液面的下降而增大,当液面下降到第一、二节交界处时,输出信号增至最大。然后,随着液面的继续下降,C1不再变化。作为电桥另一臂的C2开始变小,即向电桥平衡方向改变,信号由大至小变化,直到液面降至第二、三交界处,这时,C1、C2中各有一节露出液面,电容相等,电桥平衡,输出信号又回到零。随着试车时间的增加,容器液面的下降,奇偶节电容的不断连续变化,就会得到一组三角波(如图2)。根据某一时间段内容器内的压力、温度对该三角波进行拟合处理(如图3),从而计算出试车过程中某一时间段的稳态体积流量。

2 平均流量计算方法

2.1 数据的选取原则

首先,所选取的时间段应在发动机工作时某一稳定段内,选取时间段长度应在20秒以上;其次,在选取的时间段内,三角波数据应比较规则,满足峰值高于谷值的要求。

2.2 平均体积流量的处理及计算

平均体积流量的处理及计算步骤如下:

(a)根据数据处理要求标记出波峰顶点和波谷顶点;

(b)根据指定的时间段,确定起止时刻的节号,并根据容器标定数据计算出起止节号各两个顶点对应的容积;

(c)根据顶点标定数据用下面内插公式计算出开始时刻的体积和结束时刻的体积

式中,V为稳定段内开始时刻或结束时刻对应容积,L;t为稳定段内开始时刻或结束时刻,s;V11为距给定时间最近的前拐点对应容积,L;V22为距给定时间最近的后拐点对应容积,L;t11为距给定时间最近的前拐点对应时间,s;t22为距给定时间最近的后拐点对应时间,s。

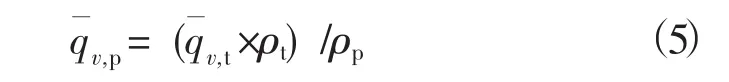

(c)液氧的平均体积流量按下式计算

2.3 平均质量流量计算

平均体积流量与密度相乘即为平均质量流量,即

2.4 平均流量测量不确定度

平均流量测量装置的不确定度具体包括以下几个方面:

(a)液氧状态下容器容积的不确定度;

(b)液氧状态下液面计高度的不确定度;

(c)容器密度测量和管道密度测量的不确定度;

(d)管道体积流量的不确定度。

3 涡轮流量计校验原理

用分节式液面计能较准确地测量介质某一稳定段的平均体积流量,但不能测量流量的瞬时值及过度段流量,这是平均流量测量的局限性。为了得到瞬时流量及过渡段流量,在目前的测量技术下,选择质量流量计或涡轮流量计,但涡轮流量计是一种速度型的容积仪表,对管道中流态的变化很敏感。特别在低温推进剂流量测量中,其介质的低沸点使得准确测量变得复杂和困难。为了得到较准确的瞬时流量及过渡段流量,利用测得的平均流量数据对涡轮流量计进行原位校准,以减小系统误差,提高测量的准确度。

其校验原理及方法是:根据质量守恒原理,忽略管道中的密度差异,在同一时段内,从液氧主容器流出的液氧质量等于流经主管道涡轮流量计液氧质量,则其平均质量流量也相同,即

根据(4)式整理后则得

式中,a为涡轮流量计在液氧介质下截距,L/s;b为涡轮流量计在液氧介质下斜率,L;f为同一时间区段内,涡轮流量计输出频率平均值,Hz。

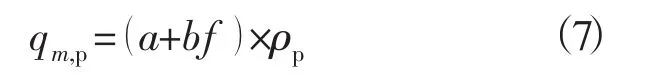

根据求得的a、b值,按下式提供试车的瞬时流量。

式中,qm,p为主管道的液氧瞬时质量流量,kg/s;f为涡轮流量计输出频率,Hz。

4 影响平均流量测量的主要因素分析

分节式电容液面计和涡轮流量计均是体积流量测量装置,乘以密度为质量流量。而主容器内液氧密度和涡轮流量计出口的液氧密度是不同的。由(4)式可知,影响其测量准确度的因素是体积和密度。主容器内的体积测量准确性较高,主容器密度是通过测量主容器内液氧温度换算得出的,温度与密度换算公式如下

式中,ρt为主容器内液氧密度,kg/L;为测点处液氧温度绝对值,℃。

上式计算方法未考虑压力对密度的影响。据参考文献 [4]介绍,温度对密度的影响程度约1%,压力对密度影响程度仅为0.04%,所以,用测温法计算液氧密度是可以满足测量不确定要求的。

分节式电容液面计上装有5个热电偶温度测点,因处于容器顶部和中部的温度测点在试车过程中温度变化较最底部温度测点大,所以,一般情况下,均选用最底部测点温度计算容器内液氧密度。通过比对10次试车同一时间段温度测量平均值的统计表明,主管道液氧温度测量均值在-183.2℃左右,容器内液氧温度测量均值在-182.4℃左右。相比容器内液氧温度测量值偏高。对平均流量测量系统而言,温度每测量差值1℃,平均质量流量差值约为1.248kg/s。因此,准确测量容器温度非常关键。经研究认为有三种方案可提高容器内液氧温度测量的准确度:

(1)可利用试车过程中液氧主管道温度测量的平均值为参考,对容器温度进行修正。理由是:在试车过程中管道经过了充分预冷后,容器内液氧温度与管道内液氧温度差异很小,或者说应基本相同。若考虑环境温度的差异,容器内液氧温度应不高于管道内液氧温度。

(2)可重新制作感温端,并准确测量参考端温度。理由是:现用于测量容器温度的传感器为铜-康铜热电偶传感器,因传感器感温端外露,认为传感器经长时间使用后,其感温端存在缓慢氧化的问题,需要重新制作感温端。同时认为参考端温度也是影响其测温的一个方面,现用参考端温度为一只铂电阻传感器,需对参考点处温度采取一定恒温措施,并采用二支铂电阻传感器测温,取其平均值会更合理。

(3)容器内直接增加铂电阻测温点,但引线阻值变化影响测量准确性。这种方法理论上易实现,但实施起来系统环节改动较大。

以上三种方案,认为第一种方案易实现,只需确定修正的标准;第二种和第三种方案理论上可行,实际效果如何,需要试验来验证。

5 结论

介绍了液氧/煤油发动机试验中液氧平均流量测量原理及流量的计算方法,对涡轮流量计原位校验方法进行了详细论述。同时,对影响平均流量测量的主要因素进行了分析,得到以下结论:

(1)用分节式电容液面计测量液氧稳态平均流量,从根本上改变了电容式液面计的测量原理,因为它不再以电容值的大小表示液面高低,而只是把电容值的变化作为电量变化的媒介。所以,它不再受普通电容液面计各种误差源的影响,为准确测量发动机推进剂低温介质流量开辟了一条新途径。

(2)为了减小涡轮流量计测量系统误差,利用平均流量测量数据和被测推进剂在其工作位置上做原位校验。实现方法是根据质量守恒原理,以容器内测得的平均体积流量为基准,利用对应时间段内的涡轮流量计测得的平均频率求出涡轮流量计在实用状态下的流量特性方程,由该方程提供液氧流量,这样可以保证涡轮流量计的标定状态和使用状态相同,使其系统误差大为减少。

[1]郭霄峰.发动机试验[M].北京:宇航出版社,1990.

[2]宋文绪.自动检测技术[M].北京:高等教育出版社,2004.

[3]刘常满.温度测量与仪表维修问答[M].北京:中国计量出版社,2004.

[4]赵万明.液氧密度测量技术研究[J].火箭推进,2007,33(4):56-62.

[5]李建军.涡轮流量计在火箭发动机试验中的应用[J].火箭推进,2007,33(3):52-55.