基于MEMS技术的微型阀研究

2010-10-15张晰哲唐周强韩先伟管海兵

张晰哲,唐周强,韩先伟,管海兵,宦 飞

(1西安航天动力研究所,陕西西安710100;2上海交通大学信息安全工程学院,上海200041)

0 引言

基于MEMS的微型阀主要用于微推进系统,它是微型航天器的重要组成部分。其主要优点有:尺寸及结构质量小、耗能低、具有集成化与大批量生产的可能性。将微型阀、微型泵、微推力器等集成在一起,形成微推进系统,可以大大减小微推进系统的尺寸、降低结构质量、提高性能和控制精度。微型阀与微推进系统配合可实现推进剂的精确输出,从而保证精确的推力,帮助微型航天器实现更好的姿态控制、位置保持等,为微/纳航天器的进一步应用打下良好的基础。

表1 MEMS微型阀的技术评估Tab.1 Technical evaluation of MEMS microvalve

根据工作原理,微型阀可以分为许多种,包括热气动阀、双金属片致动阀、形状记忆合金(SMA)阀、静电致动阀、压电致动阀以及电磁致动阀等。针对微型航天器推进系统的应用指标,表1中对各种微型阀的性能进行了大体评估。可以看出,大部分阀门在减少重量、体积和供电功率的方面容易做到。其中热气动阀、双金属片阀以及形状记忆合金阀的激励时间较长,导致微型阀响应时间过长,这会使推力器的工作时间过长、脉冲冲量过大,同时,这些阀门还会受到环境温度的影响,即在过高的温度下,阀门会自动开启而产生错误的动作。

电磁激励除了为磁场生成制作线圈占用一定的空间外,还要考虑磁路的空间,因此,它需要较大的空间;与此对比静电激励和压电激励只需考虑平面电极的大小和电场空间即可,且静电和压电微型阀响应快,控制方便。所以,根据不同激励形式微型阀的技术特点、研究现状和MEMS工艺水平、以及微推进系统对微型阀的技术要求,对静电激励和压电激励微型阀进行了方案研究。

1 静电激励微型阀

1.1 工作原理与结构特点

如图1所示,静电激励阀由顶、低壳体和中间的膜片组成。顶壳材料为硼硅玻璃,下面镀有一层电极。中间层为单晶硅的膜片和阀芯,膜片的上表面镀有一层电极,底壳为硅材料的阀座。流体从入口流入时,对膜片下表面和阀芯上表面的压力相同,阀不会打开。给上下电极施加反向电压,则膜片向上弯曲,阀芯抬起,流体从出口流出。该阀的加工采用光刻、刻蚀、沉积和键合等工艺。

该阀门由三层硅结构组成,在加工时需要用到多层硅-硅键合的技术,但该项技术目前在国内还很不成熟,加工成品率很低,加工质量较差。另外,由于在硅-硅键合时无法施加预形变,导致阀芯和阀座只能依靠流体压力相接触,密封性能很差。所以,总的来说,静电致动微型阀体积小,功耗低,系统集成性好,但其结构较复杂,加工困难,且密封性能差。

1.2 系统计算

如果气体的Ma<0.3,则认为气体是不可压缩的,即为不可压流动;稀薄气体流动一般为高努德森数 (Kn>0.1)和低马赫数 (Ma<0.3)流,因此认为它是不可压流动。

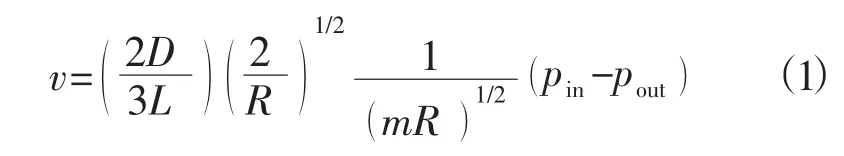

对于自由分子流,微通道内的流速与工质分子量的平方呈反比,即流速与工质的种类有关,见式(1)

式中,v为流速,m/s;D、L分别为管路的直径和长度,m,其中D≤L≤λ;R为气体常数,J/(kg·K);pin、pout分别为入口和出口压强,Pa。

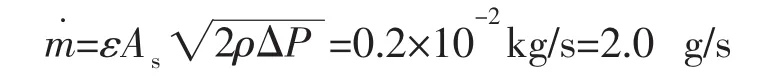

对于连续流,推进剂工质的最大质量流量为

对于自由分子流(Kn>10),由推进剂工质的分子量,可以得到流经膨胀缝隙的质量流量

式中,p为工作压强,Pa;m˙为质量流量,kg/s;As为流通面积,m2;k为工质比热比,对于单原子分子k=1.667,双原子分子k=1.400,多原子分子k=1.200;R为气体常数,R=287.06J/(kg·K);T为温度,K。

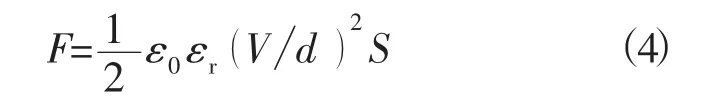

空气中两平行电极板之间产生的静电力为

式中,F为静电力,N;ε0为真空介电常数,ε0=(1/36π)×10-9F/m;εr为介电材料的相对介电常数;V为电压,V;d为间隙宽度,m;S为电极板面积,m2。

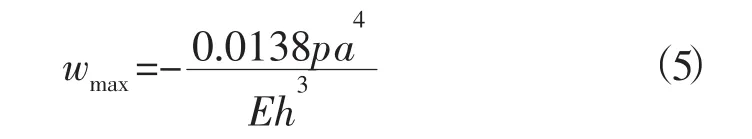

周边固支的方板受到均匀压力载荷p作用时,方板将发生弯曲,方板中心最大变形量为

式中,E为材料的杨氏模量,Pa;a为方板边长,m;h为方板厚度,m。负号表示方向向下。

假定电极板尺寸为5mm×5mm,厚度30μm,间距15μm。对电极施加150V的电压时,由公式(4),(5)可求得电极的最大应变量为10μm。

根据微型阀的结构,阀座的位移为wdp=10μm,阀座的尺寸为5mm×5mm,可以得到微型阀的流通面积为 As=4awdp=4×5000×10×10-12=0.2mm2

对不同工质,推进剂的质量流量不同。根据公式(1)、(2)、(3)可求得,对于工质为水 (H2O),当微型阀工作温度为300K,工作压强为0.2MPa时,在连续流状态下,微型阀的质量流量为

式中,ε为流量系数;ρ为推进剂密度,kg/m3;ΔP为压降,Pa。

对于工质为氮气(N2),当微型阀工作温度为300K,工作压强为0.2MPa时,在连续流状态下,微型阀的质量流量为

在自由分子状态下,微型阀的质量流量为

1.3 有限元分析

用ANSYS对厚度10~40μm的阀膜片进行有限元分析,得出结果如图2所示。

由图2可以看出:

(1)致动电压越高,则致动力越大,由此造成的阀芯位移也越大,阀芯的位移与致动电压的2次方成正比,因此可以通过适当的提高电压来使阀芯位移增大,从而提高微阀的输出。但是,过高的致动电压可能会造成电极的击穿,并且电压提高会导致功耗增加。对于边长为5mm的正方形膜片,在工作电压为150V,膜片厚度为10μm时,最大应力仅为364MPa,远小于硅的屈服应力7000MPa,强度足可以达到要求。

(2)在相同的致动电压下,膜片的挠度随着膜片厚度的增加指数递减。膜片越薄,阀芯输出的位移也就越大,所以可以通过减小膜片的厚度来增加阀的输出。但是由于受到加工工艺的限制,膜片的厚度不可能无限制的减小。所以,在微型阀的设计中,应综合考虑加工工艺与输出效率的影响,选择合理的膜片厚度。

2 压电激励微型阀

2.1 工作原理与结构特点

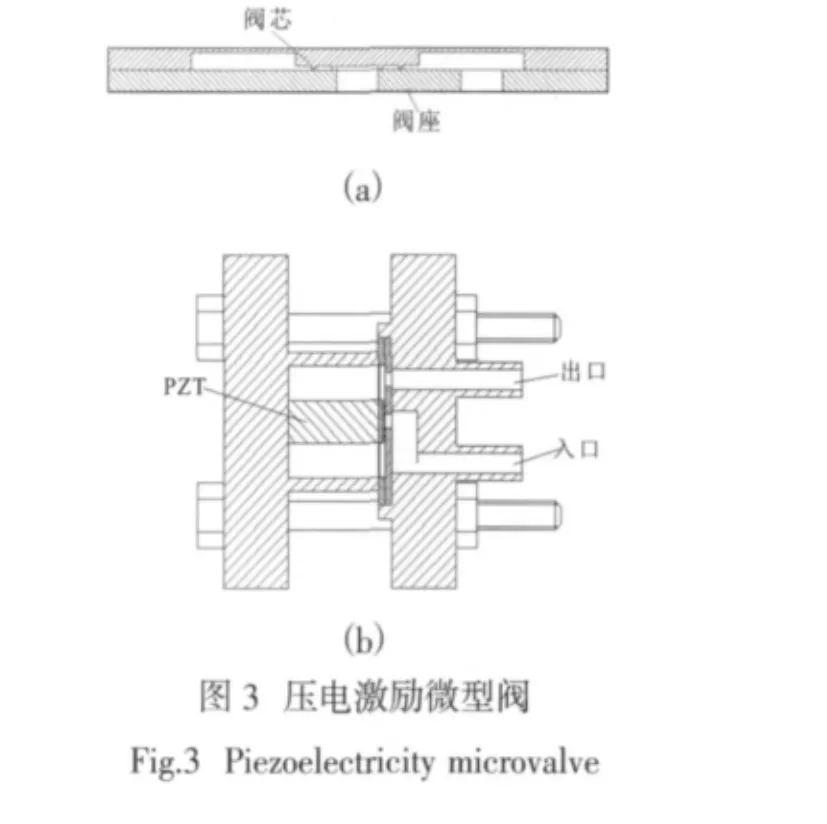

压电激励器是由压电陶瓷片(PZT)和电极组成的,通常有块状或圆片状商品压电陶瓷供货,采用环氧树脂粘接在激励器的膜片上。这种激励器变形大 (相同驱动条件下膜片越薄变形量越大且与驱动电压和频率成比例)、响应快、产生的力大(1kN)、功耗小,通常将多片叠成压电堆或压电块以增加激励力和应变量,但驱动电压相对较高 (30V~150V)。

微型阀结构包括两层硅结构、外部的不锈钢法兰以及压电陶瓷致动器,图3(a)是两层硅片键合后的结构,图3(b)是封装后的结构。在两层硅结构键合时,为了避免阀芯和阀座粘结在一起,在其之间留有5μm的缝隙。阀门静止时,压电陶瓷的长度导致膜片产生变形,阀芯下降堵住流道。当阀门工作时,给压电陶瓷施加电压,压电陶瓷发生收缩,阀芯回到原位,从而打开流道。

压电激励阀的体积比静电激励阀略大,但由于外部法兰和压电陶瓷可以压紧阀芯,使得压电激励阀的密封压力很大,密封性能也好了很多。另外,压电激励阀的硅基结构也较为简单,不需过于复杂的MEMS工艺,使它的加工更加容易。

2.2 系统计算

根据压电陶瓷材料的特性,压电陶瓷在电场的作用下,将产生机械应变,材料的应变为

式中,ε为产生的应变;V是所加电场,V/m;d33是压电晶体压电系数。

根据锆钛酸钡PZT的特性,选用10mm×10mm×10mm的叠堆状 PZT,根据公式 (6)可知,当电压为150V时,阀座的位移为wdp=7.14μm,阀座的尺寸为3mm×3mm,可以得到微型阀的流通面积为

式中,As为流通面积,m2;dv为阀座边长,m。

对于不同的工质,推进剂的质量流量不同,对于工质为水(H2O),当微型阀工作温度为300K,工作压强为0.2MPa时,在连续流状态下,微型阀的质量流量为

对于工质为氮气(N2),当微型阀工作温度为300K,工作压强为0.2MPa时,在连续流状态下,微型阀的质量流量为

在自由分子状态下,微型阀的质量流量为

3 原理样件加工试验

3.1 静电与压电微型阀的特点对比

静电激励微型阀体积小,功耗低,系统集成性好,但其致动力小,结构较复杂,加工困难。而且由于加工工艺对结构的限制,静电激励阀的密封压力很小,密封性能很差。

压电激励微型阀体积比静电激励阀略大,但其结构简单,加工相对容易一些,且致动力大,密封性能好;压电致动器工艺成熟,有可供选用的产品,易于与电路连接;压电激励控制容易,响应速度快,所以,选择压电激励微型阀进行了原理样件的加工试验。

3.2 结构设计和工艺攻关

多层硅-硅键合的工艺目前还很不成熟,所以方案中的压电激励阀采用了双层硅结构加外部不锈钢法兰的形式。如图3(a)所示,在一层硅片上刻出流体入口、出口与阀座,另一层硅片上刻出薄膜与阀芯,将这两层硅片键合,键合时在阀芯与阀座间留有5μm的空隙,以防止阀芯与阀座被键合在一起。键合完成后,安装压电陶瓷与不锈钢法兰,如图3(b)所示,法兰用螺栓固定,压电陶瓷被安装在法兰中央的套筒里,并利用压电陶瓷压迫硅薄膜,使阀芯与阀座紧密结合在一起,从而关闭阀门,形成密封结构。

该阀门的加工主要使用了光刻-刻蚀掩模-腐蚀体硅等MEMS工艺,主要流程为:沉积Si3N4掩模→(光刻Si3N4掩模→刻蚀Si3N4掩模图形→腐蚀Si)→去除Si3N4。其中阀芯层要经历4次光刻→腐蚀的过程,而阀座层只需要一次双面光刻→腐蚀即可完成。

3.3 原理样件的试验

试验中观察到下列现象:a)当阀门静止时,部分样件流道并未完全关闭,依然有工质流出,个别样件的侧壁还出现了泄漏现象;b)当阀门工作时,几台样件的流量有了不同程度的增加。

通过分析试验现象及结果,得出如下结论:a)压电致动微型阀原理可行,方案合理;b)通过压电致动器可控制阀芯的移动,使阀门流通面积发生变化,从而实现阀门的开启、关闭和流量变化;c)阀门连接处存在泄漏,流量控制也不精确,表明加工质量较差,阀门封装结构有待完善,还需开展进一步工艺攻关和结构优化设计。

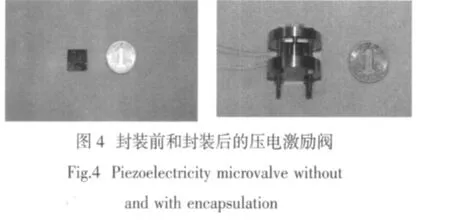

图4为封装前后的压电激励阀照片。

4 结束语

通过理论分析、数值计算和方案对比,基于MEMS技术的压电致动微型阀具有控制容易、密封性能好、响应速度快、结构简单、易于加工等优点。通过结构设计、工艺攻关和试验检测,结果表明基于MEMS技术的压电致动微型阀原理可行,方案合理。进一步的结构优化,逐步解决了多层键合和系统封装等MEMS加工工艺,可以获得高性能的微型阀;通过与推进剂管理装置、微型推力器、微型控制器等的集成,可以获得高性能一体化微推进系统,满足微型航天器的要求。

[1]Blandino J,Mueller J,Bame D,and Green A.Characterization of Dry out Point in the Vaporizing Liquid Microthruster[C].AIAA-2003-4719,2003.

[2]Yang X,Grosjean C,Tai Y C,Design,Fabrication,and Testing of Micromachined Silicon RubberMembrane Valve[J].Journal of MEMS,1999,8(4):393-402.

[3]白韶红,微型阀和微型泵的原理与应用[J].传感器世界.2000(4):2-4.

[4]格雷戈里T A,科瓦奇.微传感器与微执行器全书 [M].北京:科学出版社,2003.

[5]徐泰然.MEMS和微系统-设计与制造[M].北京:机械工业出版社,2004.