高压和低压生产分离器的瓶颈分析与CFD研究

2010-10-13编译贾琳西安石油大学

编译:贾琳 (西安石油大学)

审校:邓志安 (西安石油大学)

高压和低压生产分离器的瓶颈分析与CFD研究

编译:贾琳 (西安石油大学)

审校:邓志安 (西安石油大学)

针对沿海大型石油生产平台所面临的油气水分离设备改进问题,基于计算流体力学 (CFD)对平台用高压与低压分离器进行了研究。通过对节流孔板、液位调节、堰位置及操作等环节的改变与调整,利用CFD模拟软件对流体在分离器中的流动特性进行分析研究,从而测定折流板设计与安置、堰的安置对分离器效率所产生的影响。通过改进分离器内部结构和改变流体相液位高度,高压分离器总体积利用率提高22%,低压分离器提高38%。CFD结果还表明,改变流型同样可以提高体积利用率。

分离器 计算流体力学 模拟计算 容积利用率

1 背景

目前,沿海石油生产平台使用的入口分离器和低压分离器没有达到期望的油水分离效果。随着油、气、水生产量的增加,将使当前的问题更加复杂。

本文基于计算流体力学 (CFD)对流体在分离器中的流动特性进行分析研究,从而测定折流板设计与安置、堰的安置对分离器效率所产生的影响,并对分离器的工程设计和入口分离器及低压分离器进行研究和性能评估,研究内容包括液位的设定、堰的安置以及折流板的设计与安置。

2 过程描述

2.1 入口分离器

入口分离器的主要尺寸:

◇长度:10 400 mm(焊缝间距离)

◇直径:4 000 mm(内径)

◇操作压力:2.790~4.52 bar(表压, 1 bar=0.1 MPa)

◇操作温度:38~50℃

◇设计压力:13.8 bar(表压)

◇设计温度:9~93℃

◇入口直径:32 in(1 in=25.4 mm)

◇排气口直径:26 in

◇排油口直径:16 in

◇排水口直径:16 in

◇入口:旋流管

◇内部节流板位置:8 000mm和5 200 mm (距尾部焊缝)

◇排气口:片状填充物

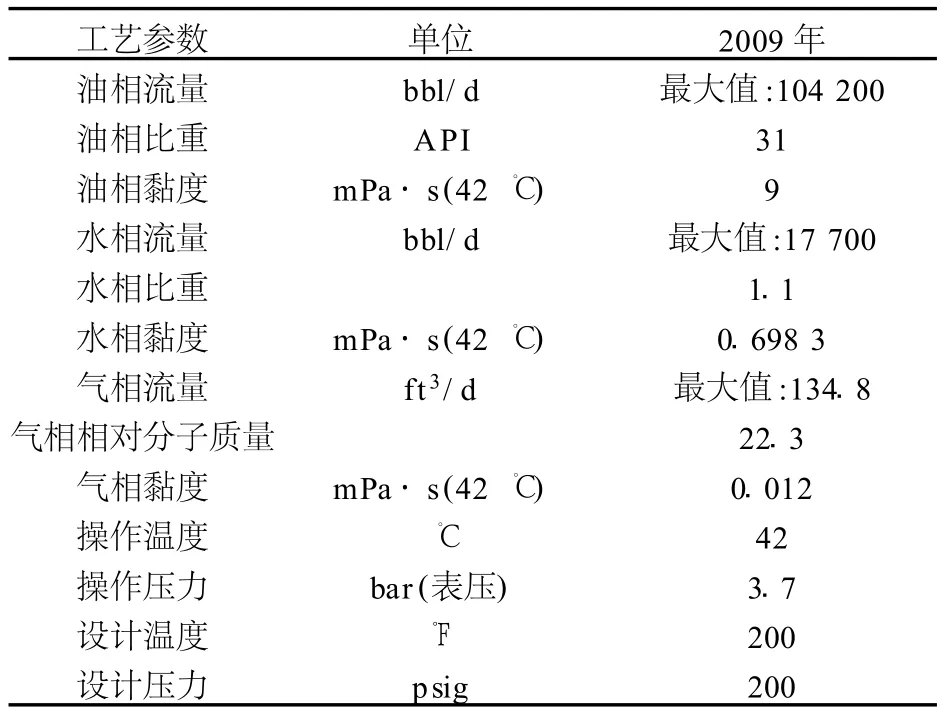

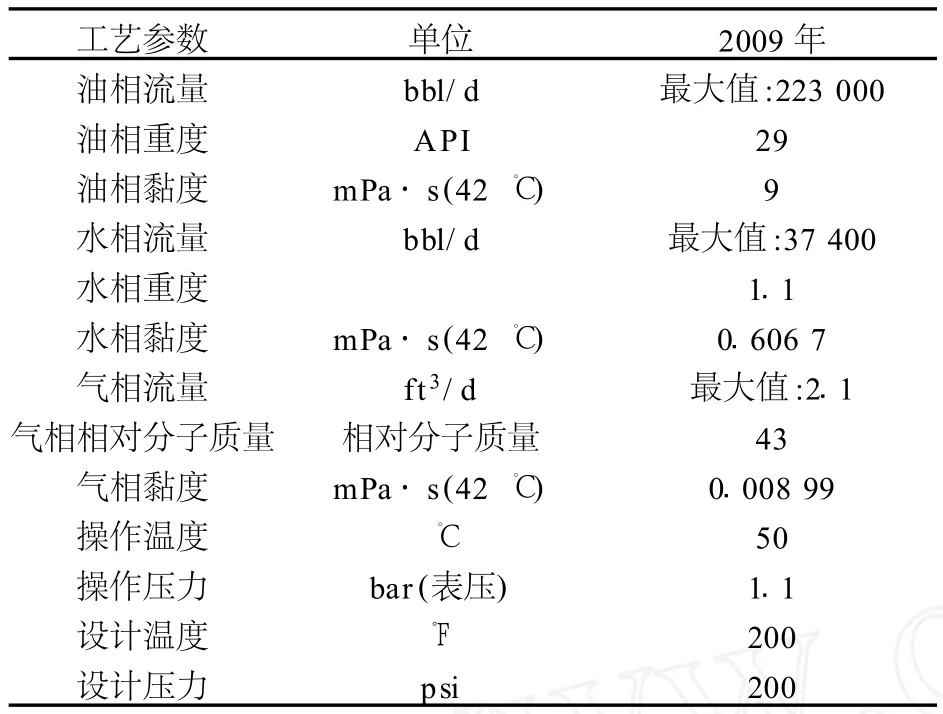

投入使用的入口分离器设计参数如下表所示,数据是建立在2009年的预期产量基础之上的。

表1 入口分离器设计参数

入口分离器工况条件如下:

入口分离器 (157 in×34 ft型)

对于上述所有工况条件下分离器和旋流管的工作性能,采用NATCO公司专利建模计算软件计算的结果显示:对应于2007年和2009年的工况条件,油相和水相的停留时间分别为6 min和5 min。在2009年的工况条件下,超过分离器最大气体处理能力的可能性是很小的,发泡程度适中,大概有5 in。除非由于某些化学反应的发生而导致产生超出正常水平的大量泡沫,液体带气率不会超出预期估计。如果在压缩机中有液滴出现,则须将分离器液位调低一些,从而留出更多的气体空间,这样虽然会减少液体的停留时间,但实际上仍然可以保持理想的油水分离效果。

原有设计的分离器缓冲容积很大 (15 m3),而根据推荐设置的分离器在高液位开关和极限警报器之间也有530 ft3(15m3)的缓冲容积,并且从极限警报器至分离器顶部还有很大的空间 (740 ft3/ 21 m3)。

改进后的分离器的堰上液体流速降低。在2009年工况条件下,堰上液相流速大约为0.1 m/ s,未改进分离器的为0.3 m/s。未改进分离器中的油滴停留时间加长,油中夹带的水减少。

入口分离器的模拟计算结果表明:在2009年的高流量工况条件下,进口原油含砂含水量为14%,出口原油含砂含水量约是进口处的一半,并且小于10%。

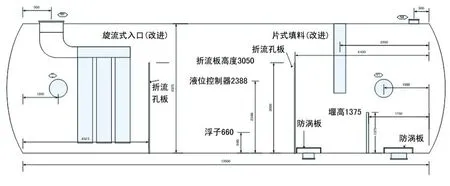

基于预期的流量变化,入口分离器的改进建议如下 (图1)。

对于高压入口分离器:

(1)保留现有的旋流式入口。现有的入口流道仅有24 in,它提供的离心力无法使气液很好地分离,也没有起到减少泡沫的效果,并且破乳也不是很充分。而结构改进后的入口分离器可以处理更大流量的来液。对入口分离器来说,发泡的影响不是其主要考虑的因素,所以发泡并不被视为改变入口的必要因素。

(2)将原有折流板上端留有21%的过流空间改装成只留有约10%的过流空间。CFD模拟结果表明21%的过流空间的回流情况更显著,并且21%的过流空间不能达到流体流经分离器所需的压力降。

(3)将隔板移至距入口装置后2 ft、距排水口前1 ft的地方,入口折流板已置于校准位置,而出口挡板应离出水口较远。

(4)片状填料应调整为NATCO的 TP式填料。TP式填料有理想的排水结构,可以使液滴更好地从气相中除去。现有的捕雾网只能将水滴驱回至出口隔板处 (就如将油滴在排除前又重新被注回到水中)。NATCO的 TP式填料装置延伸到了液相层中,从而将液滴直接驱回至液相层中。

(5)将堰移至离分离器尾部更近一些。原有的堰距分离器尾部7.6 ft,现将其移至距尾部5.3 ft处,这样可以延长油水的停留时间。

(6)调整堰的高度。设计的分离器堰的高度为90.67 in(距底部),而推荐的改进分离器的堰高度为60 in。即使改进的分离器堰高度比较低,油相的停留时间仍约有5 min(这个停留时间下的泡沫不会很难破灭)。

(7)原有设计的分离器缓冲容积很大,而根据推荐设置改进的分离器在高液位开关和极限报警器之间也有530 ft3(15 m3)的缓冲容积,并且从极限报警器至分离器顶部还有很大的空间 (740 ft3/ 21 m3)。

图1 内部结构有所改进的高压分离器

2.2 低压分离器

低压分离器的主要尺寸:

◇长度:13 500 mm(焊缝间距离)

◇直径:4 375 mm(内径)

◇操作压力:0.24~1.0 bar(表压)

◇操作温度:17~60℃

◇设计压力:13.8 bar(表压)

◇设计温度:5~93℃

◇入口直径:30 in

◇排气口直径:12 in

◇排油口直径:24 in

◇排水口直径:18 in

◇入口:旋流管

◇内部节流板:2 158 mm(距尾部焊缝)

◇排气口:片状填充物

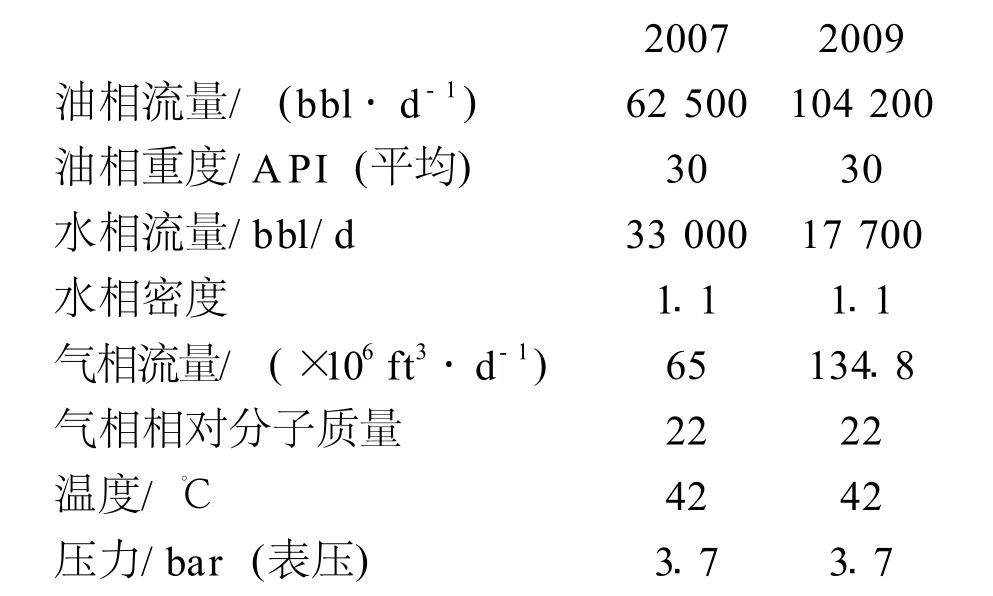

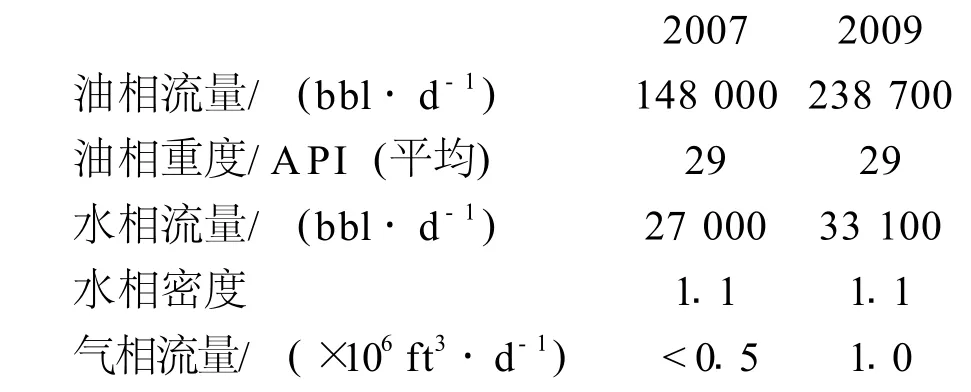

投入使用的低压分离器设计参数如表2所示:

低压分离器工况条件如下:

低压分离器 (172 in×44 ft型)

表2 低压分离器设计参数

根据上述工况参数建模,计算结果显示:对应于2007年和2009年的工况条件,液相的停留时间分别为4.5 min和3.7 min。通常情况下,分离器中的油水被设计成相同的停留时间,从而保证油水两相流速相近以减少油水分解面处湍流的发生。上述工况条件下,由于水相液面比较低,所以水相的停留时间会比油相稍长一些。2009年工况条件下,乳化水层估计厚约10 in,这足以使液相液面高度保持在整个容器高度的60%以下。超过此厚度,气相的可用容积将会减少,这将增大已分离气体重新被带入液相的可能性。除非由于某些化学反应而产生超出正常水平的大量泡沫,否则液体带气率不会超出预期估计。如果在压缩机中有液滴出现,其状况与入口分离器的一样;如果分离出的气体中没有液滴存在,就说明发泡现象不是十分严重,可以适当提高液面。如果没有发泡,液位调节装置也有足够的时间来升高液面,从而使油水相有更长的停留时间来促进分离。模拟计算结果表明:堰应安装在距分离器尾部5.7 ft处,但考虑到人孔的位置,堰只能安装到距分离器尾部6.3 ft处。改进后的分离器内堰上油相流速将会降低,2009年工况条件下估计为0.1 m/s。而原分离器内堰上油相流速大约为0.3 m/s,这将会使分离器中的油相停留时间加长,油中夹带的水减少。

分离器的模拟计算结果表明:在2009年的高流量工况条件下,进口水含量为14%,出口水含量大约是进口水含量的一半,并且小于10%。

改进后的 (2007年6月)一种分离器在更高的处理量下进行原油分离模型试验,油出口水含量升高。模拟计算结果显示,原油水含量由原先的18%下降到14%,接近于油田实际测量的油出口水含量16%的数值。这就说明,模拟计算可以给出合理的预测值,并且可以实现含水量小于10%的改良目的。

基于2009年工况条件下高流量、低压分离器的改进建议如下 (图2):

低压分离器改良建议:

(1)改变现有的旋流入口以获得更好的破乳效果,厚达30 in的泡沫层是目前生产过程中遇到的重大难题,并且至2009年,随着产量的不断提高,这些问题变得更加严重。

(2)去除现有的留有21%的过流空间的单隔板,安装两个经改进设计后留有18%过流空间的隔板。

(3)将其中的一个隔板安装在距入口旋流器下游2 ft处,另一个安装在距排水口上游1 ft处。

(4)去除第一个隔板后的疏留板。

(5)叶片式捕雾器需要做一些结构上的改进,从而使液相返回油水界面。现有的捕雾器只是将水滴驱回至堰的上游 (就如在排油口前又回注水中)。

(6)将堰的位置向分离器出口移近一些。现有堰距尾部11.6 ft,改进后的分离器堰距尾部出口

6.3 ft。改进后结构将会使油水相有更长的停留时间。

(7)调整堰的高度。原有设计高度是113 in,改进后高度为54 in。在合理结构布置下,4 min的停留时间是可以保证的。

图2 内部结构有所改进的低压分离器

3 CFD计算结果及讨论

流体计算采用了FLUENT 6.3流体计算软件和用于建模和网格划分的 GAMBIT建模软件。CFD研究的主要目的是评估整个分离器的液相容积利用率和研究分离器内部油水流型的形成。

3.1 容积利用率分析

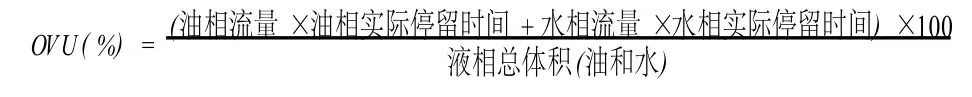

容积利用率数据采集和分析系统在线显示各相体积百分率,CFD计算将提供一种观察流型改变的方式并计算液滴在分离器内部的实际停留时间(ART)。理论停留时间则是根据入口相应的各相流量分配的油水在分离器内体积计算而来,这是在可以达到最佳分离效果的的理想状态下进行的,而实际流体的流动应属于段塞流。实际和理论停留时间被用来评估分离器的容积利用率。停留时间越长,容积利用率越高,分离器分离效率越高。在这项研究中,通过将理论和实际停留时间的关系进行连续的对比分析 (整个分离器的油水相效率也考虑在内)来计算容积利用效率。整个容积的利用率(OVU)定义为:

各种情况下的分离器容积利用率如表3所示。

表3 两种分离器的容积利用率

3.2 流型分析

图3~图6显示了由CFD计算得出的分离器内部流体的运动轨迹及速度大小,定量地说明了油水相在分离器内部的运动情况。迹线是流体质点流经流场的运动轨迹,流体质点流经每一相的液相区域而没有过多的回流时,分离效率提高。回流的出现会导致分离器的容积利用率降低。由于旋流的形成,回流区域的段塞流的运动方向发生改变,一些流体质点沿着相反的方向运动,造成液相停留时间加长而分离效率降低。CFD计算清楚地显示出了分离器内部的回流区域。虽然回流的产生是不可避免的,但可以通过改变流动条件、合理设计分离器内部结构来使回流区域缩小。

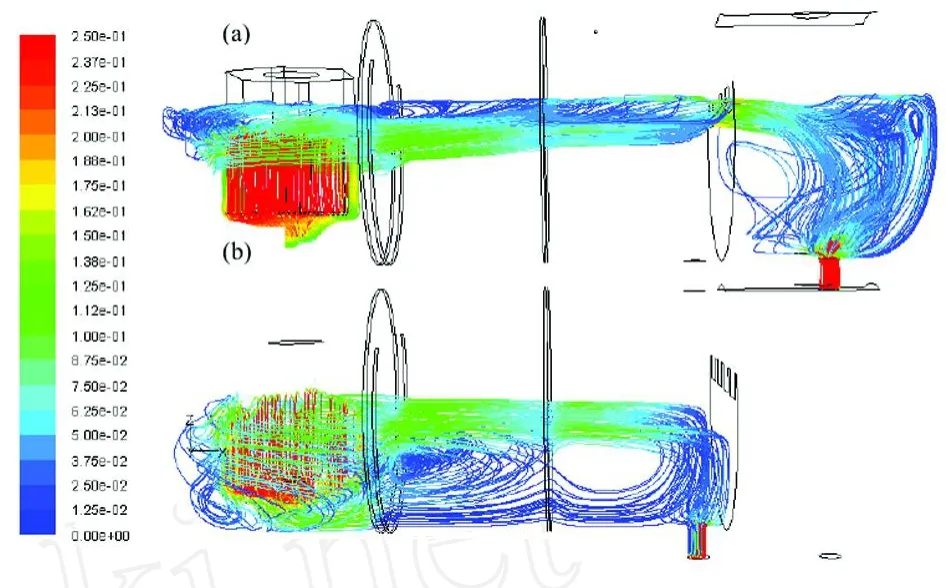

3.2.1 高压分离器的原始设计和改良设计

图3(a)显示了原始分离器中油水相的流动轨迹。图5中的油滴运动轨迹显示,入口处高速流动的流体质点在油水界面处的隔流板发生交错,在入口折流板后生成了一个很小的回流区域。然后流体质点沿着中轴线对角线方向向下游运动,此过程受多个参数的影响 (包括速度、密度、隔板与堰)。第二个油相回流区域出现在堰与排油管出口之间。CFD计算结果显示:油相的容积利用率为82%。由于油水界面各相流速的巨大差异,导致水相的运动区域中产生了两个很大的回流区域 (图3)。当高速的油水混合物在水相上流动时,第一个回流区域在两个隔板之间形成。同样,在出口折流板和堰之间,第二个回流区域形成。结果显示,水相的容积利用率很低,仅有55%。整个分离器内部液相的容积利用率仅为68%。

图3 原始设计的高压分离器内部油相与水相的运动轨迹(速度的大小以轨迹的颜色区分)

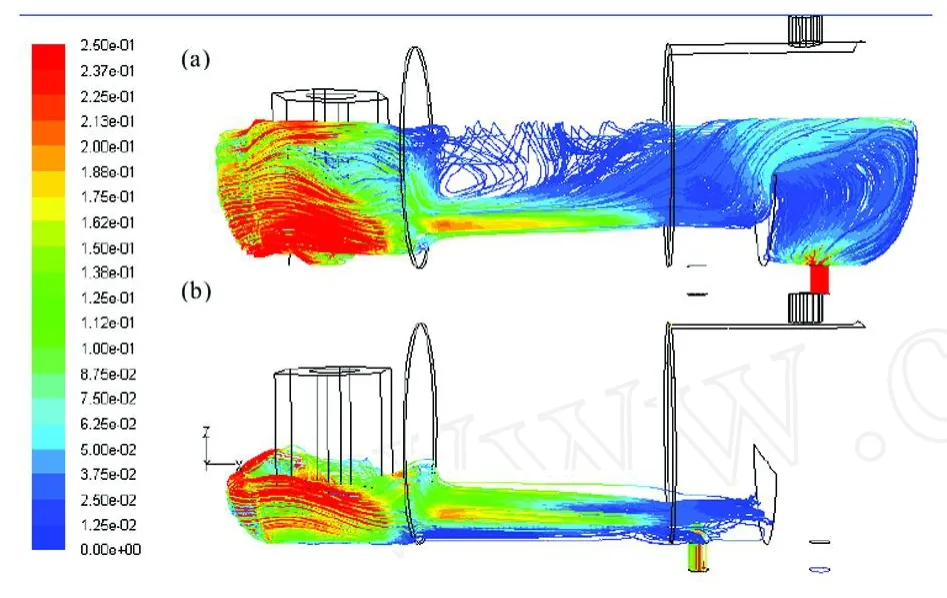

图4(a)和图4(b)显示了改良后的高压分离器内的油水相运动轨迹。油相运动轨迹图6(a)显示:在入口折流板后存在一个回流区域,比原始分离器中观察到的回流区域要大,主要是由于油水界面低的缘故。由于只是非常少的流体质点改变了原始流动方向形成了回流,这个回流区显得非常薄弱,所以对油相的容积利用率不会产生多大的影响。改良后的分离器堰的位置向油流下游方向移动了725 mm(离排油管出口更近),这将使油相在与堰交错之前的油水相停留时间延长,易于油水相分离。因此,在入口折流板附近会产生一定影响的弱油相回流区可能会被扩展的油相界面所平衡。与原始分离器不同,改良后的分离器中油相液位较高,并且堰的高度也较原始分离器低,所以改良分离器中堰后并没有出现显著的油相回流。CFD计算表明:改良分离器的油相容积利用效率为84%,较原始分离器中的有所提高。改良分离器中水相运动轨迹显示 [图4(b)]:并不像原始分离器在两个隔板之间的水相中产生了两个大的回流,改良分离器中只是在入口折流板后形成了一个很窄并且不很显著的回流。所以,水相的容积利用率为75%,液相容积利用率为83%。

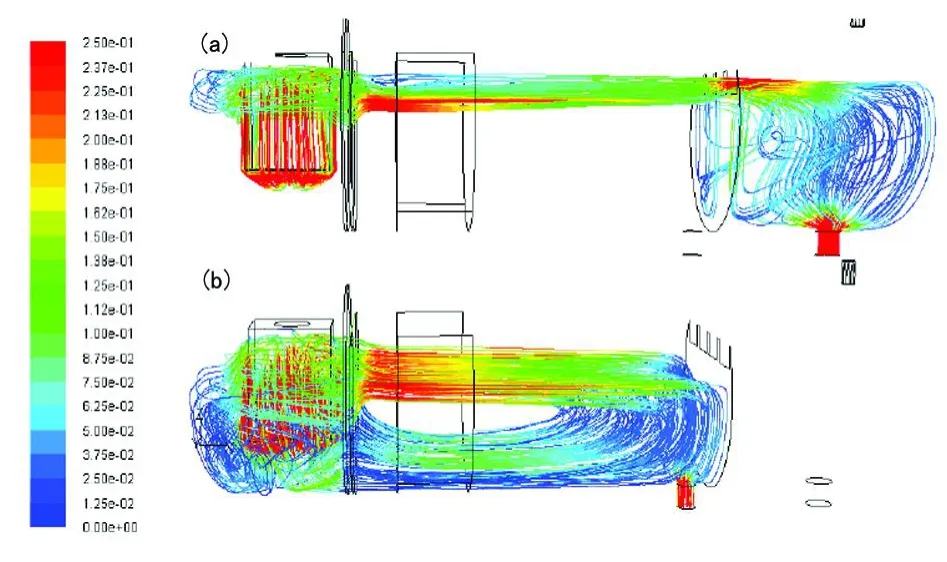

3.2.2 低压分离器的原始设计和改良设计

图5(a)和图5(b)显示了低压分离器中油水相质点的运动轨迹。当高速流动的液相质点流经油水界面处的入口折流板时,油层表面速度加快,油层底部由于受到流速较慢的水相的影响速度减慢,从而在入口折流板后产生了一个小的回流。而高速油流通过堰槽时则在堰后产生了一个很大的回流区。CFD计算显示:油相的容积利用率为87%。水相运动轨迹图 [(图5(b)]:由于轴向流动的高速液流在油水界面处穿越隔板,所以产生了一个很大的回流。分离器只有一个隔板,由此产生的回流也只有一个,所以,水相中的很大一部分并没有很好地利用起来。CFD计算结果显示:水相的容积利用率很低,仅为52%。整个分离器的容积利用率也仅为68%。

图4 改进的高压分离器内部油相与水相的运动轨迹 (速度的大小以轨迹的颜色区分)

图5 原始设计的低压分离器内部油相与水相的运动轨迹(速度的大小以轨迹的颜色区分)

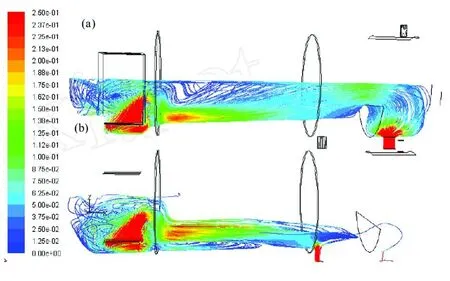

图6(a)和图6(b)显示了改良后的低压分离器内的油水相运动轨迹。油相运动轨迹图 [(图6(a)]显示在入口折流板后产生了一个比较薄弱的回流区域。由于油水界面较低,改良后分离器内产生的回流区域比原有分离器大。与预先估计相同,由于没有产生较强的逆流 (少的流体质点形成回流区域),所以这个回流区很薄弱。改良后的分离器堰的位置向油流下游方向移动了1 695 mm (离排油管出口更近),使得油相层长度加长,油相停留时间延长,更易于油水相分离。并且,延伸的油相区补偿了入口折流板后产生的回流所带来的影响。由图中还可看出,堰上油流没有产生明显的回流现象。CFD计算结果显示:改良后分离器油相的容积利用率为94%,而原先的只有87%。水相运动轨迹显示 [图6(b)]:并不像原始分离器中入口折流板后产生了一个大的回流,改良分离器中只是在入口折流板后形成了一个不很显著的回流。所以,水相的容积利用率为75%,液相容积利用率为83%。值得一提的是,改良分离器采用了两个隔板 (代替了原始分离器中的一个隔板),这将更有利于控制回流区域。所以,改良分离器的水相容积利用率为95%,而原先只为52%。改良分离器容积利用率为94%。

图6 改进的高压分离器内部油相与水相的运动轨迹 (速度的大小以轨迹的颜色区分)

4 结论

◇通过改变入口、隔板、堰和捕雾器设备可以提高入口分离器和低压分离器的性能;

◇保留入口分离器的入口装置,改良低压分离器入口装置,从而降低发泡带来的影响;

◇去除原先的孔板式疏流板,改为开放式过流空间,从而有效地控制流体的流动;

◇将疏流板移至改进设计处;

◇调整堰的高度和位置,提高分离器的容积利用率;

◇改进堰前的捕雾器;

◇调整液位高度,使得水相和油相有相似的过流速度。

资料来源于美国《SPE 115735》

10.3969/j.issn.1002-641X.2010.5.011

2009-03-05)