一种环保节能的标牌制造方法

2010-10-13沈阳市标牌制造厂祁伯伟

沈阳市标牌制造厂 祁伯伟

一种环保节能的标牌制造方法

沈阳市标牌制造厂 祁伯伟

沈阳市标牌制造厂是40年前由沈阳机床集团前身(沈阳第一机床厂)支援下组建的一所校办工厂,在过去的40多年中,主要产品是机床或机械设备的金属凸凹面板、铭牌。伴随国家机器制造业的高速发展,各种机器设备技术性能和科技含量不断提高,国际市场所占份额不断增大,机器制造业的强国地位不断提高,陈旧的腐蚀喷沙工艺与国际通行的节能、环保、低碳的要求不相适应,国际的环保、节水也要求我们必须走先进国家的阳极氧化工艺。

为此沈阳市标牌制造厂多年前到日本与世界机床行业排头兵——日本马扎克机床配套的标牌生产厂家进行过交流学习,看到世界顶级机床配上他们生产的各式铝质阳极氧化标牌很协调高档,他们生产环境在日本那样环保要求非常严格的标准下,各项环保指标均达标,当时大家的印象是生产工艺简捷、生产环境优雅、产品高档,回头看当时他们在环保节能、低碳方面已做的非常好了,值得我们学习。

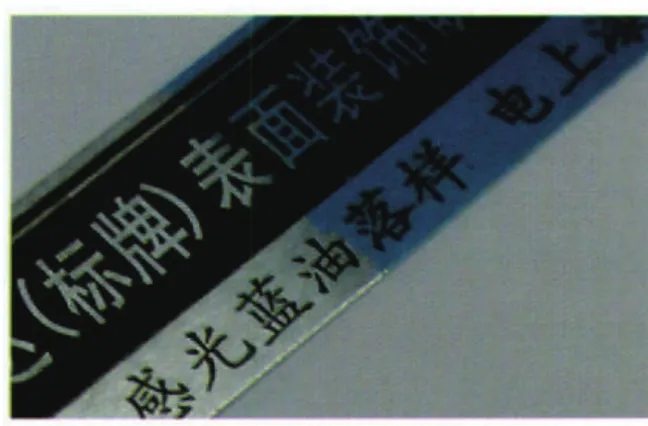

回来后,机床一厂领导也支持尽早生产出日本马扎克机床的标牌,当时材料和技术的不熟练,产品质量总是不十分理想,但对马扎克机床标牌的生产始终没停过。随着近年来国家对东北工业振兴力度的加大,机器制造厂家要求生产出世界一流的标牌配套产品。在同行的大力协助下,终于掌握并生产出马扎克机床标牌的合格产品,现将心得经验与大家交流以待提高。

铝的阳极氧化工艺虽有几十年历史,但在当今仍是一项很有前途的技术,应用广泛,尤其在标牌制造上,它节能、环保、低碳,适合大批量生产。

目前情况下,沈阳标牌制造厂借鉴国内外先进生产企业的技术成果,独立走出了一条自己的生产路线,其工艺技术如下:

1.铝材选择

2.碱腐蚀去灰

3.硫酸阳极氧化

4.水洗

5.染料上色

6.封闭

我们把碱腐蚀与去灰归为:表面前处理。以上工艺过程对于不同类型的阳极氧化,工艺过程是可以变动的。阳极氧化工艺的正确选择是着色成功、生产合格标牌的前提。下面把生产这六个环节做单独介绍。

一、铝材的选择

铝氧化及二次氧化标牌,铝材是关键。尽管技术要求要使用纯铝,事实上所有铝的板材商品都是合金铝,适合生产标牌的合金铝牌号有:1090、1080、1050、1030等,5052、6063牌号铝材也可以。没有牌号的冷轧铝板是生产不出高档氧化标牌的。

二、铝板的前处理

这道工艺的目的是为下步阳极氧化做好准备,要求处理后的铝板表面没有油迹、划痕、手印、氧化膜。实际上要求铝板的表面没有残留的痕迹是不可能的,但痕迹的高低差应该在40μm以下,这种表面的粗糙度能够用指尖或指甲触摸感到,越过这个数值过度粗糙的铝板一般视为不合格。

碱蚀液使用20%NaOH水溶液,温度50℃,时间2~5分钟左右,碱蚀处理时间延长或温度升高是减轻铝板表面划痕的补救措施。如生产高反射表面氧化产品,就要使用弱碱性的,如碳酸钠、磷酸钠等弱碱配方。

碱蚀处理后,因为铝被择优溶解,铜、硅、铁这些不溶解的成分会留在铝板表面,形成肉眼可见的黑灰,通常称之为灰。除去这层灰是用15~20%的常温硝酸溶液处理,用氧化废硫酸液处理更好,只是处理时间要长,并在硫酸槽中适当加氧化剂。处理后的铝板要求洗净后不允许有硝酸残液带到下一道工艺。

三、氧化工序

铝板的阳极氧化是生产高质量氧化标牌的核心环节。沈阳标牌制造厂采用直流低压电源,硫酸氧化槽液配方,采用190g/L,槽温20℃,电流密度1.2A/dm2,水循环冷却液流搅拌。

铝氧化标牌的色泽,一般都是用有机染料染色,凸凹标牌还需进行二次氧化处理,所以每次氧化所用的氧化时间、电流要有所不同:一般头次氧化时间要短,二次氧化时间要长。在氧化工序中,至关重要的环节是电流节点的处理,即夹持铝件夹具与电源导电铜梁的连接。从电源到氧化件,应该注意两个重要的活动电节点。

1.电源铜梁与夹具座尽可能要“面接触”。如果这个位置的连接只是点接触或线接触,那在大电流通过时,就会发热,造成电流的无效率损耗。减少用在铝板上的有效氧化电流。为了保持良好的接触,采用夹紧型电接触装置,铜材为接触点是最好的选择。

2.夹具与铝板的接触采用专用的铝夹具,夹具与铝板之间要保持5kg/mm2的压力,如遇特殊形状铝件,可采用钛夹具,钛夹具的接触力可达到20kg/mm2。

采用铝质的固定夹具应注意铝夹具的碱蚀而引起的松动。严格认真的铝板前处理及通畅的夹具节点电流是生产铝氧化标牌的关键。氧化槽阴极采用铅板,阴阳极比为1:1.5。生产阳极氧化标牌,浅色调的氧化膜厚要达到6~9μm,黑色15~20μm,阳极氧化膜的厚度可由槽液的电流和时间控制。

一般情况下生产硫酸阳极氧化膜的厚度,按下式计算:

膜厚(μm) = 0.3(系数)×电流密度(A/dm2)×时间(min)

例如:要生产17μm膜厚,电流为1.2A,其所用时间为:时间(min) =17/(0.3×1.2)=47(min),即需要47分钟。

四、水洗工序

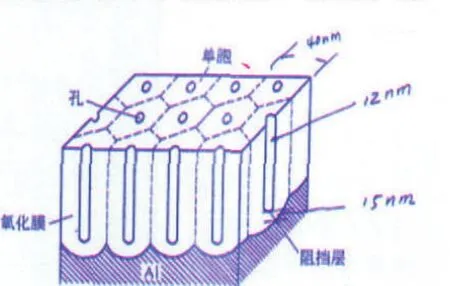

铝阳极氧化工艺各工序之间的水洗看似简单平常,实际上此工序非常关键。铝板作为阳极进行电化学氧化,会在铝的表面生成阳极氧化膜,这个氧化膜是非常规整的,所谓蜂窝状结构,即六角形结构,其中心有一个与铝基体表面垂直的小直径的微孔。对铝材进行阳极氧化处理后,生成多孔型阳极氧化膜,这层氧化膜的特点是透明的、非导电体、高硬度约为HV230,这层氧化膜的化学组成为Al2O3,在70℃以上的水溶液中,氧化膜吸收结晶水,体积膨胀,这些特性使铝材在电子、新能源、建筑、装饰各领域有着不可替代的重要作用。氧化标牌的染色和封闭就是使染料的颗粒进入到氧化铝的小直径的微孔中,进而封闭住里面的特性。

如图所示,硫酸氧化铝膜微孔直径约12nm(纳米),染料颗粒直径在1.5~3nm,铝材阳极氧化膜的微孔可认为是底部封闭的毛细管,这些微孔垂直于基体金属表面。阳极氧化后,微孔被阳极氧化液和阳极氧化过程中生成的铝盐充满。这些残留在微孔中的硫酸与铝盐不易排除。外表的水洗很难除去微孔中的物质。

溶液中物质的移动只有两种方法,即对流和扩散形式,在对流过程中,全部溶液包括溶解的物质一起移动,搅拌、冲洗就是对流的一种形式。扩散过程的驱动力是化学浓度的梯度。

在微孔中充满残留溶液的情况下,微孔内的溶液是完全不能够搅拌的,因此扩散过程是去除微孔中硫酸和铝盐的唯一方法。水洗的作用只限于确保微孔以外的硫酸与铝盐的浓度尽可能的低,以增大微孔中驱动扩散的浓度梯度。

氧化结束后,水洗一般采用多级水洗至少要5分钟。氧化后的水洗方式、质量直接关系到下道工序的染色、上色质量及氧化标牌的内在质量。

五、染色

氧化铝的染色是有机染料分子扩散而渗透进入到氧化铝细小直径的微孔中的过程,需要严格按照染料厂家规定的操作条件去做。一般厂家规定:染料的水溶液的PH值在5.0~6.0,温度50~60℃(有时常温也可),一般浅颜色含量在2~5g/l,颜色深浅由氧化膜的厚薄决定。

溶解染料需用纯水,并先用少量加热充分溶解染料,待充分溶解后,再用水调到需要的浓度。有机染料有水溶型或溶剂型,与别的着色方法不同。

用有机染料染色可获得颜色艳、品种繁多的色调。有机染料的缺点是耐光性差,不适合在室外使用,因此特殊要求的标牌产品在染料的选择上,特别要注意。染色时间一般为30分钟,温度高时可缩短时间。只要上道氧化工序不出问题,铝氧化膜上色是很容易的。

六、封闭

氧化膜的封闭是一道不可缺少不能大意的工序。氧化膜在70℃以上水溶液中,吸收结晶水后体积膨胀2~3倍,从而导致微孔封闭。

反应式如下:

γ-Al2O3→γ-Al2O3•2H2O或γ-Al2O3•3H2O

镍盐封孔处理能显著提高阳极氧化膜的性能,沈阳标牌厂采用浓度5~7g/L,温度80~90℃,时间>5min,PH=5.3~5.8的工艺条件,具体时间由2min/μm计算。

封闭方式很多,有常温、低温等工艺,在实践中获得的数据是最好在高温下进行,这样可以最大限度减少浮色和标牌抗腐蚀性能。生产阳极氧化标牌占据多、快、好、省、低碳、环保、节能的优势。

在应用照相腐蚀法生产标牌的企业中,沈阳市标牌制造厂是唯一一家通过环保达标的工厂,只要对所确定的阳极氧化工艺做到心中有数,操作时,严格按工艺要求做,就能生产出合格的、达标的氧化标牌。

举例说明:下面要生产一种铝质二次氧化标牌,图纸要求:图形、文字黄色凸起,底凹下要求黑色的产品。

制造工艺如下:

一个黄字及图形且凸起,底面是黑色凹下的产品,按照选择的工艺分析这道工序要点,黄色部分氧化膜定为7μm即可,黑底要凹下17μm。

先将表面处理过的铝板下槽氧化20min,洗净,染黄色,晾干后按图纸要求制作网版,用透明耐酸碱油墨印上图形,图形部分上墨,烘干后放入碱蚀液中,碱蚀40℃时,2分钟左右,碱蚀深度在40μm以上。这时上透明油墨部分呈黄色,没被碱蚀,没上墨部分黄色被碱蚀掉,并被碱蚀刻凹下40μm,如黑底要砂面工艺,此时还要下到砂面剂中1min。

洗净后二次进氧化槽氧化50min,膜厚达到17μm后染黑色,封闭,即成成品。