3M6312圆柱滚子精研机传动箱导轮座改造

2010-10-11赵少鑫殷滨杰

赵少鑫殷滨杰

(1.哈尔滨轴承集团公司质量管理部,黑龙江哈尔滨150036;2.哈尔滨轴承集团公司滚子制造分厂,黑龙江哈尔滨150036)

1 前言

3M6312 圆柱滚子精研机,在加工滚子的过程中,机床经常出现故障,中停时间过长,两根导辊两端的轴承以及传动箱内蜗杆两端的轴承经常损坏,严重影响了生产的顺利进行。并且,精研后的滚子质量不稳定,粗糙度、几何精度以及滚子外径形状,有时达不到工艺要求,需要进行多次加工。不但生产任务不能顺利完成,同时也增加了工人的劳动强度。与导辊连接的万向节,在加工直径过大或过小的滚子时,经常出现死点(即转动中不灵活,别劲)。

2 现状调查及产生故障的原因分析

首先,对三种圆柱滚子(每种1万粒)在加工过程中,机床出现故障的次数、中停时间进行了统计,见表1。

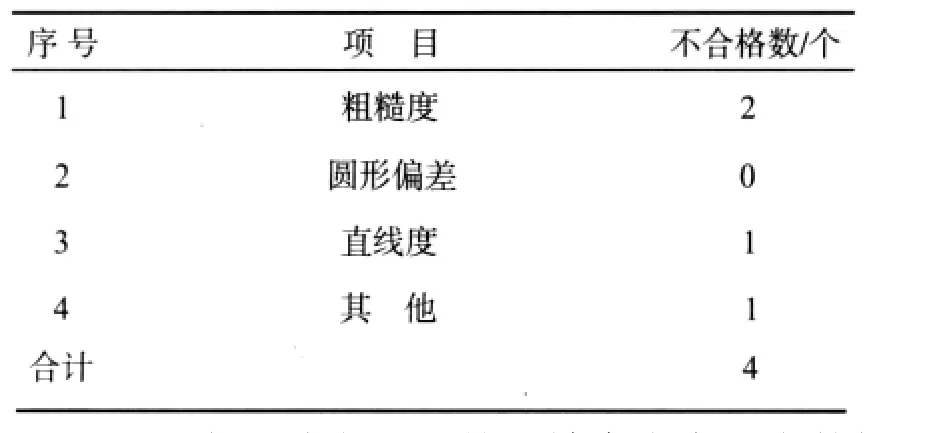

又在15×15mm滚子中取出1 000粒进行测量,分析质量问题,见表2。

表1 滚子加工中停故障情况统计

表2 不合格品统计表

由表1可见,由于蜗轮轴承、导轮轴承的损坏给加工过程带来多么大的损失。同时,又可以看出加工较大或较小的滚子时,万向节的故障造成的时间浪费。

进一步又对3M6312精研机的工作情况进行调查分析,通过调查分析了解到,其精研机已使用30余年,其加工精度已达不到工艺要求,并且机床的故障率高,中停时间长。经研究发现并总结出以下三种原因:

(1)支承两根导辊的轴承座,由于长年磨损,与轴承外圈的装配间隙扩大,影响了导辊的运转。同时也大大降低了轴承的使用寿命。

(2)传动箱内的蜗杆、蜗轮的轴承座,也存在着与第一个问题同样的问题。

(3)带动导辊的万向节,在加工直径尺寸过大或过小的滚子时,由于需要调整导辊的距离,使两根万向节由原来的平行状态变成外“八”字或内“八”字的形状。在传动时发生别劲现象。

滚子加工过程中出现粗糙度、圆形偏差、直线度三个不合格项目,产生的主要原因是轴承与轴承座的间隙大,使导辊运转精度不好所产生的。

3 解决方法

3.1 导辊轴承座的改造

导辊轴承座原来的设计是一体的如图1所示。在更换导辊和轴承时,都要将导辊以及整个轴承座拆下来。不但中停时间长,调整也费劲。根据现有的情况,原来的轴承座已经磨损的不能继续使用了,必须重新制作。在这种情况下,我们改进了设计,将原来一体的轴承座改为两体如图2所示,用螺栓将上下两体连接,即方便了导辊与轴承的更换,又能调整轴承座与轴承外圈的装配间隙。这样就可以提高轴承的使用寿命,同时更能有效的保证导辊运转的稳定性

图1 改进前轴承座结构

3.2 蜗杆轴承座和传动箱的改造

针对传动箱内蜗杆等一些部件磨损的问题,采取了经济实用的方法。就是对磨损的部件镀铬,来恢复磨损部件原有的配合尺寸。对蜗杆轴用镀铬的方法对磨损部位进行修复,镀铬层厚根据磨损程度确定,然后对蜗杆进行磨削加工,使蜗杆轴的精度恢复到原有的配合尺寸,这种方法即方便又快捷,为分厂节约了资金。

图2 改进后轴承座结构

3.3 传动装置的改进

针对万向节易出现“死点”的问题,我们查找原因,发现是由于蜗轮减速器位置发生了向左方向位移15cm,不在两滚棒中心从而导致万向节出现“死点”,因此,我们将蜗轮减速器调回到两滚棒中心位置,解决了万向节出现“死点”的问题,如图3所示。

图3 改进后蜗轮减速器与两滚棒位置

4 结束语

经过改进,使机床的精度有了很大的提高,不合格品减少了,返修率降低了。故障率在改进后至今为零。在使用过程中,我们又在15×15mm滚子中抽取1 000粒进行测量,结果见表3。

表3 不合格品统计表

不但不合品减少了,并且精度也有一定的提高,粗糙度平均提高了1级,圆形偏差减少了1μm,直线度减少了0.5μm。加工范围由原来的10-25mm提高到4.5-5mm,为分厂节约资金3万元。