双端面磨床平面磨伤及划伤原因分析

2010-10-11贾淑晖

贾淑晖

(哈尔滨轴承集团公司 南直轴承分厂,黑龙江哈尔滨150056)

1 前言

M Z7675双端面磨床在磨削深沟球轴承套圈平面过程中,平面磨伤及划伤一直没有从根本上解决,每天检查员都能检出2~3%平面磨伤和划伤等不合格品,返修时对于没有牙口的套圈,可以通过宽度尺寸过磨来挽救;而对于有牙口的套圈,宽度尺寸过磨会破坏牙口的位置,压盖后成品质量不合格,所以有牙口的套圈平面不允许过磨,套圈平面磨伤废品一直占废品总量的30%左右,居高不下。为解决套圈平面磨伤及划伤问题,分析一下产生问题的原因,并阐述解决的方法。

2 磨削原理

MZ7675双端面磨床是贯穿式磨削,如图1所示。套圈进入磨削送料机构后,沿着上、下导板通过两个异向旋转砂轮,磨掉套圈两个端面余量,从而获得相互平行的两个端面。

图1 贯穿式双断面磨削示意图

磨削前必须调整好两个砂轮的相对位置,使其在水平面内倾斜一个适当的角度,使砂轮进口大于出口,从而均匀地磨去套圈端面的余量。为使两个砂轮在垂直平面上平行,可以对它们进行调整。

3 原因分析及调整方法

常见的磨伤、划伤形式有以下几种,如图2所示。下面从两砂轮相对角度、砂轮与进出口导板的相互位置、砂轮形状及砂轮修整等方面分析各种磨伤及划伤产生的原因及解决的方法。

图2 常见磨伤及划伤示意图

3.1 两砂轮在水平面内相对倾斜角度的影响及调整方法

若想均匀磨去余量,使套圈端面获得光滑的表面,两砂轮在水平面内必须倾斜一个适当的角度,使砂轮进口处宽度大于出口处宽度,如图3所示。套圈端面磨削经过粗磨——细磨——光磨三个过程,使套圈在磨削区域受力均匀,运动平稳,易获得光滑的表面,不容易产生磨伤。但两个砂轮端面在水平面内的倾斜角度不能过大或过小,若两砂轮端面在水平面内倾斜角度过大,那么进口一侧磨削量小,余量都集中在出口一侧,使出口一侧磨削深度增加,磨削力增大,没有光磨阶段,表面粗糙增高,砂轮末在出口处增多,如果不能及时排出,产生堆积,套圈移动阻力增大,在出口处产生歪斜,套圈平面边缘容易产生刀削形磨伤,如图2 b所示,同时堆积的砂轮末还会划伤套圈端面,如图2 e所示;若两个砂轮端面在水平面内相对斜量过小,进口处的挡板和导板之间的距离稍大一点,套圈进入砂轮磨削之前,由于运行不顺畅,容易斜撞在砂轮外圆边缘上,结果在套圈端面边缘倒角处就会多磨掉一块,形成刀削形磨伤,如图2 b所示。为了减少平面磨伤,每次换活前,必须调好两个砂轮在水平面内相对倾斜角度,一般用一个平面已磨好的同样型号套圈,塞入两个端面的进、出口处,根据套圈端面与砂轮的松紧程度来测定两个砂轮在水平面内的倾斜量,即把套圈塞入较松的一端,然后转动进给手柄,使砂轮轴向移动,直至使套圈松紧度和另一端一样为止,这时从手柄刻度盘上读到的砂轮轴向移动距离,就是两个砂轮在水平面内相对的倾斜量,一般两个砂轮在水平面内倾斜量最好小于等于加工余量的一半。

3.2 进出口导板的影响及调整方法

图3 在水平面内两砂轮倾斜角度示意图

卧式MZ7675双端面磨床没有固定的调整基准,一般习惯把右砂轮端面作为调整进、出口导板位置的基准。为了保证工件在进入和退出磨削区域时和贯穿磨削过程中的运动方向不发生改变,应调整进出口导板与右砂轮端面平行,而且保持一定的高度关系。如果磨削时导板与砂轮不平行或砂轮相对导板过高或过低,都会使套圈进入磨削区或离开磨削区时发生倾斜,使套圈端面局部产生啃伤或刀削形磨伤现象,如图2 a、2b所示,导板调整不当造成的磨伤深度大,无法修复。经过试验,一般右砂轮端面比进口导板高出量不大于1/2端面的磨削余量,右砂轮比出口导板高出0.03mm左右即可,见图4。

图4 右砂轮端面与进出口导板的相对位置示意图

3.3 砂轮端面修整及端面几何形状的影响与调整方法

磨削过程中由于摩擦原因,砂轮磨粒将逐渐变钝,切削性能降低,磨削工件时作用在磨粒上的切削压力不断增大,当压力增大到一定程度时,有些磨粒会发生崩裂,另有些磨粒则整个脱落下来,它们又形成新的切削刃。但是磨钝的磨粒不是全部都能脱落下来,造成砂轮工作表面粗糙,磨削时,使套圈表面粗糙度值增大。在出口处挡板与导板距离稍大时,容易产生横条形磨伤,如图2 c所示;又由于砂轮从中心到边缘磨削速度不一样,造成砂轮边缘磨粒脱落快,砂轮工作表面中间形成凸起,磨削时套圈端面边缘会产生“白边”磨伤,如图2 d所示。凸起过大,磨削时,套圈的运动方向发生改变,容易造成套圈边缘啃伤,如图2 a所示。所以砂轮磨削一定数量工件后,如发现平行差变大,表面粗糙度增大时,必须及时修整砂轮,否则将影响加工质量。

修整砂轮时,调整好修整器,修整速度不能过快,保证砂轮工作面具有较小的粗糙度;同时也不能使砂轮工作表面过凹或过凸,必须接近平直,保证套圈在磨削区域移动方向一致,否则都会造成套圈端面啃伤,如图2 a所示。

3.4 进出口挡板的影响及调整方法

若套圈进出口挡板与导板之间的距离过大,且不平行,则套圈定位性不好,进出磨削区产生歪斜,造成套圈端面磨伤;若套圈进出口挡板与导板之间的距离过小,则工件运动阻力大,工件进给不均匀,也会造成磨伤和划伤。所以根据实际经验,进口挡板与导板之间的距离用没加工过的套圈进行调整,若套圈运动时不产生歪斜顺利通过,则距离合适且相互平行;出口挡板与导板之间距离应比加工后的套圈宽0.1mm左右即可。

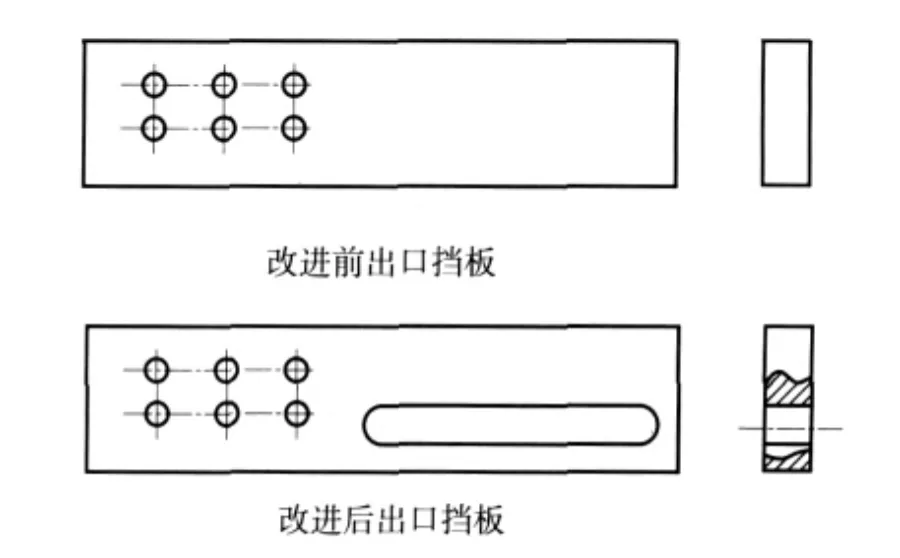

但在磨削外径较小的套圈平面时,出口挡板与下导板距离调整得很近,出口处的空间较小,当工件移动到砂轮出口时,出口挡板挡住工件的同时,也阻碍了砂轮末的排出,这时冷却水不能将砂轮末完全冲掉,剩余的砂轮末会把套圈划伤,同时也会阻碍套圈运动,使套圈歪斜,被砂轮磨伤。针对这样情况对出口挡板进行了改进,在原来的挡板上开了一长孔,如图5所示,砂轮末能从这个孔排出一部分,加上冷却水的冲洗,就避免了砂轮末在出口处的堆积,这样就基本消除工件平面在出口处被磨伤或划伤的现象。

图5 改进前后出口挡板的结构

3.5 上、下导板影响及调整方法

磨削时,上、下导板宽度必须比套圈幅高窄一些,避免碰到砂轮工作面,但不能过窄,过窄会使套圈运动不平稳,套圈端面会产生“白边”磨伤现象。一般上、下导板的宽度比套圈幅高窄2~3mm为好。另外还要适当调整下导板,使其进口高、出口低,工件能够顺利滚出。

3.6 砂轮进给量的影响

左右砂轮进给量必须均匀,保持导板与砂轮端面之间的正确位置,从而保证工件磨削时的运动方向始终保持一致,避免工件磨伤。

4 结论

通过以上几个方面的分析,并在现场进行实际调整和对出口挡板进行改进,然后进行磨削试验,共磨削了五个规格的产品各5 000件,共计加工2 5000件,出现平面伤只有9件,不合格率只有0.036%。

从试结果看出,磨伤和划伤数量大大减少。因此可以得出结论,按照以上几个方面调整机床,并对出口挡板加以改进,平面磨伤及划伤可以基本得到解决,从而降低平面工序的废品,减少返修带来人力和能源的浪费,降低加工成本。