等离子熔覆高铬铁基涂层高温耐磨性与耐空蚀性*

2010-10-09刘均波

刘均波

(潍坊学院,山东 潍坊 261061)

等离子熔覆高铬铁基涂层高温耐磨性与耐空蚀性*

刘均波

(潍坊学院,山东 潍坊 261061)

采用等离子熔覆工艺,以Fe-Cr-C-W-Ni复合粉末为原料;在Q235钢基材表面制备了高铬铁基复合涂层。测试了涂层的高温耐磨性和耐空蚀性。结果表明,涂层中含有大量硬质耐磨相(Cr, Fe)7C3,具有较高的显微硬度,涂层在高温干滑动磨损条件下具有优异的耐磨性能和载荷特性,经44 h空蚀试验后累积的质量损失量为0Cr13Ni6Mo不锈钢的0.497倍,具有一定的耐空蚀性能。

等离子熔覆;高铬铁基涂层;高温耐磨性;耐蚀性

磨损是机械零部件最常见的主要失效形式之一[1],并导致巨大的能源及材料浪费,研究开发优异耐磨材料是减少磨损最有效途径之一。高温耐磨机械零部件工作条件恶劣,要求材料既具有优异的耐磨性能又具有良好的高温强度和抗氧化性能[2-3]。(Cr,Fe)7C3金属陶瓷具有硬度高、耐腐蚀性及抗氧化性好等优点,常被用作耐磨或抗氧化涂层的增强相[4-5]。但(Cr,Fe)7C3的脆性致使该材料目前尚不能作为整体结构材料来使用。然而其极高的常温和高温硬度及金属键和共价键共存的性质,使(Cr,Fe)7C3具备了作为耐磨复合材料中耐磨增强相的条件[6]。固溶了大量合金元素的γ固溶体具有良好的塑性、韧性及较高的强度,以高硬、耐磨的(Cr,Fe)7C3金属陶瓷作为增强相,以韧性、塑性良好的γ-Fe固溶体作为基体的Cr7C3/γ-Fe复合材料涂层,应具有优异的高温耐磨性能,在此方面的研究报道很少。为此,以铁粉、铬粉、钨粉、镍粉等为原料,经等离子熔覆获得了原位合成高铬铁基涂层。分析了高温磨损试验条件下涂层的耐磨性能和耐蚀性,并对其耐磨性和耐蚀性机理进行了初步的探讨。

1 试验材料及方法

试验基体材料选用Q235钢,试样尺寸为150 mm×150 mm×20 mm。试验用粉末为Fe、Cr、W、Ni粉末和作为碳的前躯体的蔗糖。熔覆设备是DFR-I型反应等离子熔覆机床,工艺参数为:工作电流400 A,保护气体和电离气体(A r)流量均为1.0 m3/h,送粉气(A r)流量0.5 m3/h,等离子束流的扫描速度600 mm/min,同步送粉量280 g/m in,喷嘴距离工件距离30 mm。基体材料为阳极,等离子炬为阴极,对基体进行多道连续扫描,使整个表面均得到处理。垂直于涂层截取试样,加工成18 mm圆柱形,涂层表面抛光。

高温滑动磨损试验在自行设计的销-盘式摩擦磨损试验机上进行,选取调质C级钢作为标样,为满足试验机对试样尺寸的要求,将对比试样和等离子熔覆高铬铁基涂层试样均用电火花切割成尺寸为6mm 6mm 7mm的矩形块,作为磨损上试样,以试样的6mm 6mm表面作为磨损面;选取具有较高的高温硬度及优良的抗氧化性能的镍基高温合金GH22(室温硬度500HV)作为圆盘状下试样。载荷98N,相对滑动速度0.15m/s,滑动距离508m。

空蚀设备为J93025型超声振荡磁致伸缩仪,双峰振幅42μm,频率(19±1)k Hz。试验用水为(25±1 )℃自来水。选取耐空蚀性能优良的0Cr13Ni6Mo不锈钢按相同规格试样进行相同试验条件下的对比试验。用LEO1450扫描电子显微镜观察涂层的显微组织,用XD-3A型X射线衍射仪测定涂层的析出物相,用HV-1000型显微硬度计检测涂层及结合界面处的硬度,载荷200 g,保持时间为10 s。试样在每次空蚀试验前后分别进行清洗、烘干、用精度为0.1mg的FA 1004N型分析天平称,再用光学显微镜(OM)、扫描电镜(SEM)观察表面涂层空蚀过程中的形貌变化。

2 结果与分析

2.1 高铬铁基复合涂层的显微组织

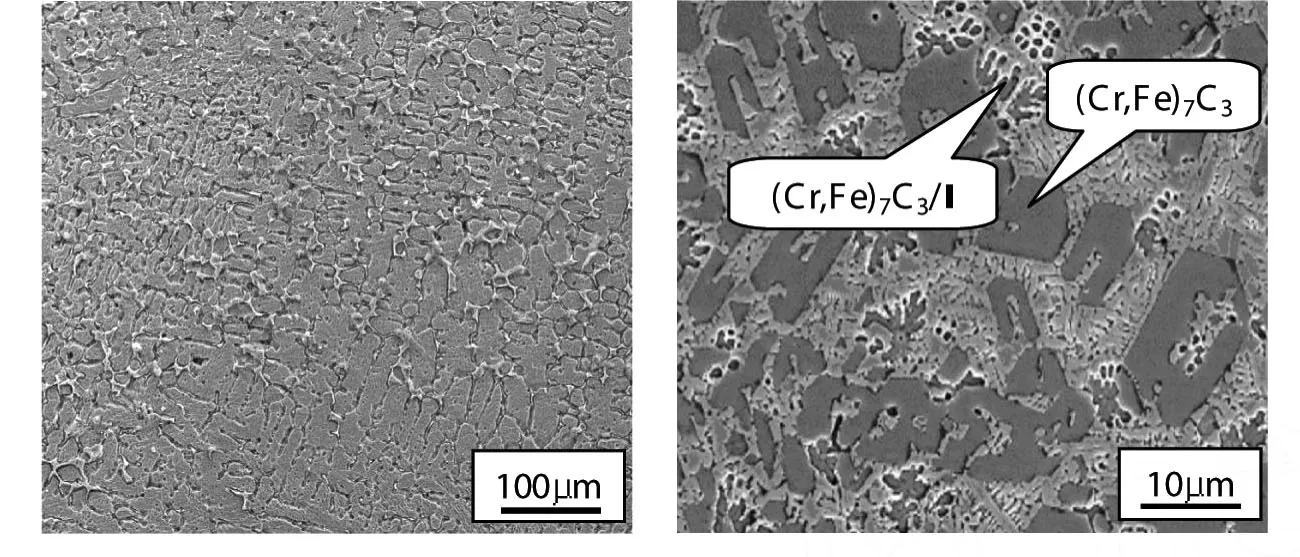

图1 等离子熔覆高铬铁基复合涂层典型组织SEM照片

图1为等离子熔覆高铬铁基复合涂层的典型组织照片,可明显看出,涂层显微组织结构特征为黑色块状初生相均匀分布于灰白色共晶基体上。共晶组织细小均匀,XRD结合EDS分析结果表明:规则块状初生相为(Cr,Fe)7C3,其体积分数约占整个涂层的60%,硬度为HV 1100-1300。共晶基体中体积分数较高的白色组织为γ固溶体,EDS分析结果表明γ固溶体中固溶有大量的Cr和少量的W、Ni,在随后的冶金熔池冷却过程中以γ的形式保持到室温。共晶基体中颜色较深的不规则粒状组织为共晶(Cr,Fe)7C3/γ。

2.2 Q235钢和等离子熔覆高铬铁基涂层磨损表面形貌

图2 600℃高温滑动磨损表面SEM形貌

图2为Q235钢和等离子熔覆高铬铁基涂层与对磨盘镍基高温合金GH22在载荷为98N、相对滑动速度为0.15m/s、试验温度为600℃、磨损滑动行程为508m试验条件下的磨损表面SEM形貌。从图2(a)可以看出,Q235钢磨损表面布满了既宽又深的犁沟及大块的粘着剥落坑,表明在600℃高温下,镍基高温合金GH22对磨盘表面的微凸体对Q235钢产生了较严重的犁削和擦伤作用,同时两摩擦面之间产生了严重的粘着磨损。而涂层磨损表面均比较光滑,只有轻微的擦划痕,没有明显粘着磨损的痕迹。对图2中的黑色凸起区域进行EDS分析,确定其成分为(at.%):10.18%O,1.44%Cr,86.39%Fe,1.63%Ni。黑色凸起区域Fe、Cr、O含量较高,这一结果表明GH22对磨盘材料向涂层表面发生了涂抹转移,Ni的存在说明转移层中也含有少量的涂层在高温磨损过程中脱落的磨屑,氧的存在表明在环境温度及摩擦热的双重作用下涂抹转移层材料发生了氧化。

图3为等离子熔覆高铬铁基涂层与对磨盘镍基高温合金GH22在载荷98N、温度600℃、相对滑动速度0.15m/s、磨损滑动行程508m试验条件下磨损表面亚表层形貌,可以看出,初生(Cr,Fe)7C3增强相与涂层基体基本上处于同一平面上,初生(Cr,Fe)7C3增强相没有出现剥落及开裂现象,磨损表面亚表层无明显塑性变形特征。

图3 等离子熔覆高铬铁基涂层高温滑动磨损表面亚表层SEM形貌

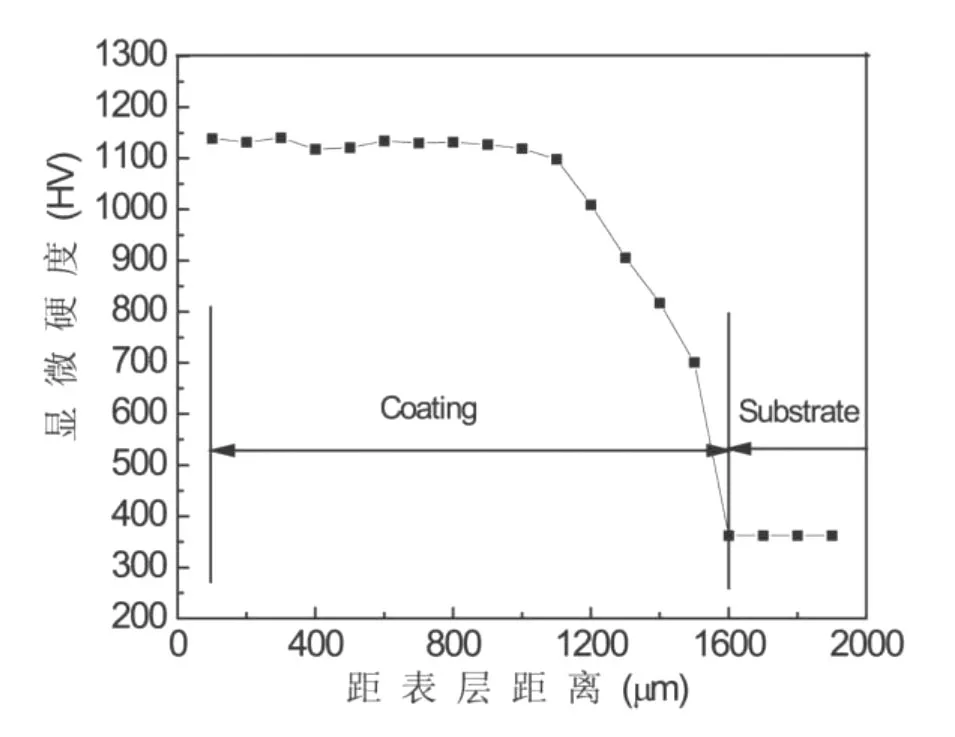

2.3 高铬铁基复合涂层的显微硬度

图4为涂层由表及里的显微硬度分布。由图4可见,涂层内硬度分布比较均匀,涂层具有较高的硬度,平均约为1100HV0.1,表面硬度高且分布平缓,由表及里逐渐降低到基体的硬度。

图4 涂层显微硬度

图5 等离子熔覆层与不锈钢的空蚀质量损失曲线

2.4 高铬铁基复合涂层的耐空蚀性

图5为等离子涂层空蚀质量损失曲线。由图5可见,0Cr13Ni6Mo不锈钢和涂层空蚀过程中的前16 h质量损失相当,20 h后0Cr13Ni6Mo不锈钢质量损失加快,经44 h空蚀后,对比试样0Cr13Ni6Mo不锈钢的累计质量损失量为78 mg,涂层为38.8 mg,是0Cr13Ni6Mo不锈钢的0.497倍。这表明涂层具有一定的耐空蚀性能。

图6 等离子熔覆层空蚀不同时间后的表面SEM照片

图6为两种涂层空蚀一定时间后的表面SEM图。由图6可见,空蚀6 h后0Cr13Ni6Mo不锈钢表面出现一些小的针孔,0Cr13Ni6Mo不锈钢表面开始“变乌”,10h后针孔区域开始变大出现明显的空蚀坑,16 h后空蚀坑范围扩大,部分开始相互连接,深度增加,同时空蚀的数量不断增多。涂层空蚀初期形貌变化与0Cr13Ni6Mo不锈钢相似,空蚀8 h后开始有针孔出现,14 h后针孔区域开始变大出现明显的空蚀坑, 22 h后空蚀坑范围扩大,深度增加,空蚀坑相互连接,但坑深较浅。在相同时间内,0Cr13Ni6Mo不锈钢较涂层的空蚀严重。在空蚀过程中,空泡溃灭时产生的高压振荡波和高速微射流通过引起材料表面剧烈的塑性变形,致使材料表面裂纹萌生、扩展、局部断裂以及随后的空蚀剥落。因此,材料的耐空蚀性能与材料抵御变形的能力有关[4]。高铬铁基等离子熔覆层空蚀破坏的过程是:当空泡在涂层表面溃灭时产生的高压振荡波和高速微射流诱发部分γ相转变为马氏体组织[5],同时γ相受到冲击力作用会发生塑性变形,出现大量的形变位错和孪晶[6]。由于γ相被断续网状分布的奥氏体枝晶及枝晶间(Cr,Fe)7C3等化合物形成的硬质相晶界分割开,因此阻碍了滑移和孪晶的产生,使得位错在晶界处塞积并不断聚集,于是晶界附近形成较高的应力场。应力场的存在一方面加速了形变马氏体组织的形成,另一方面,当应力达到一定值,超过了晶界中脆性相所能承受的临界应力值时,这些相开始萌生裂纹并以一定角度向内部扩展,几条裂纹交会或与底面相贯通后,造成小部分弱相脱落,形成小的针孔即空蚀坑[7]。

图7a为空蚀1 h后气孔附近裂纹形成的SEM照片。涂层晶界相硬度越高,晶界内气孔、杂质越少,阻止位错滑移和孪晶产生的能力越强。当晶界内存在杂质、气孔、裂纹等缺陷时,空蚀坑的形成将变得非常迅速。空蚀孔附近的杂质相由于一侧作用力的消除而受力不均匀,导致其与基体的结合受到破坏脱落并在周边基体上产生裂纹(见图7b),裂纹沿杂质相边缘扩展交汇或底部贯通,使空蚀坑增大,并沿晶界延伸(见图7c)。

3 结论

(1)以Fe-Cr-C-W-Ni复合粉末为原料,采用优化的等离子熔覆工艺,在调质Q235钢基材表面制备了高铬铁基复合涂层;

(2)涂层在600℃时具有良好的高温滑动磨损耐磨性;

(3)涂层具有较高的显微硬度,空蚀44 h后累积质量损失是0Cr13Ni6Mo不锈钢的0.497倍,说明涂层具有良好的耐空蚀性能。

[1]金庆生.35M nVN、40M nV Ti非调质钢温锻后的组织及耐磨性研究[J].金属热处理,2006,36(3):40-44.

[2]方艳丽,王华明.Ni含量对Cr13Ni5Si2/γ合金高温耐磨性能的影响[J].稀有金属材料与工程,2007,36(4):690-694.

[3]杨卓娟,韩志武,任露泉.激光处理凹坑形仿生非光滑表面试件的高温摩擦磨损特性研究[J].摩擦学学报,2005,25(4): 374-378.

[4]Liu JB,Huang J H,Wang L M.Study on PTA clad(Cr,Fe)7C3/γ-Feceramal composite coating[J].Acta Metallurgica Sinica(English letters),2005,18(6):695-700.

[5]Peter J Blau.Metals Handbook[M].10th Edition.The materials Information Society,USA:1990:772-777.

[6]刘均波,王立梅,黄继华.等离子熔覆Cr7C3/γ-Fe金属陶瓷复合材料涂层的耐磨性[J].机械工程材料,2006,30(2):42 -45.

High Temperature Wear Resistance and Cavitation Rosion Resistance of Plasma Cladding High-chromium Iron-base Coating

LIU Jun-bo

(Weifang University,Weifang 261061,China)

A high-chromium iron-base coating was fabricated on the surface of Q 235 steel using composite powder of Fe-Cr-C-W-Ni with the optimum plasma cladding process.The high temperature w ear resistance and corrosion resistance w as tested.Results indicate that the coating has a great quantity hard wear resistance phase(Cr,Fe)7C3and superior microhardness.The coating has excellent wear resistance and load character.The cumulative mass loss is only 49.7%as that of 0Cr13Ni6Mo steel after 44 hours cavitation erosion.The coating has good corrosion resistance.

plasma cladding,high-chromium iron-base coating,high temperature wear resistance,cavitation rosion resistance

TG174.44

A

1671-4288(2010)04-0001-04

(责任编辑:肖恩忠)

2010-05-12

山东省科技攻关项目(2007GG30003003)

刘均波(1973-),男,山东诸城人,潍坊学院机电工程学院副教授,博士。研究方向:材料表面涂层技术,粉末冶金。