APS信息系统在芳烃抽提装置测算优化中的应用*

2010-09-30万晓楠郭大鹏漆明宏张孝军邵宝民

万晓楠,郭大鹏,漆明宏,杜 鑫,张孝军,邵宝民

APS信息系统在芳烃抽提装置测算优化中的应用*

万晓楠,郭大鹏,漆明宏,杜 鑫,张孝军,邵宝民

(中国石油抚顺石化公司,辽宁抚顺113006)

以APS系统为例介绍了炼化企业在深入应用企业信息化成果以提高经济效益过程中的经验。首先运用中石油炼化物料优化与排产系统模型 (APS系统),以抚顺石化公司3月份生产计划为基础数据,对抚顺石化公司芳烃抽提装置生产排产的决策过程进行了科学测算,通过对2种方案的经济效益对比分析,最终得出了该装置的优化方案。验证了基于RPMS软件框架结构的APS系统是能够实现炼化企业生产计划需求、提升企业经济效益、实现整体效益最大化的信息化成功应用案例这一结论。

APS;生产方案;效益最大化;RPMS

面对在当前金融危机影响下的市场形势,如何快速准确为决策者提供生产决策依据,成为炼化企业都必须面对和亟待解决的难题。生产计划的主要内容是制定生产目标、确定装置加工方案、提高生产效益。炼油化工企业的生产计划则是炼化企业价值链管理中的一个重要环节,由于特定的管控模式以及社会生产环境,石化企业需要在一定的强制性指标约束下完成生产计划的制定。抚顺石化公司APS系统从2006年开始建设,2007年全面上线。本文基于APS系统的应用角度,在对当期芳烃装置生产情况的分析基础上,在不同环境下(即在市场上苯的价格比较低的情况下,对全部外购石油苯还是继续开自己的芳烃装置生产苯哪个更合适)进行的多方案对比分析与优化选择,为公司有关部门及领导层面提供决策依据。

1 APS系统简介

1.1 系统概况

先进计划技术对石油加工的效益增长上是非常明显的。中国石油炼化物料优化与排产系统(简称APS系统)是中国石油“十一五”信息技术总体规划图中重要的组成部分[1],是专门为炼油和化工企业计划需求而设计的先进计划优化系统。

先进计划系统是运行在炼油与销售分公司和化工与销售分公司及其下属地区公司和销售公司层面的信息系统。先进计划系统的总体目标是提高每桶原油的利润,优化生产调度和市场分销,优化炼化企业的资源配置,实现下游供应链的整体效益最大化。具体目标是:(1)保证数据的一致性和标准性,实现在整个供应链中的各类信息的综合集成;(2)缩短计划的制定时间和计划调整的响应时间,提高业务的灵活性和适应性,提高企业对内外部变化的响应能力;(3)改变原有的供应、生产、调运、销售计划分离的做法,实现整体供应链的集成计划[2-3]。

在信息技术总体规划指导下,自2004年起引进美国Honeywell公司的RPMS软件并在各地区公司的十几家炼厂开始试点工作。按照中国石油统一部署,抚顺石化公司于2006年全面开展APS系统项目建设,项目于2007年成功上线。并开始发挥着不可替代的作用。

1.2 系统功能

该系统采用Honeywell公司的RPMS计划优化技术。RPMS以线性规划技术为核心,是炼厂和石油化工企业中建立和维护计划软件的程序、数据库和接口的软件实施整合框架。所采用的优化技术,是通过对非线性工艺组合的优化,用于决策支持的一系列连续线性规划。即通过建立包括公司各装置物料消耗、产品收率、公用工程消耗和辅助材料成本在内的各装置模型,同时录入外购原料和公用工程价格,外售产品价格,以效益最大化为目标,计算出各装置加工负荷,产品产量,外购原料量及产品结构,从而帮助炼油和化工企业快速而精确地生成最优的解决方案,为企业的生产经营提供决策依据。APS作为专门的生产计划优化工作,具有优化原料采购、优化生产方案、优化产品结构等多项功能。

2 核心技术RPMS

RPMS是由Honeywell High—Spec开发,是一个线性规划软件框架.包括原油采购、工艺装置、产品销售、油品调和等功能模块。RPMS能在效益最大化的目标下,选择最优的原料、数量,以及最优方案,其主要功能如下[4]。

2.1 原油及原料优化选择

RPMS基于对原油及原料评价数据的价格、物性等参数进行线性求解,得出使整体效益最大化的加工原油及原材料。在原料采购表中,输入要加工的原料品种、数量、价格,还可输入要加工的中间料。其中数量是一个范围,或者是定值。在原油混炼模型中也可以通过调整确定最佳的混炼比例。

2.2 生产方案的优化

从原油到产品可以进行产品不同性质的传递衍生不同加工方案,比如经过催化反应后产品的可以按照后续装置的不同状况而进行互供量的调整,从而产生出多种生产加工方案,另外生产过程中由于进料不同、比例不同、性质不同、收率不同及公用工程的消耗定额不同,所以多个生产方案的情况是普遍存在的,RPMS软件通过优化计算可以给出相对最适合的生产方案。

2.3 强大的报表输出功能

RPMS的报表提供功能强大的内部函数集,满足不同二级单位报表多样性的需求。如原油采购表、产品销售表、排产表、装置负荷表、产品质量表,以及各装置的详细报表等。并提供完善的数据库接口,以及与第三方软件的通用标准接口。

2.4 对单一装置的效益评估

以往对装置的评估基本上是各自独立的,而通过RPMS,可以在系统建模和优化结果分析中从全局的角度来评价装置的效益贡献值,在评估基础上,对装置给企业带来的经济效益给出直观、准确的数据结果。

3 APS系统的应用

3.1 测算目的

当前市场形势的变化剧烈,炼化企业效益波动大,生产经营过程优化的重要性更加突出,抚顺石化公司的芳烃抽提装置就比较典型,洗化厂烷基苯装置所需的苯有两个来源:通过芳烃抽提装置生产一部分,剩余部分直接从市场上购买。由于目前市场上的苯价格比较低,全部外购苯还是继续开自己的芳烃装置生产苯之间存在较大的比较效益。下面叙述的是运用APS系统进行开芳烃装置和停芳烃装置两个方案的对比测算,通过经济效益对比情况选出了最合适的方案实例。

3.2 测算条件

以3月份生产计划为基础进行测算。3月份原油加工量为73万t,其中大庆原油64.5万t,辽河沈北油8.5万t。模型中原料和产品价格采用的是2009年3月9日的价格,所有产品价格均采用不含税价格。

产品约束方面,根据实际市场需求情况设定,目前乙醇组份油的生产销售仅限在东北地区,这一地区的市场容量有限,因此将90#乙醇汽油的上限设为5.2万t,93#乙醇汽油的上限设为6万t;其它油品的生产根据中油集团统一销售的安排,93#京Ⅲ的上限设为2万t,97#京Ⅳ汽油的上限设为0.3万t,将97#京Ⅲ和97#乙醇的产量设为0。其余90#清洁汽油、93#清洁汽油、97#清洁汽油的产量不做限定。柴油方面,股份公司根据季节变化确定需求,因此将-10#和-35#的量分别设定为1万t和1.5万t,其余生产0#普通柴油。

3.3 方案对比条件说明

根据测算需要,做了2个方案进行对比,方案1中重整装置和芳烃装置开工,所需苯部份外购;方案2中假设芳烃抽提装置停工,重整装置所产生成油全部调汽油,所需苯全部外购。

方案1中将重整装置的负荷按实际生产情况1 462 t/d,即每月4.53万t进行了设定,将苯抽提装置的最小负荷按每天840 t,即每月2.6万t进行了设定。

方案2中重整装置的最小负荷按每天1 200 t,即每月3.72万t进行设定,将苯抽提装置的负荷设为0。

4 结果分析

模型结果显示,方案2比方案1效益要差400万元。

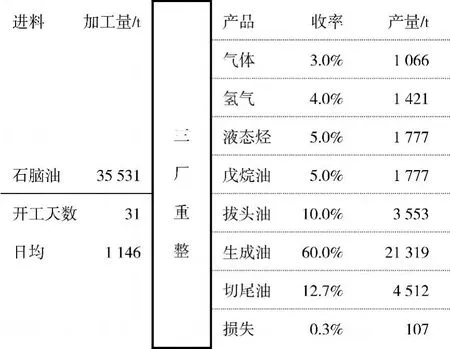

表1是2个方案下加工量有变化的几个装置对比情况。

表1 两个方案的装置加工量对比情况Table 1 The comparison of process capacity between two schemes

由表1可知,方案2和方案1相比,除了重整和抽提装置的加工量有变化之外,一厂焦化、一厂催化和三厂中压加氢的加工量也有轻微的变化,这是因为方案2在停掉了芳烃抽提装置后,所需的燃料油量减少了1 400 t,从而使一厂焦化的加工量也增加了1 400 t,也就使一厂焦化的焦化汽柴油量增加了700 t,一厂焦化蜡油的产量增加了300 t,从而使中压加氢和一厂催化的加工量也都稍微有所提高。

图1是方案1下重整装置和芳烃抽提装置的流程图。其中芳烃抽提装置的加工量是2.604万t,为装置负荷的下限。重整装置的负荷是4.5万t,不是最小负荷。

图1 方案1下重整装置和芳烃抽提装置的流程图Fig.1 Flow chart of reform and aromatics extraction unit in scheme 1

图2是方案2下重整装置的流程图。由图2可知,重整装置的负荷为3.55万t,为最小负荷。

方案2和方案1相比,加工量减少了0.98万t,这主要是因为重整装置和乙烯裂解装置存在竞争石脑油的关系,当芳烃抽提装置开工时,抽提装置可以提供0.85万t的抽余油作为乙烯原料,因此就可以乙烯装置匀出一部分石脑油来供给重整装置。

5 方案效益对比分析

5.1 产品销售收入对比分析

表2是2个方案的主要产品产量和销售收入对比情况。

图2 方案2下重整装置和芳烃抽提装置的流程图Fig.2 Flow chart of reform and aromatics extraction unit in scheme 2

5.2 汽油产量和销售收入对比分析

由表2可知,方案2和方案1相比,汽油产量增加了0.29万t。

在方案1中2.72万t的重整生成油有2.15万t去了芳烃抽提装置,剩余0.57万t去调和了汽油。芳烃抽提装置产生的0.44万t甲苯、0.42万t的混苯、0.43万t的C9也都去调和了汽油,因此重整装置和芳烃抽提装置的产物中共有1.85万t的组分去调和了汽油。在方案2中由于抽提装置停工,所以2.22万t的重整生成油全部去调和了汽油。所以方案2和方案1相比,重整和抽提装置提供的汽油组分量增加了0.37万t。

此外,由于方案2比方案1的催化装置加工量增加了360 t,因此也使汽油产量增加了将近0.02万t。

方案2和方案1相比,93#清洁汽油减少了2.16万t,97#京欧四减少了0.3万t,而90#汽油增加了2.75万t,即高标号和高品质的汽油量减少了,而价格最低的90#清洁汽油量增加了,方案2和方案1相比,汽油总量增加了0.29万t,汽油销售收入增加了62.2万元。

造成上述现象的原因是因为芳烃抽提装置出来的甲苯、混二甲苯物性很好(辛烷值>100,硫含量接近0,苯含量接近0),因此当芳烃抽提装置开工时,可以调和出较多的高标号质汽油出来。

5.3 柴油产量和销售收入对比分析

由表2可知,方案2和方案1相比,柴油产量减少了0.19万t。

在方案1中,0.57万t的重整切尾油和0.13万t的C10芳烃去调和了柴油,因此重整和抽提装置共有0.7万t的组分去调和了柴油。

方案2不产C10芳烃,0.45万t的重整切尾油去调和了柴油,因此方案2和方案1相比,重整和抽提装置提供的柴油组分量减少了0.25万t。但由于在方案2中中压加氢的加工量增加了725 t,因此使中压加氢产的柴油组分量增加了540 t,因此方案2比方案1共少产1 925 t的柴油,相应的柴油销售收入减少了613.4万元。

表2 两方案主要产品产量和销售收入对比情况Table 2 The comparison of product yield and sales income between two schemes

5.4 其他产品产量和销售收入对比分析

方案1中重整液态烃的产量为0.24万t,方案2中重整液态烃的产量为0.19万t,因此方案2和方案1相比,液化气的量减少了436 t,相应的销售收入减少了117.6万元。

方案1中4#混合石油苯全部去了芳烃抽提装置,不对外销售,而方案2由于抽提装置停工,4#混合石油苯全部外销。方案2和方案1相比,4#石油苯销售量的增加可增加效益789万元。

方案2和方案1相比,由于一厂焦化装置多加工了0.14万t的渣油,因此多产生了250 t的石油焦。因此方案2和方案1相比,石油焦可增效30万元。

上面几项综合起来计算,在产品销售这一环节,方案2和方案1相比,效益共增加151万元。

5.5 原料采购成本与公用工程费用对比分析

5.5.1 原料采购成本对比分析

在原料采购环节,方案2和方案1相比,要多购入3 255 t的苯,相应的采购费用要增加814万元。

5.5.2 公用工程费用对比分析

在公用工程环节,由于方案2中芳烃抽提装置的停工,可使整个企业公用工程费用支出减少250万元。

因此,把原料采购成本、产品销售收入和公用工程费用三项综合起来计算,方案2和方案1相比,效益共减少了400万元左右。

6 结论

本文在公司生产计划排产中是否要将芳烃抽提装置停工这一问题的决策上,采用了信息技术手段来辅助决策,通过利用APS信息平台所提供的功能,对研究对象进行了系统建模与分析测算。从前面测算结果分析得出,在当期市场价格下全部外购苯,要比芳烃抽提装置开工同时部份外购苯的效益差,因此从技术方案角度考虑,提出不建议将芳烃抽提装置停工,该建议最终被决策层采纳。通过以上测算过程还可以看出,APS模型的应用,给生产计划的编制提供了科学的方法和手段,便于计划编制人员进行各种有效的尝试和多种方案的比较,从而达到编制计划的最优性,推动公司向生产效益最大化的方向前进。

[1]中国石油天然气集团公司.中国石油信息化成果报告[R].北京:中国石油天然气集团公司2009:13-26.

[2]王华.炼化物料优化与排产技术应用研究[M].北京:石油工业出版社,2008:8-13.

[3]郭锦标,杨明诗.化工生产计划与调度的优化[M].北京:化学工业出版社,2006.

[4]成廷伟.炼化企业生产计划优化软件RPMS的应用研究[J].数字石油和化工,2006,6:13.

Application of APS Information System in Calculation and Optimization of the Aromatic Extraction Unit

WAN Xiao-nan,GUO Da-peng,QI Ming-hong,DU Xin,ZHANG Xiao-jun,SHAO Bao-min

(Fushun Petrochemical Company Information Management Department,Liaoning Fushun 113006,China)

Taking the advanced planning system as an example,application experience of petrochemical enterprises in-depth business information to improve the economic results was introduced.Firstly,by using APS system,taking March production planning of Fushun petrochemical company as base data,production scheduling decision-making process of aromatic extraction unit in Fushun petrochemical company was scientifically calculated.Through comparative analysis of two programs economic benefits,optimization scheme of the device was gained.It was proved that APS system based on the RPMS software framework structure can achieve refinery production plan demands to enhance economic efficiency of enterprises.

Advanced Planning System;Production scheme;maxjmum benefit;Refinery and petrochemical modeling system

TE 622.8

A

1671-0460(2010)05-0541-05

2010-09-13

万晓楠(1977-),男,吉林吉林人,工程师,在读硕士,国家高级企业信息管理师,2001年毕业于抚顺石油学院信息工程专业,研究方向:信息工程、项目管理。电话:0413-2997672。