炼厂柴油罐腐蚀的预防*

2010-09-30车仁伟

尹 岩,孙 铁,车仁伟

炼厂柴油罐腐蚀的预防*

尹 岩1,孙 铁2,车仁伟1

(1.中国石油抚顺石化公司,辽宁 抚顺113008;2.辽宁石油化工大学,辽宁抚顺113001)

炼油厂的柴油罐腐蚀具备局部性、隐蔽性,发生穿孔后处理比较麻烦。以抚顺石化储运厂柴油罐防腐工作为例,介绍了柴油罐腐蚀的影响因素、腐蚀的特点及分析和预防的办法。

柴油罐;腐蚀;铁锈

随着现代工业的发展,腐蚀与防腐(腐蚀控制)已成为一门新兴的独立学科。对于大型炼油化工企业来讲,油罐及炼化装置的防腐是一项重要的工作。油罐表面涂料防腐是普遍采用的一种措施。由于柴油具有较高的市场价格和经济收益,炼化厂均把其视为主要厚利产品。因此,柴油储罐是各种储罐中最为常见的一种,它的数量在企业库容量中占据半数以上[1-2]。

由于柴油罐表面有保温层,罐本体钢材的腐蚀状况往往被隐藏起来,在日常巡检中不易被察觉。发现问题后的处理相当的麻烦,因此消灭隐患于未然显得十分重要。要求设备管理人员要清楚地知道柴油罐的腐蚀特点,定期对这些薄弱部位进行检查。不仅可以保证储罐的安全使用,还避免了全面检修带来的直接和间接损失。

1 柴油储罐腐蚀的影响因素

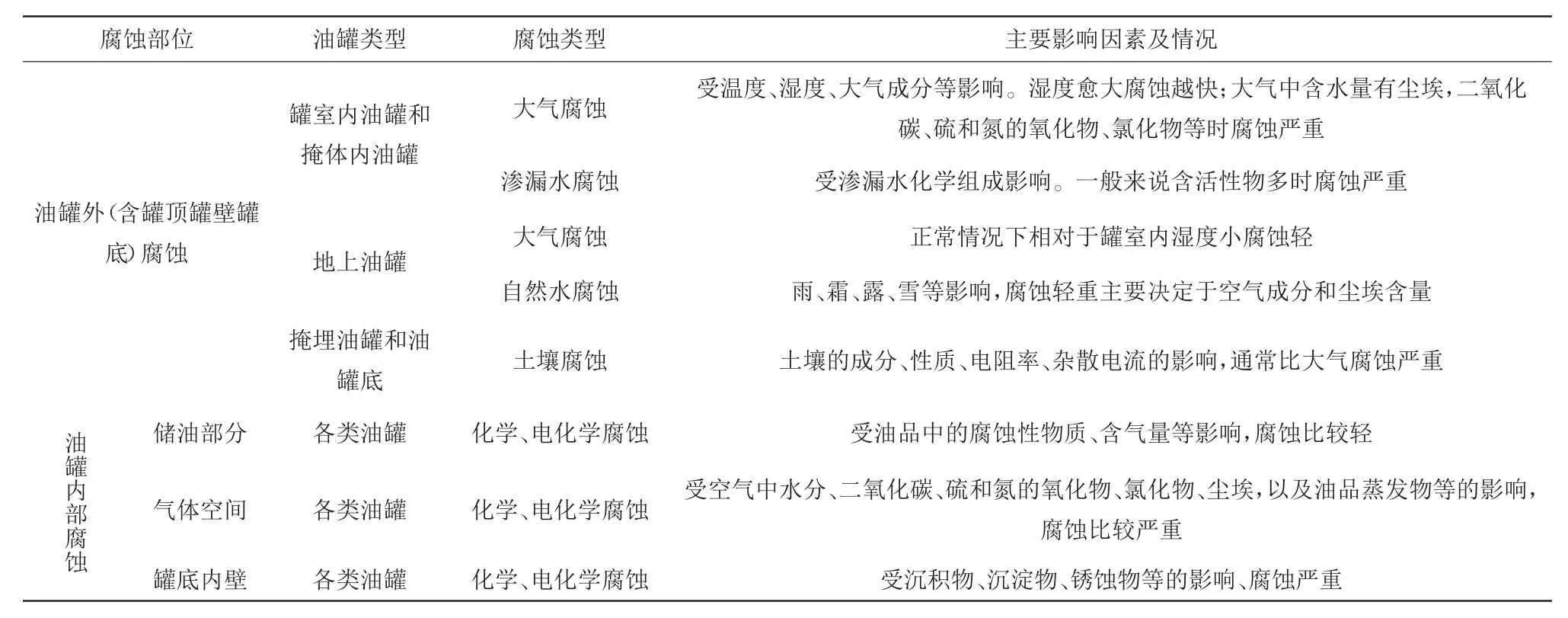

腐蚀的本质从广义上讲:物质由于周转环境的作用引起物质的破坏。就金属而言,则是表达金属由元素状态转化为化合物状态的化学变化和电化学消耗。即金属腐蚀的本质是由元素状态还回到自然关节(矿石)的普遍的自然现象。从能量转换的观点看,自然状态的化合物经过冶炼(返原)成为金属是吸热过程,需要提供大量热能方可完成。金属状态的铁与矿石中的铁相比具有较高的自由能。因此,工厂所用的铁制品存在着放出能量变为能量更低、更稳定的矿石状态的趋势。这种能量的变化方向是腐蚀的推动力,油库设备的腐蚀就是这种能量转化的自然现象的体现。作为内陆城市的罐腐蚀因素,当首先考虑大气腐蚀。

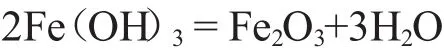

表1 储油罐的各部位腐蚀因素Table 1 Erosion factor in oil-storepot

2 柴油罐实际腐蚀特点

储运厂是抚顺石化的油品下海的主要出口,它汇集了所属的3个大型炼油厂的汽柴油,经过调和、储存和分析后,由成品油管线(口径355 mm)经抚顺、沈阳、辽阳、鞍山、营口等地在鲅鱼圈装船外运。管线设计年输油能力360万t。抚鲅管线采用“从泵到泵”单管密闭顺序输油方式,中间泵站不设储罐;上站来油直接进站转输,抚顺首站配有10台汽柴油罐,罐容为14.6万t。鲅鱼圈末站设有12台汽柴油罐,罐容20.6万t。在320万t/a的输油量下,首站4台柴油罐平均每年都要转罐80次以上。因此油罐如果腐蚀问题得不到解决控制,在如此频繁的进出油作用下,极有可能产生罐板断裂和裂纹。每台柴油罐停工检修时时平均在2周以上,期间所产生的工程费用和停工损失是巨大的。

2.1 柴油罐外壁腐蚀特点

暴露在大气中的柴油储罐主要受大气腐蚀的影响。在雨水、喷淋水和氧等的作用下,所产生的破坏是储罐腐蚀的主要原因。由于水分顺罐壁流下时会集中到加强圈、顶板和立板结合处、以及盘梯支脚等处,这些部位的水分或在自重作用下,或在岩棉板紧压的虹吸作用下,在金属表面形成了水膜。溶解了大气中的气体和其它杂质成为电解液,使金属表面发生了电化学腐蚀。

2.1.1 罐壁板加强圈及以上200 mm环状带为重点腐蚀区

由于柴油罐需要外壁保温,因此在罐上部有两圈加强圈,而在加强上焊有高约80 mm高的岩棉固定圈。这个环圈与加强圈、罐板形成了一个封闭的盆状容积,无论是雨水还是喷淋水,由于重力的作用都会汇集到这里来,在岩棉压制下,会产生虹吸效应。从而上升覆盖到200 mm高的部位。在这个环状罐板带形成严重腐蚀。储运厂首站4台罐经过3年的检修,均在此部位发现严重的腐蚀现象。

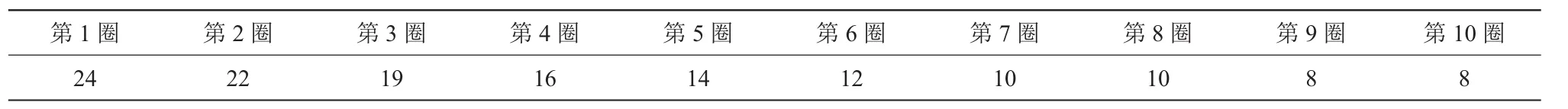

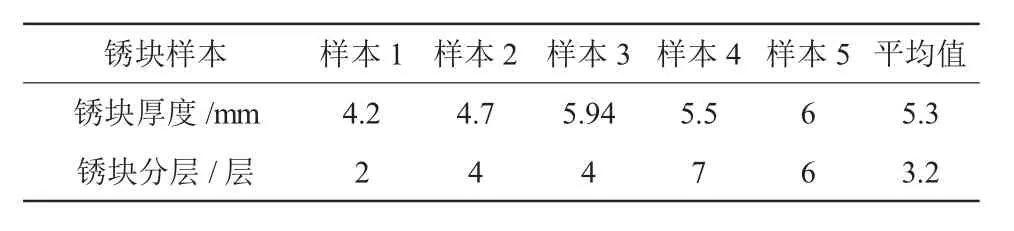

表2 储运厂134#柴油罐腐蚀状况表Table 2 The corrosion statement of 134#pot in transport and store factory

表3 储运厂134#柴油罐板厚度Table 3 The thickness in 134#of transport and store factory mm

罐板加强圈处于第9圈板中间和第8圈板下部,罐板壁厚为8 mm和10 mm。由表2可知,从那里清除下来的锈块平均达到7 mm厚,可见此处的腐蚀的严重性。经现场测量,此部位清理出金属面后,要比原罐板减薄1.8~2.2 mm。按《石油库设计规范》GBJ50074-2002所要求。

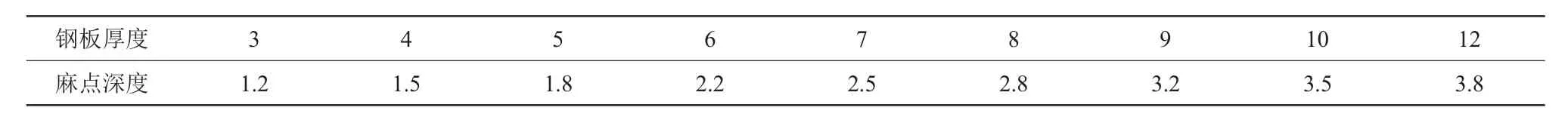

表4 罐壁板点蚀深度允许最大值Table 4 The MAX permit deepness to point erosion in pot mm

柴油罐顶部8 mm和10 mm厚罐板允许腐蚀深度是2.8 mm和3.5 mm,实际134#罐在连续使用8年后,腐蚀深度达到了1.8~2.0 mm。达到允许腐深度的71%和57%,可见坚持对柴油罐5年周期检修是合理和重要的。

2.1.2 罐壁板与顶板结合处为重点腐蚀区

许多企业没有注意这个部位,可是该点的腐蚀问题是最严重的。在储运厂检修过程中,检修人员反映:133#罐顶板与立板夹角处出现了长达500 mm的纵向裂纹,并且裂开部位已经错口。如果不能得到有效治理,罐顶板极有可能塌陷,从而造成重大的设备和人身事故。

罐顶板一般采用8 mm钢板,但由表可知实际腐蚀达1.5 mm以上,其中部分已经裂开。究其原因是由于罐顶风把泥沙和扬沙吹过时,易在顶板和立板死角处形成堆积,背风处有的已经填平这个三角环状带。而后雨水和融雪会逐步地渗入其中,表层风干后里面所涵养的水分开始了腐蚀过程。

表5 储运厂4台柴油罐顶板腐蚀数据Table 5 The erosion data of four diesel oil pot in Transport and store factory

2.1.3 罐盘梯支架脚处为重点腐蚀区

每台柴油罐会设有紧贴罐壁的盘梯,支撑结构采用角支撑。而这块斜角铁会对雨水起到引流作用。水分直接灌入保温层内,在岩棉板压紧作用下,呈扇形往下落。由于在下落过程中,逐步对罐板进行的腐蚀。

2.1.4 罐底板底层岩棉加强圈为重点腐蚀部位

在罐最低层会有一圈固定保温的铁圈,基本采用50 mm×50 mm×6 mm的角钢。检修过程采样发现:角钢水平面腐蚀比立面要严重,主要腐蚀区是边缘里沿12 mm宽带,基本面减到1.5 mm,个别部位穿孔。

2.1.5 罐脱水包为重点腐蚀部位

脱水包是罐金属部位的最低点,是水分、油品最为集中的地方,其腐蚀的程度也是比较严重,有时需要每年都进行检查的。

2.2 柴油罐内壁腐蚀特点

按表1所示,罐底板应该是腐较为严重的地方。但实际情况并非如此,因为柴油中所含有的杂质,会沉淀在底部,形成厚厚一层油泥。在罐油液位静压作用下,油泥非常紧密。它们把罐板与油品和水分隔离开来,达到了防止腐蚀的作用。从4台罐清罐后检查来看,罐底板的腐蚀很轻,这一点与汽油罐底板腐蚀严重是相反的。而在这层油泥上层的200 mm罐壁却有明显的腐蚀痕迹,表明水分集中这个区域。如果企业做内防腐的话,柴油罐可以不做主要考虑。

3 柴油罐腐蚀的分析

3.1 罐水分腐蚀的机理

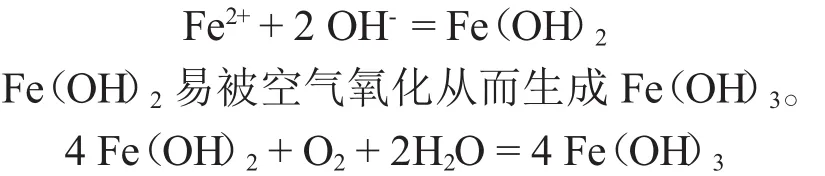

锈乃是铁的氧化物,当铁和溶解在水里的氧化合时就形成了锈。这就意味着如果空气中不含有水汽,或根本不存在水,或者水中没有溶解氧,铁锈就不会形成。在罐加强圈、顶板、支脚和底固定圈处均有较重腐蚀,它们所发生的腐蚀主要是Fe-C原电池吸氧所发生的腐蚀:

腐蚀负极:2Fe-4e=2Fe2+

腐蚀正极:O2+4e+2H2O=4OH-

游离在水膜中的Fe2+与OH离子结合生成Fe(OH)2。

而Fe(OH)3不稳定,在日光照射下发生缓慢地分解反应,生成Fe2O3。

这样就形成了铁锈的主要成分Fe2O3和部分未分解的 Fe(OH)3[Fe2O3·3H2O]。至于水合氧化铁中含有多少水,就要时就视具体情况而定。当x=3时,三水合氧化铁就表示棕红色的氢氧化铁Fe(OH)3。经常看到铁锈有不同的颜色(如有红的、黄的、棕红的等),就是因为X的数值不同造成的。另外,铁锈的内层含有低价态的铁的氧化物,成分包括有FeO,应是氧气较难接触到铁锈内部使二价铁氧化为三价铁。所以,将一生锈的铁件的外边的疏松的锈刮去,可看到里边的黑色的氧化层,从铁的电化腐蚀原理,不难理解这其中的原因,铁生锈是复杂的过程,其最终转化成氧化铁是经历了一系列的复杂的变化,将一铁棒置于一定环境使它生锈,在达到一定程度后,将它截断,可观察到铁在这氧化过程中,成分变化的层次,从棒的中心到外圈,沿半径成分的渐次变化呈同心圈层,以及氧化层的密度或紧密度的渐次变化的规律。

3.2 罐腐蚀块分层的机理

通过仔细观察可知,锈块是由层状结构组成的。这是因为铁锈本身是层很疏松的物质,并不能阻止空气和水分的渗入继续腐蚀罐板本体,这就是全球每年要腐蚀几百万吨铁的原因。由于北方天气干燥,只有融雪和雨季才能提供水。因此,储运厂的罐腐蚀过程是间断性的,在水分充足时期会形成一层铁锈,干燥时就会停止。这样每年周而复始的过程形成了铁锈的层状结构。通过检修周期推算,134#罐在1998年进行过保温除锈,而铁锈样本层也在7~8层左右(测量铁锈层时可能有误差)。基本上也体现出这种年度腐蚀特征,初略计算每层厚度在0.9 mm,这是铁锈生成的年速度。而罐体板腐蚀的速度应在0.31 mm/a,这个速度是很高的。罐顶板腐锈块比加强圈处要薄,主要岩棉的含水作用造成的。而支脚处向下扇形面积区域腐蚀较之更轻,表明氧气的缺乏也可以限限制腐蚀的发生。

4 预防柴油罐腐蚀几点建议

4.1 严格周期对柴油罐防腐进行检修

许多工厂出于经济、安全和管理的角度上讲,不愿意对柴油罐进行折保温检修。许多柴油罐从表层镀锌铁皮来看很光洁,因此就会忽略对油罐的检修。这么做是很危险的,由实际样品的推算腐蚀速来看,每年0.31 mm的速度是很快的,8 mm罐板允许腐蚀深度是2.8 mm,也就是9年多一点。因此,要坚持这个5年检测周期。

4.2 柴油罐防腐从重点腐蚀部位入手

在检修中发现除本文所讲的几处重点腐蚀区域外的部位,基本上没有腐蚀。腐蚀发生的条件是水分和氧气充足,按这个条件来看柴油罐板腐蚀条件的确认,见表6。

表6 柴油罐板腐蚀条件确认Table 6 The erosion conditions affirmed

从经济上讲,柴油罐每平除锈、防腐、上保温的费用在126元左右。对于3万m3柴油罐来讲,只处理这些重点部位花费是18.9万元,而全罐体防腐处理的费用是38.4万元。费用是重点处理的1倍。

4.3 罐板个别腐蚀较深的地方,要打腻子修补

罐板腐蚀是不均匀的,腐蚀较深的部位要修补处理。施工程序是在第一遍底漆实干后,将铁腻子刮平在腐蚀较深处。它包括主剂和固化剂两部分,主剂中的成份有:不饱和聚酯树脂、苯乙烯、甲基丙烯酸-β-翔乙酯、N,N-二甲基苯胺、对苯二酚、苯甲酸、萘酸钴、滑石粉、钛白粉;固化剂中的成份有:过氧化环己酮浆和永固黄。在常温下上述两部分相互交联固化,形成坚硬的固体,具有固化快、附着力强、易打磨、光洁度好及耐高温、耐油、耐冲击、耐硝基等优点。然后上面漆后会对水分腐蚀有一定作用。腻子每遍不要太厚,在0.5 mm以下,大面积下不可以采用这个办法。

5 结语

综上所述,柴油罐的腐蚀具有局部性、隐蔽性和快速性等特点,只有在日常生产中从腐蚀所具有的要素入手,掌握可能发生腐蚀的部位,然后根据当地样本进行研究,计算实际腐蚀速度、制定合理的防腐方案和确定有效地检修周期。尽早采取措施预防,不要有任何侥幸心理。至于内防腐,由于底板腐蚀轻,底层壁板自身厚度厚,在防腐方面可视情况定,不用非防不可。

[1]范继义.油库设备设施实用技术丛书之油罐[M].北京:中国石化出版社,2007.

[2]黄鹄.催化装置冷换设备的腐蚀现状与防腐对策[J].石油安全,2002,3(6):30-33.

Corrosion Prevention of Diesel Oil Pots

YIN Yan1,SHUN Tie2,CHE Ren-wei1

(1.Fushun petrochemical transport and store factory,Liaoning Fushun 113008,China;2.Liaoning Shihua University,Liaoning Fushun 113001,China)

Corrosion of diesel oil pots in refinery has locality and invisibility.If diesel oil pots pierces because of corrosion,it is difficult and trouble to repair it.In this paper,some factors to influence corrosion of diesel oil pots were introduced as well as corrosion characteristics and preventing methods.

Diesel oil pot;Corrosion;Rust

TE 988

A

1671-0460(2010)05-0535-04

2010-08-29

尹 岩(1972-),男,高级工程师,主要从事管输油泵的管理与维护。

孙 铁(1968-),男,辽宁石油化工大学研究生院,教授,主要从事化工动设备研究与教学。