原油减压深拔技术研究*

2010-09-30齐慧敏李宝忠

张 龙,齐慧敏,李宝忠

原油减压深拔技术研究*

张 龙,齐慧敏,李宝忠

(抚顺石油化工研究院,辽宁抚顺113001)

结合当今国内外原油减压深拔技术的状况及研究动态,对原油减压深拔技术的影响因素、可行性进行了分析。从原油性质、蒸馏工艺、减压塔设备等方面,对原油减压深拔技术进行了研究,提出了提高减压拔出率的途经,从而有利于提高减压蒸馏装置的经济效益。

减压深拔;进料段;填料;塔内构件;液体分布器

从全球目前已探明的石油资源来看,世界原油有日益变重的趋势。在未来的原油资源供应中重质原油的比例将不断增加,中质和轻质原油的比例将持续下降。因此,提高原油一次蒸馏中的拔出率获得更多的直馏馏分油,以取得石油加工最大的经济效益成为全球炼化行业共同发展的方向。而且我国常减压装置减压渣油的产率一般都在50%以上[1],如何将大量的减压渣油通过不同的技术转化为轻质油品是我国炼油工作者主要的研究方向之一。常减压装置减压深拔技术则是其中具有代表性的技术之一。

1 减压深拔技术的现状

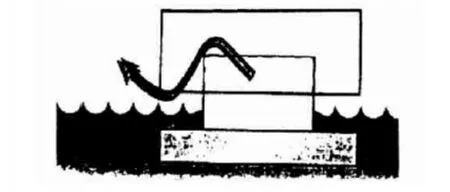

国外学者[2-3]已对减压深拔技术进行了较为深入的研究,一些研究成果已成功地应用到了生产实践中,并取得了较好的经济效益。最具代表性拥有独立减压深拔技术的公司有SHELL和美国的KBC公司。SHELL石油公司[4]的减压深拔技术采用深度闪蒸高真空装置(HUV)技术,减压塔空塔设计,压降较小,全塔压降只有400 Pa,实沸点切割温度可达到585℃,比较适用于新建减压塔装置的设计。美国KBC公司[5]的减压深拔技术则是通过其软件模拟计算功能对减压蒸馏装置进行模拟,根据测试数据,给出不同原油的结焦曲线,从而提高常压塔/减压塔的切割点,使减压蒸馏切割点达到607~621℃。另外,美国Mobil石油公司减压深拔技术则是在减少液体渣油夹带的同时,使减压塔闪蒸段达到最低的压力和最高的温度,其主要特点是减压塔具有闪蒸段脱夹带升气管的专利分馏设备[6],通过方向的改变使液相脱夹带,并使压差降低到133.3 Pa(如图1所示)。而且通过利用特殊的喷嘴,使减压塔内保持尽可能低的塔压,保证在最低的压力和最高的温度下以提高减压瓦斯油(VGO)的收率和瓦斯油的精确分离。达到原油蒸馏的深拔并保证产品质量。

图1 闪蒸段脱夹带升气管Fig.1 Vapor riser of removing entrainment in flash zone

国内大多数常减压装置的实沸点切割点都在540℃以下,有一些常减压装置的实沸点切割还在520℃左右。我国常减压装置的减压深拔技术水平与国外相比还存在较大的差距。近年来,国内许多研究人员也对常减压装置减压深拔技术做了一系列积极有益的探索,使我国减压深拔技术的发展取得了很大的进步。总体来看,发展方向主要集中在以下几个方面:(1)采用低压降和低温降的转油线;(2)维持塔顶的高真空度;(3)采用低压降的新型塔填料和内件,开发新型的进料分布器和液体分布器;(4)改进洗涤段的设计和操作,强化洗涤段的分馏理念,不断改善VGO的质量;(5)采用空塔喷淋传热和冷凝,减少减压塔填料床层高度以降低全塔压降;(6)采用强化原油蒸馏法[7];(7)开发用于减压蒸馏过程的模拟软件。通过这些技术的研究和应用,国内常减压蒸馏技术和传统的蒸馏相比取得了长足的进步和发展,但仍存在很多问题,有巨大的潜力可挖。

2 影响减压拔出率的因素

2.1 原油性质

常减压装置所加工的原油性质直接影响着装置是否进行减压深拔和深拔的程度。国内资料表明[6]:大庆低硫石蜡基原油实沸点切割点到565℃,减压渣油的残炭值也只有9.5%,Ni+V总量也不超过10×10-6,仍可作为催化裂化(FCC)及重油催化裂化(RFCC)的掺炼原料,因此没有必要进行深拔。而胜利原油减压渣油500℃以上馏分重金属质量分数很高,Ni为 49×10-6,V 为 3.5×10-6,Fe 为 56.8×10-6,很难由FCC或RFCC加工。但经窄馏分分析发现其重金属主要集中在600℃以上的组分,600℃以前的馏分重金属含量很低,因此很有必要进行深拔。而孤岛和羊三木原油525~575℃减压馏分的密度大,残炭值很高,不能由FCC或RFCC处理,但经研究分析,其>525℃的减压渣油是生产高品级沥青的优良原料,因此可根据产品结构优化全厂的生产方案,对蒸馏装置进行适当的深拔操作。对于伊朗、阿拉伯这样的轻油,其减压渣油的密度大,残炭值高,重金属含量高,一般只能作为加氢处理和焦化的原料,此种情况宜考虑减压深拔,以减少减压渣油的产率,增加VGO的收率,为下游装置提供更多的原料。另外,对于润滑油型常减压蒸馏,馏分油的切割应以黏度为基准。石蜡基基础油650SN、中间基基础油900ZN的恩氏蒸馏流程范围一般在460~560℃和430~510℃,渣油切割点约为535℃。提高渣油切割点将会降低渣油溶剂脱沥青的轻脱油(DAO)的收率,降低全厂润滑油的总产量。因此没有必要考虑深拔,控制减压蒸馏的切割点在535~540℃就可以。

2.2 减压进料段的温度及压力

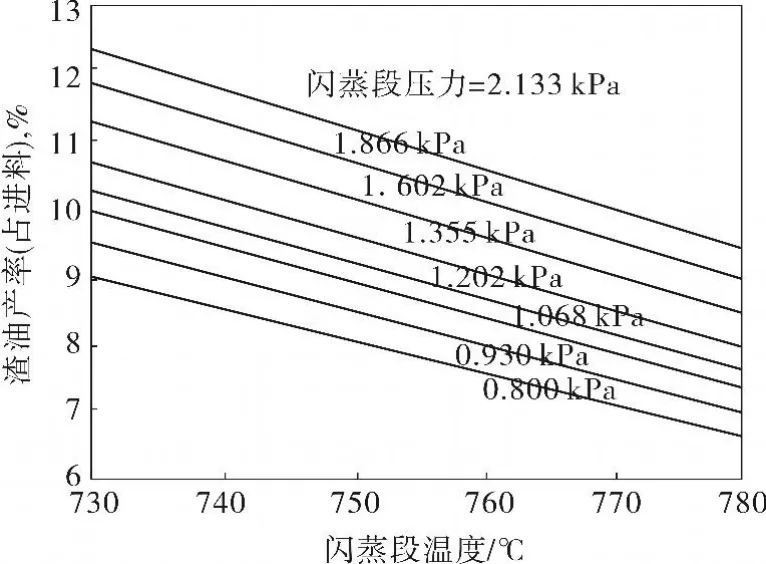

影响减压深拔拔出率的主要因素是减压塔进料段的油气分压和温度。进料温度越高,或油气分压越低,则进料段物流的汽化率就越大,拔出率则越高。图2描述了温度和压力对减压拔出率的影响[6]。由图2可以看出,在闪蒸段压力为0.8 kPa、温度为730℉(398.9℃)操作条件下的拔出率与闪蒸段压力为 1.866 kPa、温度为780℉(415.6℃)操作条件下的拔出率是相同的。此外,压力从2.133 kPa降低到1.866 kPa时VGO收率提高了0.46%,而压力从1.068 kPa降到0.8 kPa时VGO收率提高了0.77%。由此可见,降低闪蒸段压力可以有效地提高VGO的拔出率。进料温度受油品裂解和结焦的限制,为了保证减压蒸馏产品质量和装置的长周期运行,对减压炉出口温度要加以限制,一般控制在390~400℃。因此要提高减压拔出率主要通过降低进料段的油气分压来实现。

图2 减压拔出率与温度及压力的关系Fig.2 The relation between deep-cut rate and temperature or pressure

2.3 产品质量

影响减压深拔的另一个因素是VGO特别是减三或减四线的产品质量[8]。比如国内一炼化公司的常减压蒸馏装置,其减三线VGO 90%点切割到了527℃,含硫质量分数2.84%,残炭质量分数1.51%;而减四线VGO 10%点切割为524℃,密度(20℃)就已经达到了1 014.6 kg/m3,含硫质量分数4.72%,残炭质量分数达到19.98%,重金属含量也相当高,其VGO已经很难由下游装置FCC或加氢裂化(HDC)来处理,使得减压深拔失去了意义甚至难以进行下去。因此,减压蒸馏VGO质量也影响了装置的减压深拔能否进行下去。究其原因,减压深拔产品质量的影响因素在于减压塔进料段雾沫夹带严重和减压塔分离效果不好。

3 提高减压拔出率的研究

3.1 对原料油性质的表征分析

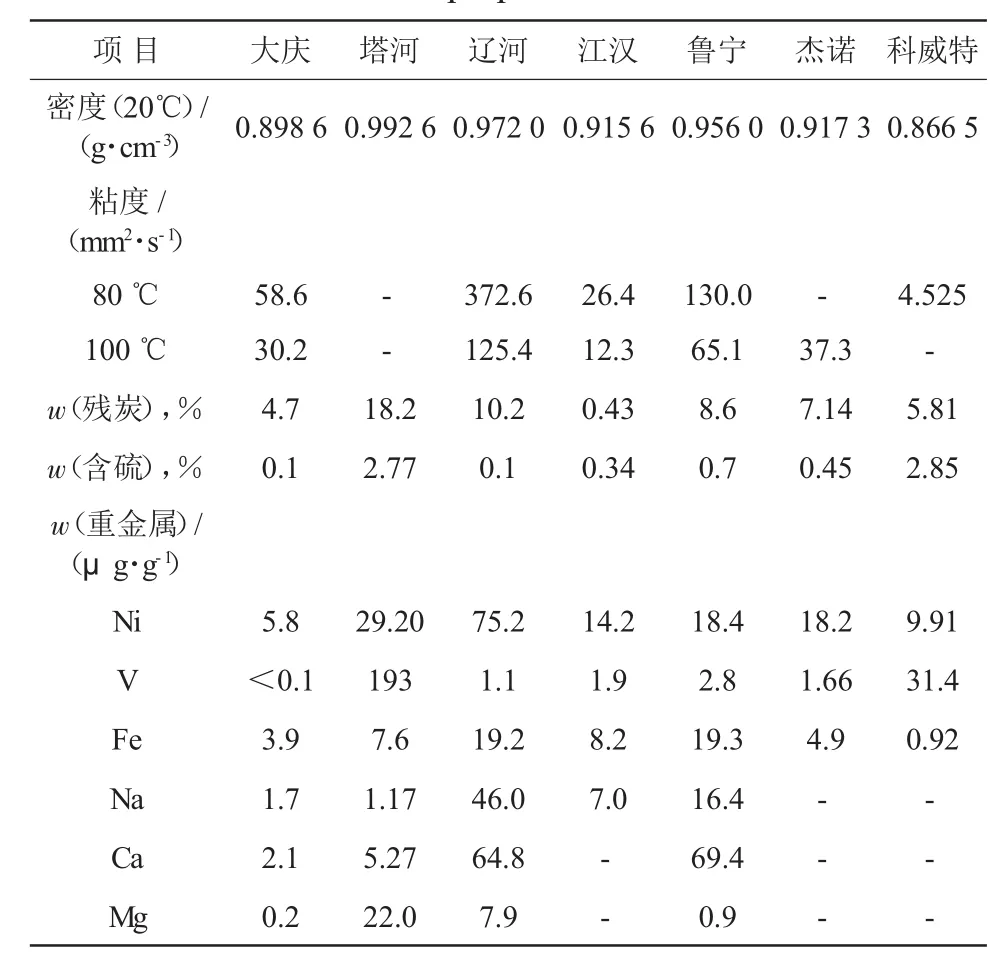

在确定原油常减压蒸馏是否进行深拔之前,首先要对所加工原油的性质进行分析表征,从而制定适合特定原油的减压深拔方案。表1列出了几种原料油的性质,可以看出:大庆和江汉常压渣油(AR)的密度(20℃)均<0.92 g/cm3,残炭质量分数分别为4.7%和0.43%,重金属总量均<30 μg/g,其中大庆AR 的 w(Ni)<5.8 μg/g,w(V)<0.1 μg/g,江汉 AR的 w(Ni)<7.2 μg/g,w(V)<1.9 μg/g。这 2 种原料油的都可以直接供RFCC或FCC加工,在制定其减压蒸馏方案时可以考虑不用过高地进行深拔处理。其它几种AR的残炭质量分数均>5%,塔河AR甚至达到18.2%,重金属质量分数都在30 μg/g以上,很难由下游的装置进行处理,都应该进行减压深拔。特别是进口的科威特轻质油,其减压渣油重金属含量高,残炭值高,硫含量高,只能作为焦化或加氢脱硫(VRDS)的原料,应该深拔到560℃以上或更高。

表1 原料油的性质Table 1 The properties of crude oils

3.2 减压深拔技术工艺研究

3.2.1 采用低速减压转油线

在不考虑散热损失的前提下,减压转油线是一绝热过程。低速转油线是闪蒸型两相流管道,认为管道内油气处于相平衡状态,按照吉布斯相律:

式中:f——自由度;

C——组分数;

P——相数。

转油线内油的组成是确定的,即C=1;转油线内为气液两相,即P=2;代入式(1)则f=1。因此转油线内油气自由度数为1,而油气在转油线内传送过程中由于位能、动能、静压能等机械能损失和管道阻力引起转油线入口到出口的压力不断下降,所以转油线内的自由度是转油线内的压力。当压力降低后油气就在新的比较低的压力下趋近相平衡,这样液相中的轻组分就会有部分汽化而进入气相中。由于转油线内是绝热过程,这部分轻组分的汽化潜热只能从油气本身获得,势必造成油气温度降低。因此,在转油线内是压力的变化带动油品汽化率的变化,从而引起温度的变化,即压降决定温降。减小温降的关键是减小压降。采用低速转油线减少了转油线出入口的压降,有效降低了油气进入转油线的温降。也势必造成了转油线内汽化率的变化值△V=V出口-V入口减少(V出口为转油线出口汽化率,%,V入口为转油线入口汽化率,%),这就要求转油线入口汽化率V入口即炉出口汽化率上升。要达到这点要求减压炉炉管逐级扩径,减压炉汽化点提前。

3.2.2 采用空塔喷淋传热

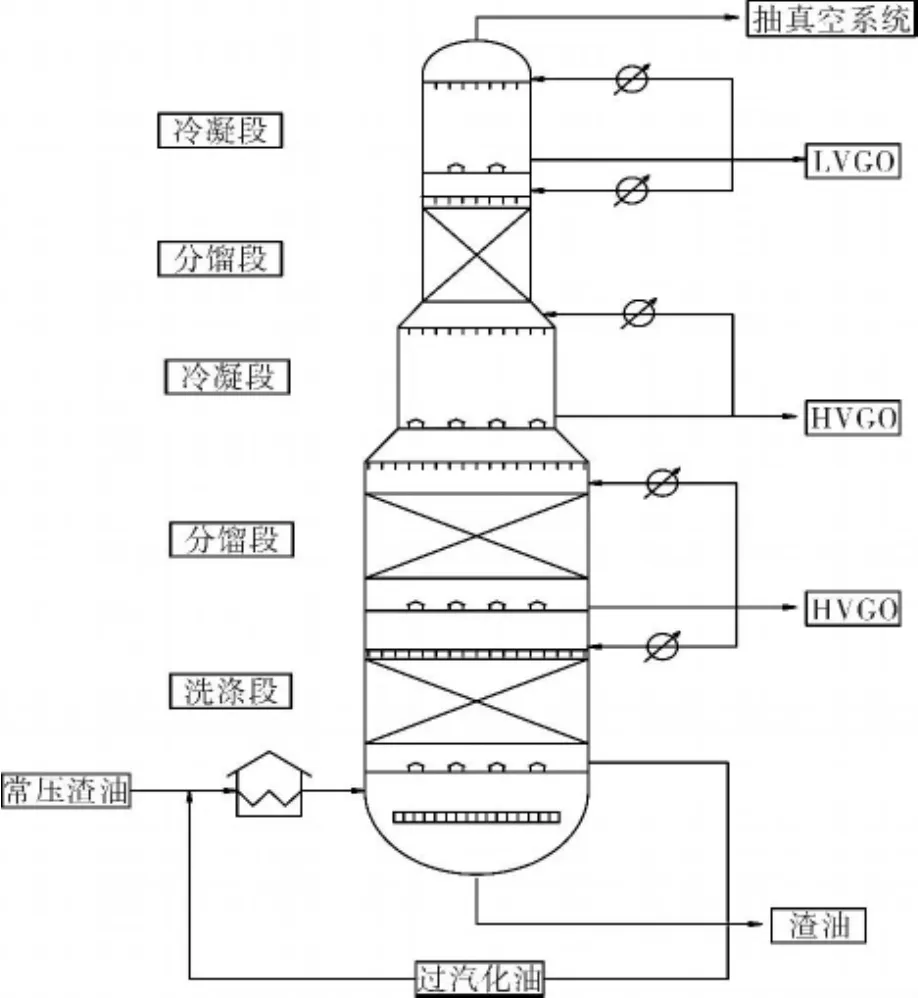

减压塔冷凝段的作用是将上升到该段沸点较低的馏份油气冷凝下来,作为HVGO或LVGO。在冷凝段分馏作用不是主要的,汽液接触单元的主要任务不在于传质,而在于传热。冷凝的好坏直接影响减压瓦斯油产率和塔顶真空度。因此,新工艺(如图3所示)研究在有分离要求的柴油分离段以及洗涤段设置填料,其他无分离要求的轻减压瓦斯油(LVGO)冷凝段和重减压瓦斯油(HVGO)冷凝段不设填料或少设填料,靠回流油喷淋与上升气体直接接触传热冷凝,从而减少塔填料的装填以降低全塔总压力降。

3.2.3 采用过汽化油炉前循环技术

为了降低馏出油VGO特别是HVGO的残炭值和重金属含量,减压塔的汽化段上方设有洗涤段。所用的洗涤油是最下一个侧线馏出油。为了保证最下侧线抽出板有一定的内回流量,必须有一定比例的过汽化油。这就要求进料段的渣油切割点高于HVGO的切割点。显然,它们之间的过汽化油的馏分是最重的,而且含有洗涤段洗涤下来的由进料段气体夹带上去的渣油液滴,其中的沥青和胶质含量即焦炭前身的含量比较多,容易造成洗涤段结焦。因此,研究采用过汽化油不直接循环回洗涤段上方作为洗涤油,以免形成目前大多数减压塔的脏洗涤段,而是把过汽化油送至减压炉入口,构成过汽化油炉前大循环(如图3所示)。其中较轻的部分再次汽化,把热量带到减压重馏份油冷凝段,冷凝为液体后以内回流的方式进入洗涤段顶部,作为净洗涤油以保证HVGO的质量指标。这种流程从原理上看,相当于设立了过汽化油再沸器,强化了过汽化油与减压重馏份油之间的分离。

图3 新工艺流程示意图Fig.3 Schematic diagram of new process flowsheet

3.2.4 采用强化原油蒸馏法

石油是一种以复杂结构单元为分散相、以低分子烃类为分散介质所组成的分散系。由于分子间存在范德华力,石油中的胶质、沥青质、稠环芳烃等高分子化合物会互相缔合,形成“超分子结构”。这些超分子结构能吸引一部分分子量较小、芳构化程度较低的烃类,使其吸附或溶解在超分子结构周围形成了以超分子结构为核,以吸附层或溶剂化层为壳的“复杂结构单元”。当原油进行蒸馏时,一部分存在于溶剂化外壳中的低分子烃类由于受到“超分子结构”吸附力的作用,在其达到沸点时也难以汽化,致使一些轻组分(如蜡油)残存于重组分(如渣油)中,使得原油蒸馏的拔出率不高。而通过往原油或常压渣油中加入活性添加剂(重芳烃),从而改变系统状态,调节石油分散系中分子间的相互作用力,使一部分馏份油的相对挥发度增加,提高减压蒸馏的拔出率。

3.3 减压深拔技术设备研究

3.3.1 采用新型规整填料

规整填料与散堆填料及塔盘相比,具有分离效率高、流通量大、压降小、操作弹性大等综合优良性能,特别适用于以压力降为控制因素的大型减压塔。国外以Sulzer的Mellapak、Mellapakplus和前Glitsch的Gempak规整填料为代表的新型填料在蒸馏塔中得到了广泛的应用。国内规整填料在近年来取得了很大的发展,尤其是天津大学专利产品ZUPAC组成系列规整填料和天津天大天久科技股份有限公司开发的新型双向曲波填料Zhaopak,在国内常减压蒸馏装置使用获得了良好的结果。与同型号的Mellapak型金属孔板波纹填料相比,分离效率提高了10%,流通量提高了20%,全塔压力降减少了30%以上。适合于更高通量和较低压降的填料塔。

3.3.2 采用新型的进料分布器

对于使用大空隙率、低压降新型高效规整填料的大直径、薄填料层的减压塔,进料气体分布器至关重要。不良的气体分布会造成填料层内气相的偏流,使塔的分离效率严重下降;而且雾沫夹带不仅影响了塔内气液传质、传热效果,还严重影响了塔最底层侧线产品的质量(使HVGO重金属含量和残炭值不合格),而且容易造成进料分布器上方塔内构件堵塞或腐蚀。为此,研究进料分布器的性能,理解其中气液运动规律,研究开发结构合理、性能优良的进料分布器,是减压深拔技术不可或缺的重要内容。经资料表明:国内开发的新型双切向环流进料分布器具有气体分布均匀、压降低、雾沫夹带小等性能。但仍没有解决由于流通面积的突变和气速的变化而造成气体分布不均匀性。天津大学的专业技术——具有捕液吸收性能的双切向环流进料分布器,是在双切向挡板式进料分布器的基础上增设了捕液吸能器。从而使进料气体上升后更加均匀,基本上消除了液相夹带,同时也大大降低了闪蒸空间。天津大学的专利产品带防旋流挡板的进料分布器,在分布器内套筒的内侧设置3~8个具有一定夹角的防旋流挡板,阻止上升的气流旋转,减少对液体的夹带,同时进一步分布上升的气体。

总之,开发进料分布器应着力于使进料分布器具有以下的性能:(1)气体分布均匀,即进料气流经过进料分布器能均匀地进入填料床层;(2)阻力小,能有效地降低全塔压降;(3)所占空间小,结构简单,易于安装;(4)不易堵塞、结焦;(5)进料气液两相容易分离。

3.3.3 采用新型液体分布器

对于大直径、多侧线、薄填料床层的减压塔,对液体的不均匀分布极为敏感。液体分布的优劣往往决定了整个填料减压塔的性能。液体在塔内的分布性能在很大程度上依赖于液体的初始分布。因此液体分布器的研究也是减压塔进行深拔技术研究的一个重要方面。液体分布器按液体流动的推动力分类有压力型和重力型;从结构形状上有管式、盘式和槽式。无论什么类型和结构,良好的液体分布器必须满足以下几点[9]:(1)分布均匀,液体均匀分布有三条重要标准:足够的喷淋点密度;淋降点分布的几何均匀性;淋降点间流量的均匀性;(2)足够的气流通道,一个性能优良的液体分布器,气流通道应占塔截面的50%~70%。若气流通道太小,则气速过高,压降增大。当气流穿过升气管的压降大于液柱压头时则液泛就会发生;(3)良好的操作可行性及适当的操作弹性。

3.3.4 优化塔顶抽真空系统

塔顶真空度的高低和全塔压降决定了进料段真空度的高低,进而影响拔出率的高低。在减压塔蒸馏装置建成以后,提高塔顶真空度就成为控制进料真空度的唯一措施。但塔顶真空度和拔出率之间存在优化的问题。要对全塔进行技术经济分析研究。

4 结束语

减压深拔是从重、劣质油中获得更多轻质油的主要手段,减压深拔技术的研究开发和应用,适应市场发展对炼化企业的客观要求,在日趋激烈的竞争中,可使企业获得宝贵的竞争优势。更为重要的是,减压深拔技术适应我国“节能减排”、节约资源、可持续发展的战略要求,符合国家经济的总体发展趋势,具有重要的现实意义。当然,减压深拔并不是适合所有的原油蒸馏装置,也要根据全厂的产品方案和加工流程来具体考虑常减压装置的减压深拔问题。

[1] 张韬.渣油的深拔研究[J].石油学报(石油加工),2002,18(4):30-33.

[2]雷平.减压深拔技术在常减压蒸馏装置上的应用[J].石油炼制与化工,2010,41(7):34-38.

[3]赵晓敏.常减压蒸馏装置的减压拔出率现状和改进措施[J].石化技术,2008,15(2):30-32.

[4]李秀芝.常减压蒸馏装置减压深拔的研究[J].石化技术,2005,12(3):10-14.

[5]李凭力,李秀芝,白跃华,等.常减压蒸馏装置的减压深拔[J].化工进展,2003,12:1290-1294.

[6] 杨伯极.试论减压蒸馏的深拔[J].炼油设计,1996,26(2):10-14.

[7]蔡玉梅,刘公和,林诚.加剂强化蒸馏提高轻质原油常减拔出率的研究[J].福建化工,2002(3):13-14.

[8]李奎斌,汤景凝.提高原油减压蒸馏拔出率途经的研究[J].石油炼制与化工,1996(3):17-21.

[9]董谊任.填料塔液体分布器的设计[J].化工生产与技术,1998(1):3-4.

Technical Study on Deep Vacuum Distillation of Crude Oil

ZHANG Long,QI Hui-min,LI Bao-zhong

(Fushun research institute of petroleum and petrochemicals,Liaoning Fushun 113001,China)

Combining with the current situation and research trends of deep vacuum distillation of crude oil home and abroad,the influence factors and feasibilities of vacuum deep-cut technologies were analyzed with details.The vacuum deep-cut technologies were systemically and fully studied from oil property、distillation process、and vacuum tower and so on.The approaches of increasing deep-cut rate were presented so as to improve economic benefit of vacuum distillation unit.

vacuum deep-cut;feeding section;packing;inner components of tower;liquid distributor

TE 624.1

A

1671-0460(2010)05-0519-05

2010-07-25

张 龙(1973-),男,硕士,高级工程师,2007年毕业于辽宁石油化工大学,现从事石油化工工艺工程设计与研究。电话:0413-6389792,E-mail:zhanglong.fshy@sinopec.com。