Cimatronit软件中WCUT工序在复杂型腔加工中的应用

2010-09-29王斌修王均波

王斌修 王均波

(青岛理工大学机械工程学院,山东青岛 266033)

三轴铣削加工方式支持三个坐标轴联动,可解决一般的曲面加工问题。在模具加工中,三轴加工是使用最多的一种加工方式,同时也能解决绝大部分的模具铣削加工问题。Cimatronit针对型腔模具加工中应用最为广泛的三轴铣削加工编程,应用其原创的基于毛坯余量知识的智能NC编程技术,结合加工模具零件的各种独特功能,使其成为当今最理想的型腔模CAM解决方案之一。

在三轴铣削加工中,一般可分为粗加工、半精加工和精加工三种类型。粗加工的目的在于从毛坯上高效地去除大部分的余量,而精加工的目的主要在于达到零件要求的表面精度与质量。在这两类加工之间,根据需要一般还要做半精加工,其目的主要在于去除粗加工后留下的不均匀余量,使加工后的余量较小且比较均匀,有利于精加工采用较高的切削速度,以达到高精度、高效率的目的。

Cimatronit中的MILL 3AXES就是用于此种加工方式的刀路类型。在该刀路类型中,提供了相当丰富的三轴加工策略。特别值得指出的是其中的WCUT工序,可同时支持模具的粗加工、半精加工及精加工,不仅可以基于毛坯余量情况进行半精加工,而且在精加工中支持曲率分析,能自动针对不同类型的曲面采取不同的加工策略来完成。以下将通过一个模具零件的整个加工过程,来分别介绍使用WCUT工序进行粗加工、半精加工及精加工编程的方法。

1 前期准备工作

1.1 建立机床坐标系

打开模型文件,选择UCS/ORIGIN+ROT,新建一个名为WCUT的用户坐标系。选择MODEL坐标系为参考坐标系时,并以SURFACE-C方式选择零件左上角点,当出现ROTATE提示时,选择No,完成坐标系的定义。继续选择UCS/ACTIVE,将该坐标系设置为当前坐标系,如图1所示。此款模具为提升机架下模具铸造型腔,型腔复杂,材料为H13模具钢。铸造件材料为铝38,铸造必须符合TT-89。经过加工中心的初步加工后,到雕刻机上进行小刀具精雕加工。本文主要通过此款模具型腔在加工中心的数控加工,论述WCUT工序在粗加工、半精加工及精加工的应用。

1.2 建立三轴刀路

切换至NC模块后,系统自动建立一个与WCUT相对应的M—WCUT机床坐标系。在随后显示的刀路管理器刀路模式下,选择CREAT/MILL 3AXSE生成一个三轴刀路TP-WCUT。

1.3 建立刀具

在建立具体的工序之前,一般需要设置好加工所使用到的刀具。如果在此之前已建立了刀具库,则直接从刀具库调用即可,否则也可根据需要临时定义刀具。定义刀具可选择道路管理器的TOOLS,也可直接选择应用功能菜单中的TOOLS功能。根据模具型腔加工的需要,建立了三把刀具,E50进行型腔的开粗加工,E20在粗加工的基础上进行半精加工,B10完成型腔的最终精加工。刀具参数如表1所列。

表1 加工所使用刀具参数

1.4 建立毛坯工序

毛坯是一个三轴程序,代表原始材料的形状,通过加工程序的铣削,得到最终完成的工件。每个坐标系只需要定义一个毛坯,毛坯的状态会随着加工程序的铣削自动进行更新。

进入程序模式下,选择CREAT/STOCK,进行毛坯的建立。毛坯的外形尺寸为360 mm×350 mm×100 mm的矩形件,上下平面及四周轮廓已精加工,现需要在加工中心上完成整个型腔的加工。

2 数控编程工序安排

2.1 建立WCUT粗加工工序

粗加工的目的在于从毛坯上尽可能高效地去除大部分的余量,其中切削效率是该工序主要考虑的因素。我们采用E50环形刀进行模具型腔的粗加工。

选择CREATE/WCUT,在选择第一组加工面的提示下,采用BY CRITERIA方式选中所有曲面模型,并在选择第二组加工面及定义加工轮廓范围的提示下直接退出选择。

选择WCUT CONTOUR ROUPH进行粗加工。由于WCUT/ROUGH工序具有高效的环绕切削走刀及智能化的进刀设置等优点,是针对型腔模零件粗加工的理想工序。该工序可根据加工参数中设置的加工高度范围及层降高度,生成一系列随毛坯外轮廓及零件加工外形的变化而变化的等高切削层。在每个切削层中,能基于对零件形状的自动判断,生成采用侧向或螺旋等自动进刀方式,并采取环绕或毛坯环绕等走刀形式来切削毛坯轮廓与零件轮廓所围区域之间的材料。WCUT粗加工还支持加工区域过滤,针对不具备中心切削能力的刀具,通过对MIN PLUNGE SIZE参数的设置,系统会自动过滤掉刀具盲区干涉的区域的粗加工路径,而避免事故的发生。

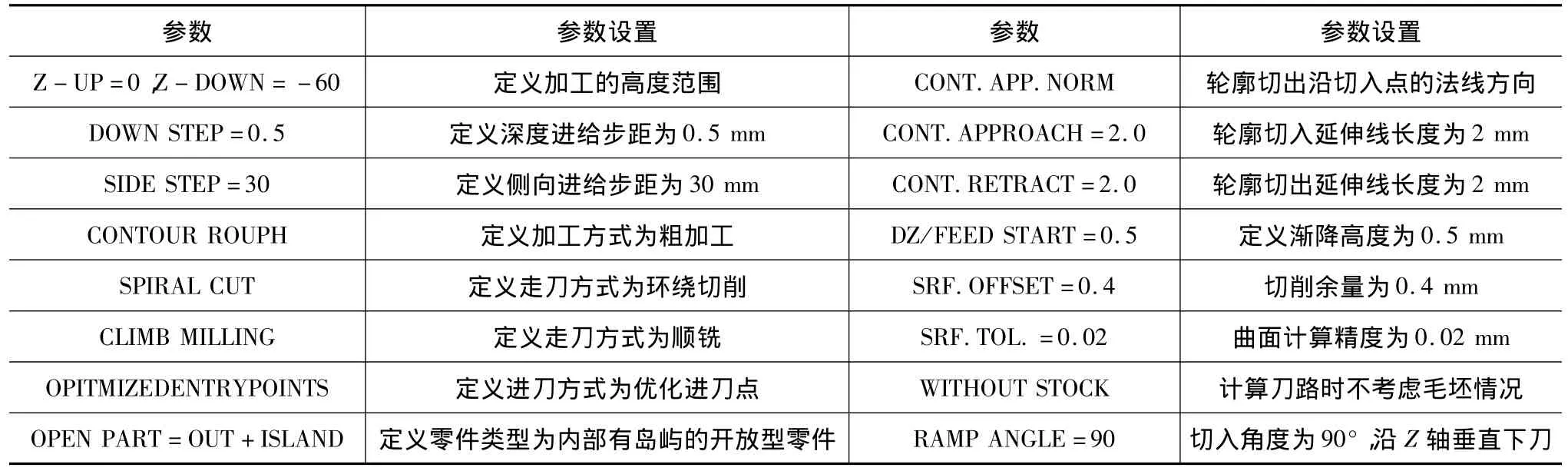

进入WCUT工序参数表,对有关的主要参数作如表2所示的设定,参数设置完后执行该工序,生成的刀具路径如图2所示。

2.2 基于毛坯余量的半精加工

半精加工的效率与质量对整个模具加工是至关重要的。由于粗加工后毛坯上的各处余量不均匀,如果直接根据零件模型来生成半精加工刀路,为了安全的考虑,必须根据余量最大的情况来生成刀路,这样在加工中必然会产生大量的空走刀,影响加工效率。

理想的半精加工应基于粗加工后毛坯的加工余量来计算刀具轨迹。使用WCUT/ROUGH工序,并选择加工参数中的WITHSTOCK选项,使用Cimatron独特的最佳事前优化技术,使生成的刀具轨迹根据粗加工后毛坯的加工余量情况来生成,不仅彻底消除了空刀现象,而且刀具的切削载荷更合理,刀具轨迹更流畅,相比采用事后优化技术能生成更理想的半精加工刀具轨迹。同时还可以使用独特的沿面层加工功能,选择BETWEEN LAYERS:ON SRF选项,使两个切削层之间的毛坯加工余量通过合理的沿面层间再加工,相比通过减小层降高度来提高零件的表面加工精度的方法,可在达到相同效果的前提下,大大提高加工效率。

表2 粗加工参数设置

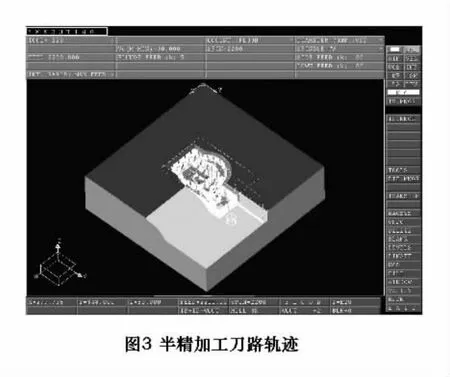

使用E20刀具进行半精加工,参数设置与粗加工相似,使用WCUT/ROUGH+FINISH,选择WITH STOCK(计算刀路时根据毛坯残留情况进行计算)选项,选择BETWEEN LAYERS:ON SRF(层间加工采用沿面铣削方法)选项,其他参数设置不再详述。参数设置完成后生成的半精加工刀具路径如图3所示。

2.3 型腔精加工

零件精加工是实现零件最终加工要求的一道工序,精加工效果的好坏将影响整个加工工艺的成败。

精加工的目的是要达到零件在抛光前的尺寸精度及表面质量。由于抛光余量较小,因此在精加工后的表面应基本没有明显的刀痕,且尺寸基本到位。为了实现这个目的,要求刀具在进刀时应采用较小的切削量、较高的切削速度。当然,要使精加工能顺利进行,前提是精加工前毛坯上余量较小并分布比较均匀。

本例型腔精加工使用WCUT工序中独特的斜率分析功能,能自动区分加工面中的垂直区域与水平区域,并采用不同的精加工方式分区域来完成整个加工面的精加工。采用WCUT/FINISH选项,并在加工参数中选择BETWEEN LAYERS:HORIZ,能对加工面进行自动斜率分析,并根据分析的结果自动将不同的区域分别采用沿面加工及等高线加工来进行。

使用B10刀具进行型腔的精加工,参数设置为:使用WCUT/FINISH工序,选择BETWEEN LAYERS:HORIZ(将曲面区分为垂直区域和水平区域分别进行加工)选项,选择SLOPE ANGLE=30°(曲面斜率角小于30°为水平区域,其余为垂直区域)选项,其它参数与上述加工参数相似,在此不再详述。参数设置完成后,进行刀路轨迹计算,生成精加工刀具路径如图4。

3 仿真结果与加工模型

选中程序管理器上的所有工序,选择SIMULATION/SIMULATOR选项,进入模拟校验环境,进行模具型腔的加工仿真,仿真结果如图5所示。

通过后置处理(POST),将上述所编写的加工程序转换为机床可以识别的NC代码,将生成的NC代码传输到三菱加工中心进行加工,加工的结果如图6所示。

由于刀具及模型等方面的问题,在加工中心上铣削加工后,在模具的某些局部还会留有一些无法加工的余量,这些地方的精加工需要在后续的CNC雕刻机上进行精雕加工。

4 结语

针对模具的数控加工,Cimatronit提供了非常丰富的加工功能,但采用不同的加工工艺及不同的加工工艺参数,会产生完全不同的加工效果。通过对提升机架上模具型腔的数控加工,介绍了WCUT工序可同时完成同一款模具的粗加工、半精加工和精加工,并通过合理的参数设置来达到最理想的加工效果。

1 章永建.Cimatron模具设计与制造指导——基础篇[M].北京:清华大学出版社,2003.

2 深圳市希马顿科技有限公司,Cimatron IT CAM操作技术编著[M].北京:清华大学出版社,2004.

3 詹建新.浅谈Cimatron 12在加工中心编程中的应用[J].模具制造技术,2008(8)