PowerMILL软件在薄壁件高速加工中的应用

2010-09-29朱湘宁

朱湘宁 李 屹

(贵州大学机械工程学院,贵州贵阳 550003)

CAD/CAM软件经过40多年的发展,国内外都有了较为成熟的产品。PowerMILL就是英国Delcam公司的CAD/CAM专业化软件模块之一,是一款适用于高速加工的智能化CAM系统,具有多种独有的加工方式和全程防过切功能。PowerMILL能读入各种CAD系统产生的三维模型,并提供完善的加工策略,进行安全的加工。它是独立运行的、智能化程度很高的三维复杂形体加工CAM系统,实现了CAM系统与CAD分离,在网络下完成一体化集成,更能适应工程化的要求,代表着CAM技术最新的发展方向[1]。

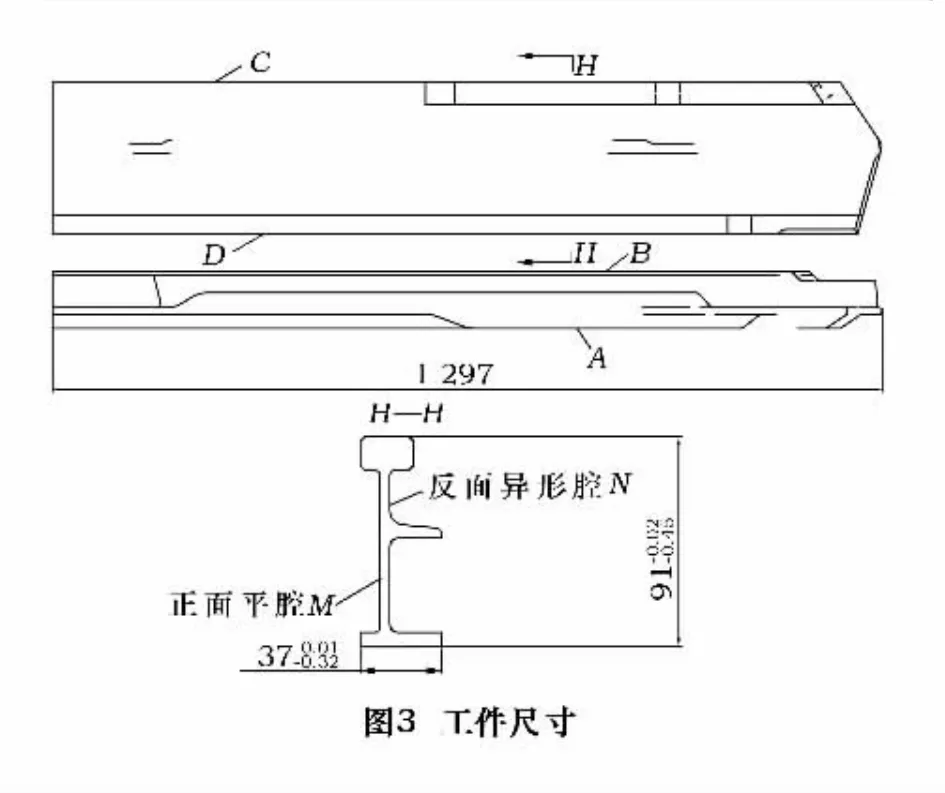

本项目研究的薄壁零件是某项产品中的重要件,由LC4-CS(压制型材毛坯)机加而成,长度为1 297 mm,截面近似E字型(截面尺寸91 mm×37 mm),是典型的长薄壁零件。长度方向上直线度要求高(0.4 mm),腹板非常薄(仅为3.5 mm,公差为h12)。具有易变形难控制、形状复杂特殊、精度相对要求高、生产周期长等特点。该零件长期以来靠龙门刨床和普通铣床加工,效率低,成为影响产品交付质量和进度的瓶颈。

为解决此问题,考虑用高速加工中心对该产品进行加工。高速切削时较小的切削力、较低的切削温度以及刀具的高激振频率等因素均有利于薄壁件的加工,能够获得较高的加工精度与表面质量,又因为该加工方式具有较高的生产效率,在实际生产中得到了广泛应用。要充分发挥高速铣削工艺的优点,除了具有高速切削机床和高速切削刀具之外,还要有与之相匹配的加工编程软件,同时还要对零件加工工艺进行改进,选择合理的高速加工切削参数。

1 PowerMILL软件在加工薄壁件中的高速加工策略

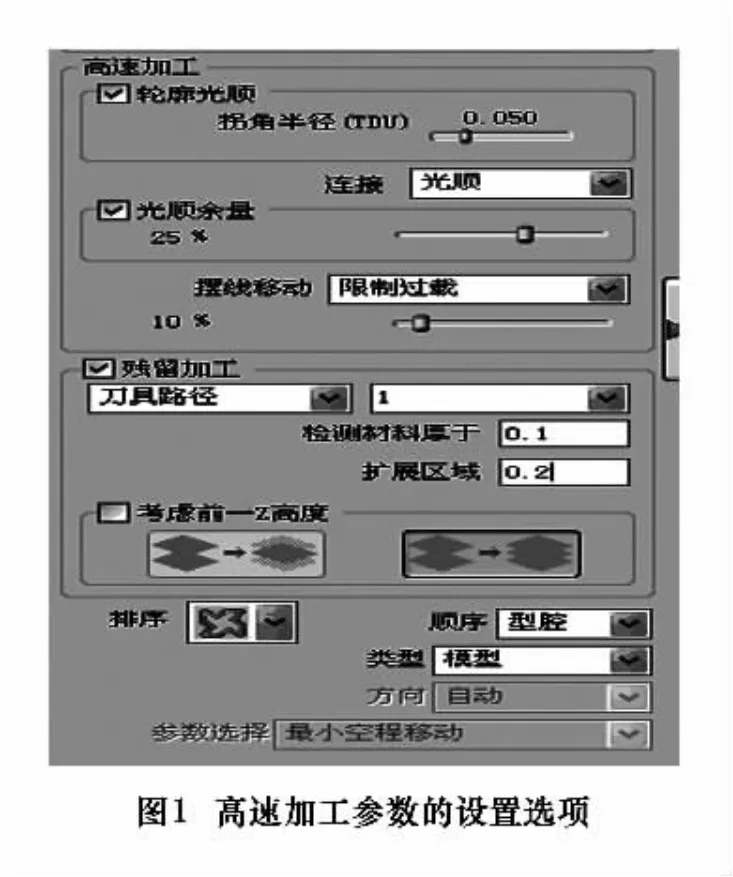

在采用高速加工的工艺方案时,粗加工阶段应尽量使用高主轴转速、高进给率和小切削量组合的加工方式。PowerMILL的粗加工(区域清除)策略能够有效地保持刀具负荷稳定,尽可能使切削路径平滑,从而避免了切削速度的降低。PowerMILL独有的赛车线加工方式极为适合高速加工中的粗加工,它增加了刀具运行路线的光滑性和平衡性,有效地避免了刀路的突然转向或频繁切入、切出时对工件和刀具所造成的冲击。利用刀具沿滚动的圆的运动来逐层、逐次对工件表面进行小切量、高效、高速的切削。摆线加工方式是粗加工方式中的另外一个特有的加工功能,该功能可以始终保持刀具路径光滑、平稳,还能减少全刀宽切削。PowerMILL在大加工量、全刀宽、拐角等区域能自动判定、自动采用摆线加工方式。通过PowerMILL的区域过滤,系统能自动过滤掉不具备中心切削能力的刀具的盲区干涉区域的粗加工路径。编程时应采用螺旋下刀或者斜线下刀,尽量避免直接下刀,最好是从工件外部下刀。由于该工件是开放式的,采用从工件外部下刀。在粗加工完成后,再进行局部去残余量加工,使得半精和精加工时的余量分布均匀。如图1,为Power-MILL中高速加工参数的设置选项。PowerMILL同时还提供了诸如三维偏置、等高精加工和最佳等高精加工、螺旋等高精加工等多种高速精加工策略,以确保切削过程光顺、稳定,从而得到高精度的、光滑的切削表面。由于该工件外形比较简单,我们采用简单的轮廓加工作为精加工方式就可以了,关键是机床转速和走刀速度的选择,因为这是保证尺寸的关键。

PowerMILL相对于其它数控编程软件最大的特点在于它不拘泥于严格的数控编程的步骤,也就是说加工中的某些步骤可以调换、删除或者添加。比如进给率设置、快进高度设置、加工开始点设置以及切入切出连接的设置等这些步骤可以任意的调换次序或者忽略这些步骤的设置而调用默认值;项目的保存可以穿插于上述任意步骤之间,以避免在编程过程中数据的丢失;软件还提供了方便的刀具路径模拟功能,可以随意设置检查刀路是否有问题,降低了程序的出错率。

2 数控加工工艺规划

2.1 工艺方案

选用高速铣削设备按照数控加工的思路重新编制加工工艺(所有型面尽量一次装夹),总体工艺步骤是:(1)加工外方基准;(2)粗加工所有型面(留2 mm精加工余量);(3)精加工所有型面。

2.2 工艺过程及参数

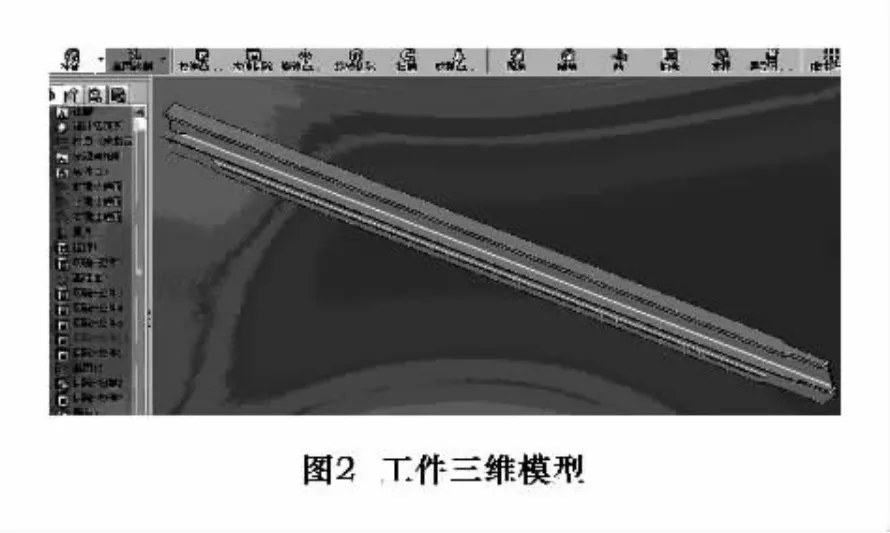

考虑到和设计部门的统一性,采用solidworks软件对工件进行三维建模。如图2所示。工件尺寸见图3。机床采用米克朗的高速立式加工中心。装夹方式采用4个200 mm宽的大虎钳,底面用垫块找平后装夹。X方向有效夹紧长度800 mm,占工件总长度1 297 mm的62%,Z方向有效夹紧高度也达到60%以上,可确保夹紧牢靠。加工前找平工件的直线度在0.2 mm范围以内。

全部铣削工序均采用高压油雾充分冷却。Power-MILL设置了与多种三维软件的接口,可以很方便地读入其它软件的文件,因此编程时不需转变格式直接将solidworks绘制的工件导入。

加工工艺过程

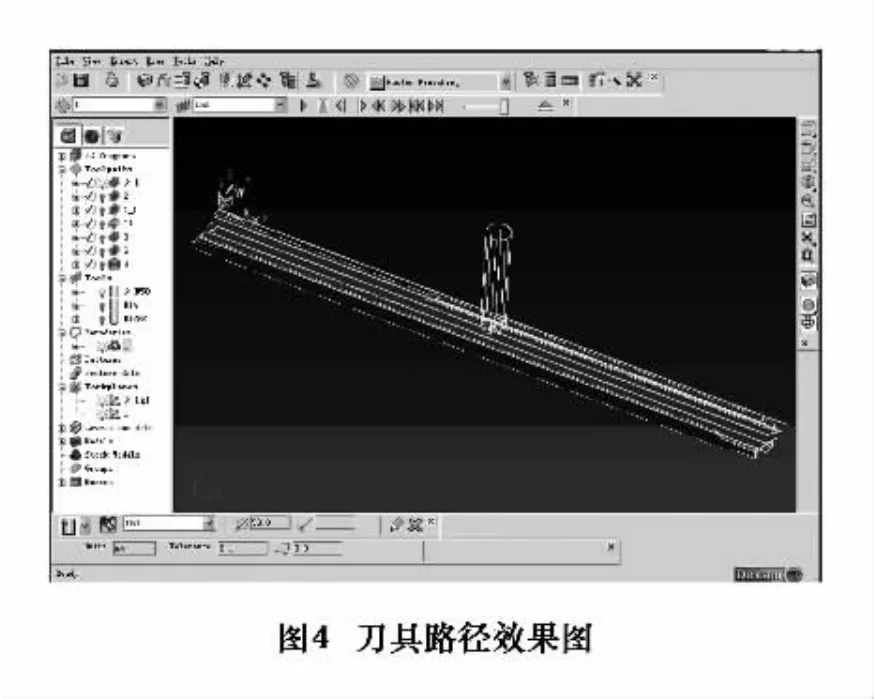

(1)粗铣外廓1 304 mm×95 mm×41 mm,加工余量4 mm,先加工A、B面,再加工C、D面。深度方向分两次加工,每次下刀1.8 mm,回刀0.2 mm;主轴转速3 000 r/min;切削速度600 mm/min;铣刀 φ50 mm八齿盘铣刀。图4为PowerMILL中刀具路径效果图。

(2)粗铣反面异形腔 N相关型面,加工余量4 mm,加工完毕后变形量不超过0.4 mm。粗铣正面平腔M相关型面,加工余量4 mm,加工完毕后变形量不超过0.5 mm。进刀深度1 mm,一层层加工到位,步进距离6 mm;主轴转速12 000 r/min;切削速度9 000 mm/min;铣刀φ12 mm圆角R2 mm立铣刀。

(3)消除变形。完成上列工序后,检查工件的变形量。变形量应在0.5 mm以内,如超过,应进行本工序:机械校形+时效处理6 h+冰冻2 h,控制变形量在0.5 mm以内。

(4)精铣外廓1 297 mm×91 mm×37 mm,加工余量2 mm,先加工A、B面,再加工C、D面,加工完毕后变形量不超过0.2 mm。深度方向一次加工完成,下刀1.8 mm,回刀0.2 mm;主轴转速3 000 r/min;切削速度600 mm/min;铣刀φ50 mm八齿盘铣刀。Power-MILL精加工的连接处应尽量采用圆弧或螺旋等方式切入切出工件,要尽量减少抬刀次数和刀具路径方向频繁变化。

(5)精铣正面平腔M相关型面,加工余量2 mm,加工完毕后变形量不超过0.25 mm。深度方向每层0.5 mm,一层层加工到位,步进距离4 mm;主轴转速9 950 r/min;切削速度7 500 mm/min;铣刀 φ12 mm 圆角R2 mm立铣刀。

(6)精铣反面异形腔 N相关型面,加工余量2 mm,加工完毕后变形量不超过0.15 mm。深度方向每层进刀0.5 mm,一层层加工到位,步进距离4 mm;主轴转速9 950 r/min;切削速度7 500 mm/min;铣刀φ12 mm圆角R2 mm立铣刀。

3 高速铣削效果及经济效益

采用高速铣削工艺后,加工变形量可控制在0.15 mm范围以内,产品质量完全符合设计要求。加工效率也大大提高。用原加工方法(龙门刨床和普通铣床)加工,每个工件用时51.5 h,费用2 150元;采用高速铣削加工后,每个零件用时7.5 h,费用810元,按每年生产500件计算,可节约人民币60多万元。

4 走刀路线经验总结

因为加工过程中零件经常发生变形,而且经常出现壁厚上厚、下薄,尺寸超差,经过多次试验反复摸索,总结出以下走刀规划,对今后薄壁工件的高速加工有很好的借鉴意义。数控加工系统、薄壁结构件材料、工件结构、所选刀具等因素与走刀规划密切相关,在确定走刀策略时,应遵循以下原则:(1)平滑过渡。加工过程中必须避免走刀方向变化过快,防止挤压变形和局部过切,以减小刀具对薄壁件的冲击,刀具运动轨迹过渡时圆滑,内、外拐角时采用圆弧过渡,配合减速设置,可以有效避免铣削运动的急剧变化。(2)层优先方式。在确定切削顺序时,应充分利用薄壁件自身刚性,分层铣削,以达到减小变形的目的。(3)等体积切削。以使加工过程中切削力恒定。(4)不重复路径。在加工过程中,切削表面可能发生暂时变形,为免刀具走刀时划伤加工面,刀具轨迹必须避免重叠。

5 结语

借助功能强大的PowerMILL软件的高速加工CAM功能,生成薄壁工件的刀具轨迹路径,很好地保证了产品的精度和交付进度。针对薄壁工件刚性差、强度弱,加工工艺性差,易发生加工变形和切削振动等情况,改变工件的装夹方式,优化冷却策略,选择合适的切削刀具,优化工件的高速铣削加工工艺,探索控制薄壁件切削加工变形的方法,这对于提高生产率和保证加工质量有显著意义。

1 吴立军.PowerMILL概述及加工流程[J].模具工业,2006(9)

2 王亚辉.薄壁铝合金高速铣削工艺寻优及模拟仿真[J].机床与液压,2008(5)

3 翟万略.Delcam高速、高效、五轴高可靠加工及在线质量控制技术[J]. 航空制造技术,2008(14)