K1型蜗杆齿形的精密磨削法

2010-09-29廖良森

廖良森

(长沙521信箱,湖南长沙 410200)

普通圆柱蜗杆齿形的选择,经过数十年实践经验的沉淀后,现在工程技术界在选用动力传动蜗杆时,大多已趋向选用直母线刀具包络成形的K1型蜗杆。K1型蜗杆之所以具有生命力,是因为其加工工艺比较简单,容易达到较高的加工精度。它的这一特点符合当前市场竞争的规律:效率和效益。

本文所介绍的K1型蜗杆精密磨削法,是旨在进一步提高K1型蜗杆加工精度的工艺方法,来自生产实践,故不作繁杂的理论阐述。

笔者从现场观察到,K1型蜗杆螺牙的型面既不是如某些文献所言的两边都微凸,也不是某些文献所说的两边都微凹,而是一边凸,一边凹。如图1所示。

在磨削进给过程中,砂轮首先接触到的、即蜗杆最端头的那个面(笔者命其名为“正面”)是略有中凸;其背面、即砂轮进入齿槽后才可能磨削到的那个面(命其为“背面”)微有中凹。这种结果推测可能是由于砂轮在磨削时,与齿槽两个表面接触的线的位置不在蜗杆节点的法线上,而是一边超前于节线,一边滞后于节线,从而造成了所谓“超前干涉”与“滞后干涉”所致。

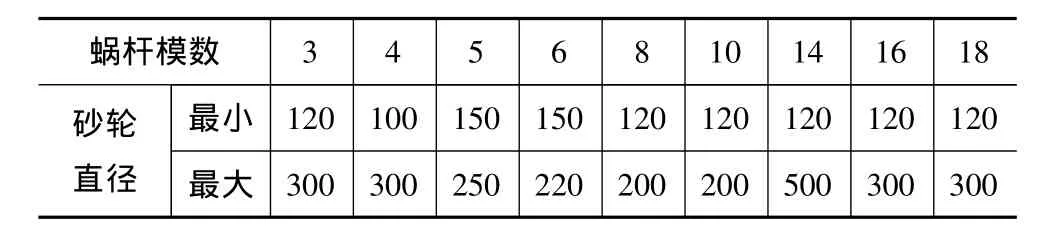

为了定量弄清这种凸、凹误差情况,笔者用试件测量了一个在螺纹磨床上、用直径240 mm的砂轮磨削的、模数4.5 mm的双头蜗杆螺牙的具体数据,其结果是:“正面”中凸量约为0.020 mm;“背面”中凹量约为0.004 mm。对照国家标准GB10089-88《蜗杆、蜗轮精度》中的齿形公差,“背面”的齿形精度已达到5级,但“正面”的齿形误差却比较大,只能达到7级。根据哈工大吴鸿业教授的研究[1],K1型蜗杆螺牙的精度,与磨削砂轮直径有很大的关联。吴教授通过理论上的分析和大量的数据计算后,给我们推荐了一个按照蜗杆模数选择砂轮直径的列表,特摘出(表1)以供大家参考。之所以介绍这个表,是因为很多单位是用螺纹磨床来磨削蜗杆的,而螺纹磨床所用砂轮直径都是比较大的,选择不当,就有可能影响蜗杆齿形的精度。

表1 选择砂轮直径与蜗杆模数的关系 mm

基于对上述的齿形误差情况的分析,设想如果调整一下加工步骤,将齿形两侧面分两个工步磨削。第一工步只磨“背面”;第二工先将蜗杆调转180°安装,再磨削另一个表面。这样第二次磨削的表面,在上一个工步中是“正面”,现在变成了“背面”。磨削以后,其齿形呈微凹,且两侧误差一致,达到了很高的精度。就这样,可简单而高效地磨削出很高精度的蜗杆了。

验证结果表明:这是一个切实可行的工艺方法。这样加工的蜗杆,齿形中部微凹,两侧对称。在使用中无论正反方向交替旋转,蜗轮副的平稳性、噪声、寿命都比较理想。在相当大的程度上可以替代广泛用于精密分度机构的ZN型齿槽法向直廓蜗杆。由于齿形对称,刀具也比较好配。如前述模数4.5 mm的试件蜗杆,经用本文的单面磨削法加工后齿形精度可稳定地达到国标5级精度。当蜗杆需要珩磨时,珩磨杆也照此法磨削,可保证与蜗杆的齿形完全一致,珩后齿形接触精度良好。

本文推荐的这种K1型蜗杆的精密加工方法,纯粹来自实践。抛砖引玉,希望广大读者在实践中进一步完善,提高。

[1]吴鸿业,张亚雄,齐麟.蜗杆传动设计[M].北京:机械工业出版社,1986.

[2]许镇宇,邱宣怀.机械零件[M],2版.北京:人民教育出版社,1981.

[3]李友民.大螺旋角阿基米德蜗杆的磨削[J].机械制造,1983(10).

[4]孙季初.渐开线齿轮滚刀的基本蜗杆[J].机床,1984(8):17-19.

[5]张希康.法向直廓蜗杆的齿面不是延伸渐开线螺线面[J].齿轮,1984(8).