叶片锻模曲面数控加工程序编制

2010-09-29郭建烨李景奎

于 超 郭建烨 李景奎

(沈阳航空工业学院,辽宁沈阳 110136)

1 锻模曲面

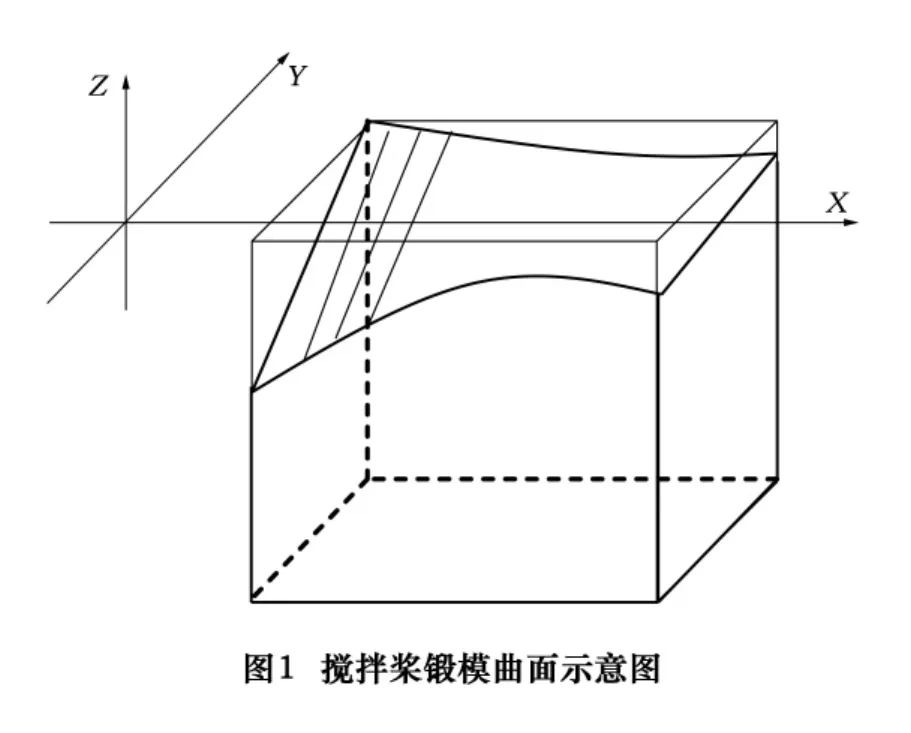

图1为加工某设备搅拌桨叶片型面的锻模曲面示意图,曲面方程为z=ay/x,其中a=42.5/π =13.535,加工范围x∈[30,108],y∈[-30,30]。工件材料为Cr12,单件生产。

用XA5032AK数控铣床加工曲面,在加工曲面之前,上表面已加工完毕。选用半径为5 mm的球头铣刀,3轴加工。

2 工艺处理

由于是单件生产,工件装夹在铣床用平口台虎钳上。

2.1 确定编程原点

工件坐标系如图1所示。用试切法对刀,工件毛坯如图1细线所示,以毛坯上表面左侧棱边中心为对刀点。对刀方法如下:用球头铣刀的圆周刃分别试切毛坯的前面和后面,得到的两个y坐标取平均值即为对刀点在机床坐标系中的y坐标值;用球头铣刀的圆周刃试切毛坯左侧面,得到的x坐标值加上铣刀半径即为对刀点在机床坐标系中的x坐标值;用铣刀球头试切毛坯上表面得到的z坐标值(球心为刀位点)即为对刀点在机床坐标系中的z坐标值;至此,对刀点在机床坐标系中的坐标值为已知数。现在假设曲面的最高点(X30,Y30,Z13.535)与毛坯上表面等高(如图 1 所示),如果将刀具移动到对刀点上方10 mm处,则设置工件坐标系指令为G92 X30.Y0 Z23.535。需要注意的是,加工过程是逐层切削的,要搞清起刀点z向距上表面高度值与切削深度的关系。

2.2 确定加工方法和走刀路线

刀具选用半径为5 mm的整体硬质合金球头立铣刀,刀具型号为 F4AL1000ADN30(齿数 4,直径 10 mm,直柄,螺旋角30°)。主轴转速选择2 000 r/min(圆周最大切削速度约为63 m/min),进给速度为200 mm/min(每转进给量为0.1 mm/r)。

由曲面方程可知,当x为一定值时,z与y是线性函数关系。为了编程方便,行循环选在x轴方向,考虑到加工后的表面粗糙度,精铣时行距选为0.5 mm,步长选为1 mm。首先令x=30(第1行),考虑到切入段,刀具要避让开工件,y取-37。这样切入点(第1个节点)为(X30,Y-37),y坐标依次增加步长直到37,第一行切削完毕,抬刀,回到第一行起点(第1个节点)的上方。x坐标加一个行距,切削第2行,以此类推,依次铣削完整个曲面。对于每一行都是从y的负值处开始向正值方向铣削,是为了每一行都是顺铣。

3 数学处理

三坐标联动加工曲面,不能使用刀偏指令,要用球心轨迹编程。球头刀的中心要落在上述各个节点处曲面的法线上,并且与该节点距离为球头半径5 mm。由空间解析几何与向量代数可知,在各个节点处球头刀中心点坐标值可以通过该点的法向量方向余弦求出。计算过程如下:

曲面方程为

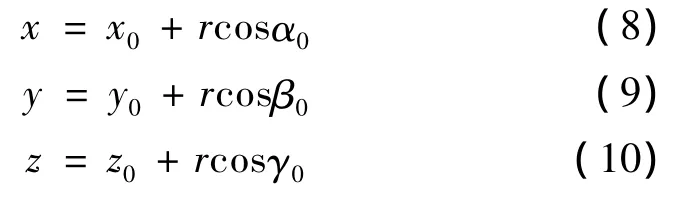

式(1)分别对x、y、z求一阶偏导数得:

法矢量的模为

法矢量的方向余弦为

设r为球头铣刀半径值,x0、y0、z0为曲面上一个节点的坐标值,则与该点对应的球刀中心坐标值为

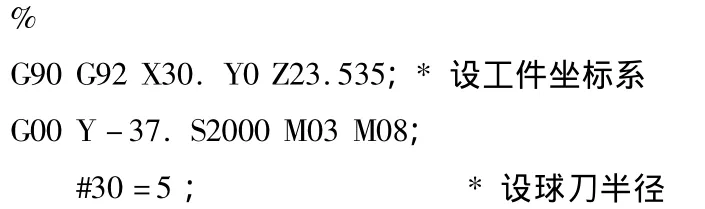

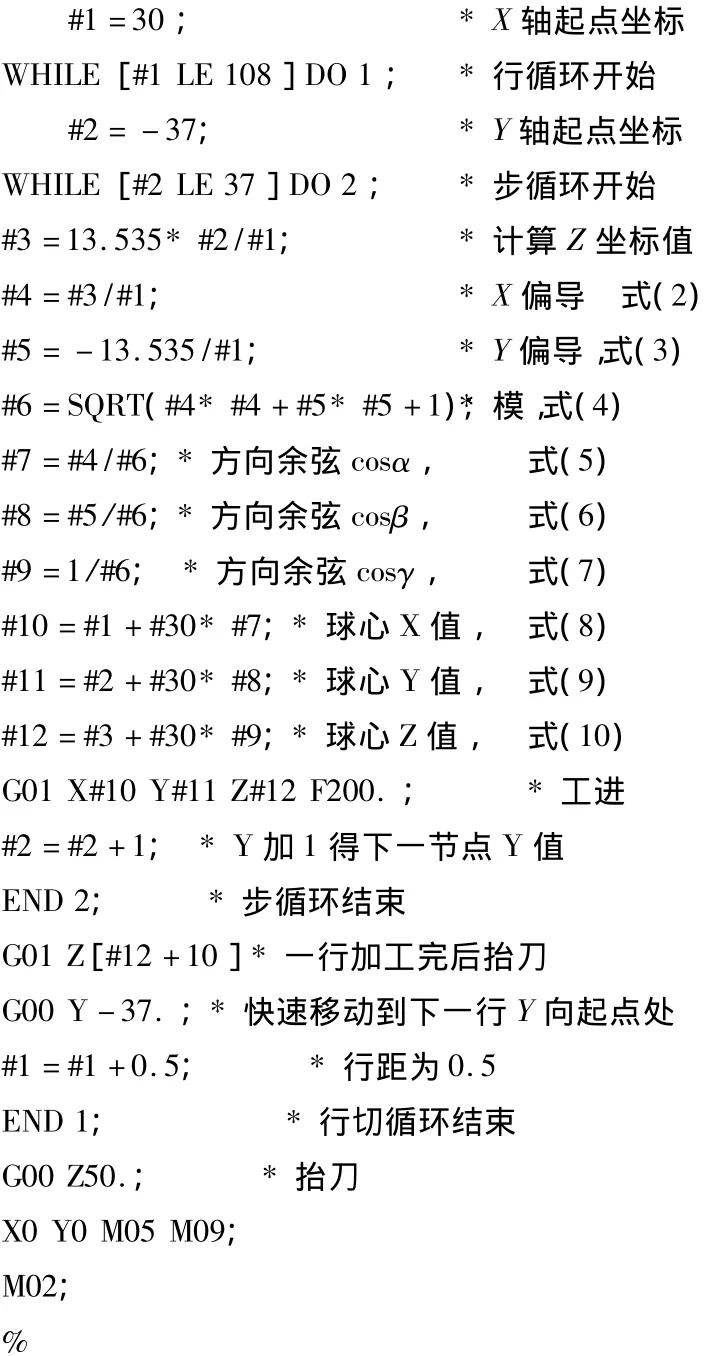

4 编制程序

在三坐标联动行切中,在同一行上,每次增加一个步长得到下一个节点,一行加工完成后,增加一个行距得到下一行,按公式可计算每个节点坐标值,所以,可以应用宏指令中的计算功能和循环功能编程。加工程序如下:

在程序中,变量#30为球头刀半径;#1、#2、#3分别表示曲面节点坐标值;#4、#5表示该节点的X、Y一阶导数,Z一阶导数为1;#6为该节点处法矢量的模;#7、#8、#9为该节点处法矢量的X、Y、Z方向余弦;#10、#11、#12为该节点对应的球头刀中心的坐标值。

循环1为行循环(X轴方向),由30到108,每次增加0.5;循环2为步循环(Y轴方向),由-37到37,步长为1。

5 结语

用上述程序加工出的模具表面完全符合设计要求。

1 杨有君.数字控制技术与数控机床.北京:机械工业出版社,1999.

2 范炳炎.数控加工程序编制(第二版).北京:航空工业出版社,1995.

3 同济大学数学教研室.高等数学(上册).北京:人民教育出版社,1981.

4 王先逵.机械加工工艺手册.北京:机械工业出版社,2007.