气膜孔结构对涡轮导叶端壁冷却效率的影响研究

2010-09-28王子健

王子健

(北京航空航天大学能源与动力工程学院,北京 100191)

1 引言

气膜冷却技术作为高性能航空发动机高温部件的主要冷却方式之一,在数十年中不断发展。从最初的圆柱型孔改进为现在的异型孔,从单一的气膜冷却孔发展到现在的孔槽结合,国内外学者对此进行了大量研究。Daniel G.Knost[1]研究了涡轮叶栅通道上游端壁开设槽对下游端壁的气膜冷却问题,指出冷气在叶栅压力面端壁附近脱离壁面,导致该区域的冷却效果很差。W.Colban[2]等研究了涡轮叶栅端壁开设圆柱型孔和扇形孔模型的气膜冷却问题,表明采用扇形孔提高了端壁总体气膜冷却效率。Gritsch[3]等通过试验,研究了不同几何形状射流孔下游的气膜冷却效率分布规律。刘存良、朱惠人[4]等研究了圆柱型孔、扇形孔和收缩扩张孔对孔下游端壁气膜冷却效率的影响机理。戴萍、林枫[5]用数值计算方法,研究了气膜孔形状对冷却效率的影响。于锦禄等[6]研究了带横向槽的气膜冷却结构对下游平壁的气膜冷却效率问题,指出带横向槽气膜冷却结构具有易于加工和冷却效率高的优点。诸如此类的新型气膜冷却孔优化了冷却结构,增大了气膜冷却效率。

本文采用数值计算方法,对5种不同气膜冷却结构的流动及换热进行了模拟,并进行了详细的对比和分析。

2 数值模拟方法

2.1 气膜冷却效率与吹风比

在对比结果分析中,所采用的主要评价指标为气膜冷却效率η,定义为

式中:Tg、Tc分别为燃气、冷气的进口温度;Taw为绝热壁温。

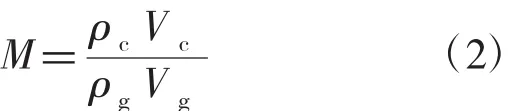

吹风比M定义为式中:ρg、ρc分别为燃气、冷气的密度;Vg、Vc分别为燃气、冷气的平均速度。

2.2 计算模型

研究的4种涡轮叶栅上游气膜冷却结构如图1所示。(a)无槽气膜孔,孔轴线与流动方向夹角为 60°,孔口张角为 15°;(b)带槽气膜孔1,槽深1 mm,宽14 mm;(c)带槽气膜孔 2,槽深 2 mm;(d)带槽气膜孔3,槽深3 mm。

图1 4种气膜冷却结构

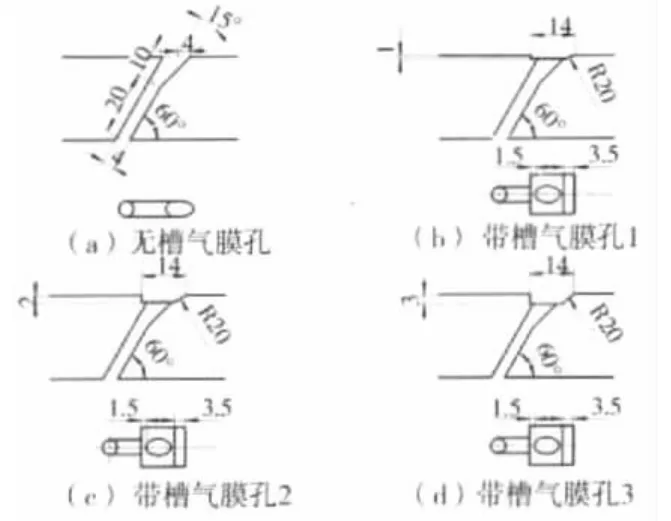

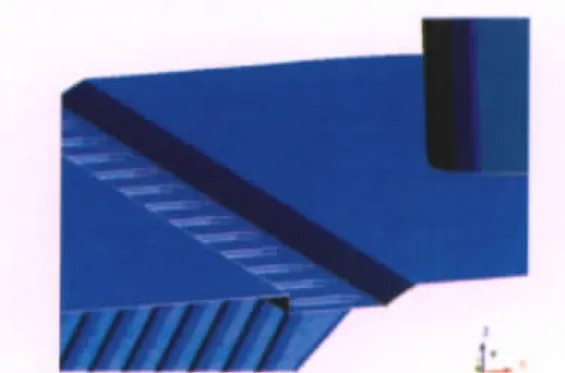

图2为带槽气膜孔2的三维模型,栅距160 mm;图3为涡轮叶栅端壁气膜冷却模型,叶栅弦长170 mm,叶高50 mm。叶栅通道进口段和出口段各延伸1个弦长,便于计算时保持主流稳定。基于周期性考虑,只计算了1个叶栅通道。孔排由13个气膜冷却孔组成,位于叶栅前缘上游端壁,孔间距为12 mm。带槽气膜孔1、2、3的槽深分别为 1、2、3 mm。

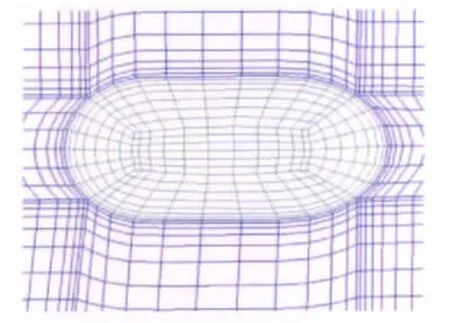

图2 带槽气膜孔2

图3 涡轮叶栅端壁气膜冷却模型

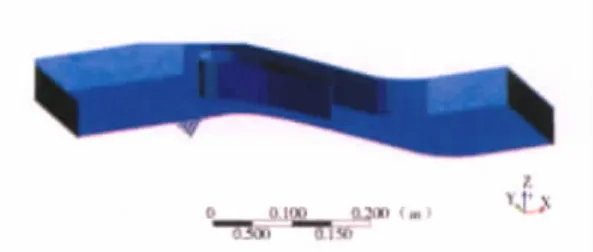

将计算域划分为气膜冷却结构、涡轮叶栅端壁通道2部分,如图4所示。采用六面体网格生成技术,该网格沿x、y、z方向包含120×174×22个节点,并具有很好的网格质量。在壁面处经过加密后,,孔附近采用O型网格。

图4 网格加密情况

2.3 湍流模型和边界条件

冷气通过气膜冷却孔进入主流区域。基于机理性研究,叶栅端壁模型进口静温为800 K,速度为20 m/s,出口背压为101.325 kPa。如图3所示,为了计算气膜冷却效率,对叶栅下端壁和叶栅给出无滑移绝热边界条件,叶栅到叶栅之间的流通面为周期性边界条件。冷气静温为400 K,在计算时通过调整冷气的进口速度来调整吹风比;由于冷气ρc≈2ρ∞,即当吹风比M=1、2、3 时,对应的冷气进口速度分别为 10、20、30 m/s。

对于涡轮叶栅端壁模型,采用商用软件CFX求解;湍流模型采用k-ε模型,解的收敛标准是最大残差小于1×10-5。

3 数值计算结果及分析

3.1 叶栅通道气膜冷却效率

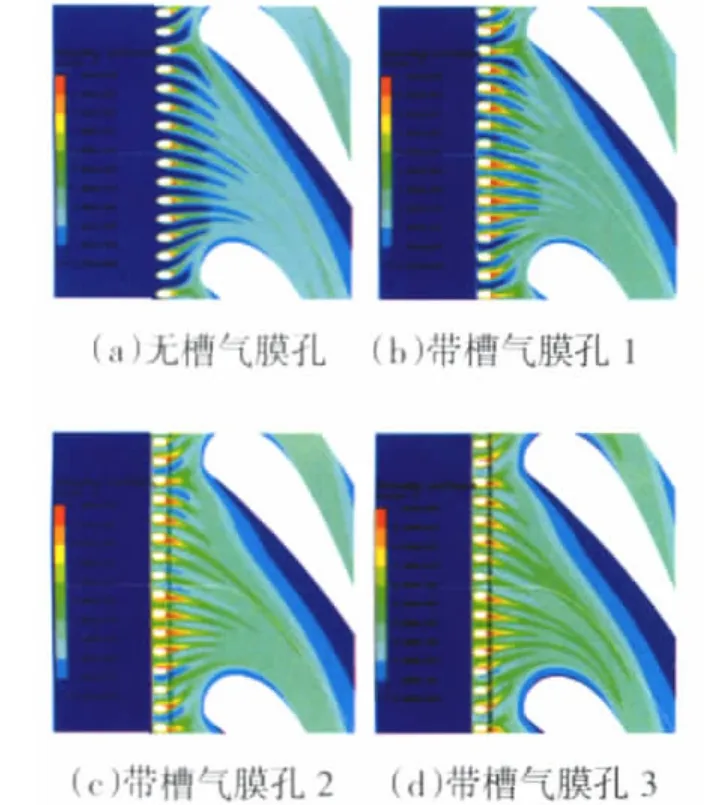

吹风比M=2时,3种气膜冷却结构对涡轮叶栅的端壁总体平均气膜冷却效率分布如图5所示。对于叶栅上游端壁和叶栅前缘端壁区域,无槽气膜孔的平均冷却效率最差,主要因为在吹风比M=2时,受耦合涡的影响,孔间端壁的冷却效果很差。带槽气膜孔有效地抑制了耦合涡的形成,降低了冷气的Z向动量,增加了冷气的展向(Y向)宽度,很好地冷却了孔间端壁;随着孔深的增加,所受的耦合涡影响逐渐减小,孔间端壁区的冷却效果增大,带槽气膜孔3结构具有3 mm的槽深,在4种结构中冷却效果最好。

图5 M=2时4种结构的叶栅端壁气膜冷却效率分布

3.2 不同吹风比时冷却效率比较

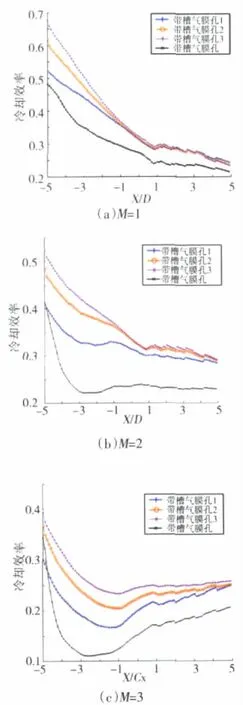

吹风比 M=1、2、3 时,4 种冷却结构的端壁总体平均气膜冷却效率(冷却效率沿Y向取平均值)的对比如图6所示。坐标原点取在涡轮叶栅前缘,以气膜孔的直径D为基准,向前、后各延伸了5个孔径,使得4种结构射流出口在-5D处。把整个研究区域分为3部分:X/D=-5处为射流出口,-5<X/D<0 为 叶 栅 上 游 端 壁 ,0<X/D<5为叶栅前缘附近端壁。

如图6所示,当M=1时,4种结构的气膜冷却效率随着轴向相对距离(X/D)的增大而呈现快速降低的趋势,主要因为冷气的动量较低,没有冲击到叶栅前缘就被卷入了通道涡;冷气覆盖范围比较小,仅对射流出口处冷却的效果较好,而对叶栅前缘端壁冷却的效果很差。在冷气出流口处,带槽气膜孔3模型的气膜冷却效率最高,达到0.68左右,而无槽气膜孔结构的冷却效率最低,为0.48左右。在叶栅上游端壁,带槽气膜孔3模型的气膜冷却效率要高于带槽气膜孔1、2的,但随着X/D的增大,冷却效率差逐渐减小。在叶栅前缘附近,带槽结构的气膜冷却效果几乎相同,主要因为3种带槽气膜孔模型的冷气没有覆盖到叶栅前缘端壁,冷却效果差别很小。无槽气膜孔模型的冷却效率在整个叶栅上游端壁都要小于带槽气膜孔结构的。

图6 不同气膜冷却结构下游端壁的气膜冷却效率

当M=2时,3种带槽气膜孔的气膜冷却效率随着轴向相对距离(X/D)的增大而呈逐渐降低的趋势。无槽气膜孔的气膜冷却效率在射流出口附近快速降低;在叶栅前缘附近端壁几乎不变,为0.23左右。在冷气出流口处,带槽气膜孔3模型的气膜冷却效率最高达0.52左右,而无槽气膜孔结构的冷却效率最低,为0.40左右。在叶栅上游端壁,带槽气膜孔3模型的气膜冷却效率最高;随着X/D的增大,带槽气膜孔2、3的冷却效率逐渐接近,且高于带槽气膜孔1的,而无槽气膜孔的气膜冷却效率出现快速降低的趋势。主要因为吹风比增大,冷气射流的Z向动量加大,对于无槽气膜孔,冷气出流后穿透边界层与主流燃气发生掺混,对孔下游的冷却效果很差;对于带槽气膜孔,冷气从孔流出后在槽内混合,不仅增加了冷气的展向(Y向)宽度,有效减小了中吹风比(M=2)时冷气的Z向动量,且随着槽深度的增加,Z向动量减小得越多,使得冷气贴壁,冷却效果较好。

在叶栅前缘附近端壁,3种带槽结构的气膜冷却效率呈现出缓慢降低的趋势,无槽气膜孔的气膜冷却效率几乎不变。

当M=3时,4种结构的冷气均形成了抛射气膜,冷气在下游远方返回端壁进行2次冷却,气膜冷却效率呈现出先降低后提高的趋势。

总体上,增加槽结构改善了气膜孔的流动情况,减小了冷气的Z向动量,增大了冷气的展向(Y向)宽度,端壁总体气膜冷却效率得到了提高。

随着吹风比的增大,4种结构的端壁气膜冷却效果的差距逐渐增大。在高吹风比(M=3)时,带槽气膜孔3的槽最深,有效地减小了高吹风比时冷气的Z向动量,冷气贴壁性更好,在整个叶栅端壁区域的冷却效果最好。

3.3 4种气膜冷却方式的冷气流动结构

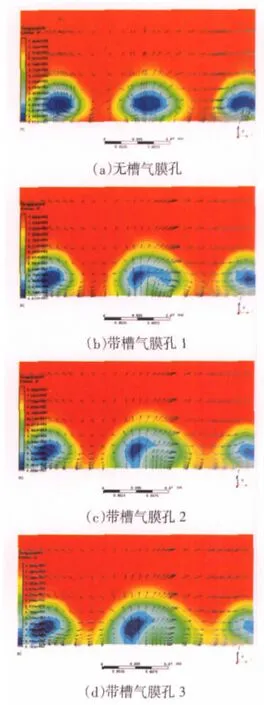

当吹风比M=2时,在X/D=1处、对应于叶栅前缘上游气膜孔的4种气膜冷却结构的温度分布和速度矢量如图7所示。无槽气膜孔冷气射流与主流相互作用而形成1对转动方向相反的耦合涡,耦合涡对端壁区域的气膜冷却有3方面不利影响[4]:(1)在叶栅高度(Z)方向上把冷气抬离壁面,使得冷气不能很好地冷却端壁;(2)主流燃气被耦合涡从气膜两侧卷入,冲击端壁,降低了端壁气膜冷却效果;(3)耦合涡的形成增大了冷气射流处端壁区的流动速度,减小了边界层的厚度,使得被耦合涡卷入的主流对端壁的加热作用更明显。由于耦合涡的存在,主流冲击到了孔间壁区;由温度分布云图可以看出,孔间端壁的温度接近主流的,几乎没有冷气覆盖。

带槽气膜孔抑制了耦合涡的形成,且随着槽深的增加,耦合涡的影响逐渐减小。由带槽气膜孔3的速度矢量云图中可以看出,耦合涡已经基本消失。由带槽气膜孔1到带槽气膜孔3,随着槽深度的增加,冷气的叶栅高度(Z)方向上的动量逐渐减小,提高了冷气射流对壁面的贴附性;展向(Y向)宽度逐渐增加,冷气覆盖了孔间端壁。由温度分布云图可以看出,随着槽深的增加,冷气的覆盖范围逐渐加大,孔间端壁的温度逐渐降低,气膜冷却效率逐渐提高。

图7 X/D=1处4种气膜孔的结构、温度和速度

4 结论

(1)在低吹风比(M=1)时,4种结构气膜孔的气膜冷却效率随着轴向相对距离(X/D)的增大而呈现快速降低的趋势。

(2)在中吹风比(M=2)时,3种带槽气膜孔的气膜冷却效率随着轴向相对距离(X/D)的增大而呈现逐渐降低的趋势;无槽气膜孔的气膜冷却效率在射流出口附近快速降低,在叶栅前缘附近端壁几乎不变。

(3)在高吹风比(M=3)时,4种结构气膜孔的冷气均形成了抛射气膜,冷气在下游远方返回端壁进行2次冷却,气膜冷却效率呈现出先降低后提高的趋势。

(4)在中吹风比(M=2)时,在X/D=1处端壁,无槽气膜孔的冷气射流与主流相互作用而形成1对转动方向相反的耦合涡,使得孔间端壁温度接近主流温度,几乎没有冷气覆盖,端壁的气膜冷却效率很低。而带槽气膜孔抑制了耦合涡的形成,冷却了孔间端壁,冷气的贴壁性更好;随着槽深度的增加,冷气的展向(Y向)宽度逐渐增加,扩大了冷气覆盖区域,提高了端壁气膜冷却效率。

[1]Knost D G.Predictions and Measurements of Film-Cooling on the Endwall of a First Stage Vane[D].Virginia Polytechnic Institute and State University,2003.

[2]Colban W,Thole K A.A comparison of cylindrical andfan-shaped film-cooling holes on avane endwallatlow and high freestream turbulence levels[J].Journal of Turbo machinery,2008,130:031007-1-031007-9.

[3]Gritsch M.Effect of Hole Geometry on the Thermal Performance of Fan-Shaped Film Cooling Holes[J].Journal of Turbo Machinery,2005,127(11):718-725.

[4]刘存良,朱惠人.收缩扩张形气膜冷却孔提高气膜冷却效率的机理研究[J].航空动力学报,2008,23(4):598-604.

[5]戴萍,林枫.气膜孔形状对冷却效率影响的数值研究[J].动力工程,2009,29(2):117-122.

[6]于锦禄,何立明,蒋永健,等.带横向缝槽的气膜冷却结构冷却性能数值研究 [J].机械设计与制造,2008,3(3):128-130.