某重型燃气轮机涡轮部件结构设计分析

2010-09-28杨养花李守秋

杨养花,李守秋,李 鑫

(沈阳发动机设计研究所,沈阳 110015)

1 引言

某重型燃气轮机设计所采用的许多技术在国内是首创或最先进的,难度大,技术含量高,所获得的成果为研制和发展其它类重型燃气轮机奠定了技术基础。另外,该重型燃机的涡轮进口温度不低于某些航空发动机的,其长寿命及耐腐蚀等技术特点也适用于航空发动机设计。

本文分析了该重型燃机涡轮的结构设计特点及其构件的组装连接特性。

2 基本结构和性能

该重型燃机是由1台单轴、双支点3轴承、简单循环、前输出系统组成的工业用发电燃气轮机,在基本负荷状态和尖峰负荷调峰状态下单独供电或热电联供。

该重型燃机的主要性能指标如下:设计转速为3000 r/min,标准状态下额定负荷为114.5 MW,涡轮前温度为1210℃,总寿命为10万h;主要结构参数,质量为60 t,机匣总长为5828.5 mm,转子总长为5381.1 mm,最大直径为3700 mm。

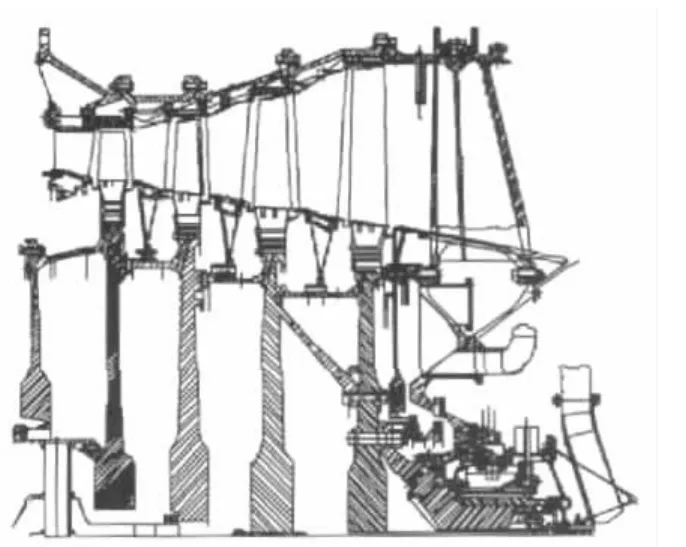

图1 涡轮结构转子

其涡轮共4级,如图1所示。由1~4级盘、第1级吊挂盘、第4级吊挂盘、I~IV级动叶片等组成,利用紧度螺栓的刚性与压气机转子固定在一起;静子由I~IV级导向器和后承力框架组成。

3 部件结构设计分析

3.1 冷却叶片内腔结构

涡轮的Ⅰ、Ⅱ、Ⅲ级静叶及Ⅰ、Ⅱ级动叶为气冷叶片。因为各级气冷叶片所处环境不同、结构和强度要求不同,选用的冷却方式和内部冷却结构也有差异;但有1个共同点:内腔表面沿叶高设有不同结构形式数列和不同方向的“矩阵形”肋,而且叶盆和叶背的肋是相互交错的,使叶片内部形成密布的迷宫式结构,冷却气进入叶片内腔后,迂回而行,沿着设计给定的冷却流路进入每1个腔室。在相邻的2肋间另开有柱状的涡槽,使冷气形成局部涡流,以进一步加强冷却效果。这种叶盆、叶背内表面交错肋设置,不仅冷却效果好,而且与目前的空心叶片相比,大大增强了叶身的刚性,特别适用于动力涡轮和结构尺寸较大(长100mm以上)的燃气轮机涡轮冷却叶片,对较小冷却叶片的内腔结构设计也有一定参考价值。其缺点是型芯复杂,脱芯较困难(叶片内腔型芯结构如图2所示)。

图2 叶片内腔型芯结构

3.2 I级涡轮叶尖间隙控制结构

I级涡轮叶尖间隙控制是涡轮设计的难点和重点。由于涡轮工作温度高,难以保证在各种状态下均保持最佳的叶尖间隙,而其叶尖间隙大小直接影响涡轮效率,过大的叶尖间隙会使涡轮效率大大降低。

在设计该重型燃机时,从结构和冷却2方面考虑了叶尖间隙控制结构设计问题(如图3所示)。将带“螺旋型”冷却槽的外环体前安装边用螺栓固定在承力气缸上,将带蜂窝外环扇块装配在外环壳体内;1个厚12.5 mm的外环罩套在外环壳体外部,主要用于保证静子外环系统有足够的热容量,同时也起隔热作用,在发动机状态变化时保障转、静子件热伸长的协动性和一致性。在外环罩和外环壳体间通有经水冷器循环后的冷却气体,冷气经过外环壳体上“螺旋型”的槽和后方的径向孔后,进入蜂窝外环块和带螺旋型冷却槽的外环壳体之间被冷却。

图3 Ⅰ级涡轮叶尖间隙控制结构

3.3 整体蜂窝外环结构

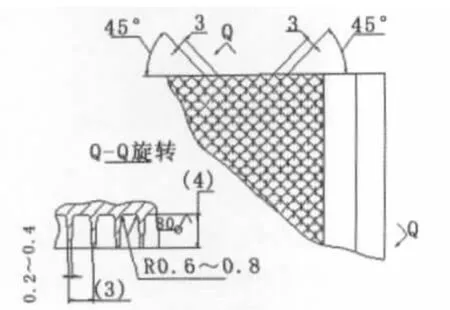

该重型燃机第I~IV级外环蜂窝、第II~IV级级间隔板内环蜂窝都是在铸件机体内表面直接焊接、由电脉冲加工出来的整环蜂窝结构,如图4所示。蜂窝的规格为:内孔3 mm×3 mm,孔深4 mm,蜂窝间壁厚0.2~0.4 mm。此类蜂窝结构在国内属首次设计和生产,目前大多采用焊接结构的蜂窝外环,受焊料熔化温度(通常不高于1100℃)的限制,主要应用在环境温度低于800℃的航机上。整体蜂窝外环结构与焊接结构的蜂窝相比,其优点是可以避免发生高温脱焊故障,并提高结构可靠性,可将寿命延长到几万小时;其缺点是加工难度大,在电极接刀处蜂窝错位,难以保证电极磨损后的齿形。

图4 蜂窝结构

3.4 后支承环结构

涡轮后承力框架是发动机的主要承力和传力件,又处在高温区,所以该结构设计是发动机设计的重点和难点之一。使用经验表明:焊接结构的后承力环内应力大,热变形协调性差,易出现裂纹。从设计和安装2方面来解决这些问题。

在设计时,后支承环组件主要由铸造的12个支柱和具有“C”型弹性截面的后承力环结构组成。后支承环组件(如图5所示)从外气缸到内依次由后气缸、12个支柱、后承力环和轴承座等组成。后气缸为环锻件,支柱为铸造件,后承力环是环锻件,且特意设计成“C”型弹性截面,能够在满足后支点刚度要求的同时,有效地协调热变形,进行热补偿。

图5 后承力环组件

轴承座与后承力环、后承力环与支柱之间都用螺栓连接,支柱的顶部端面“零”间隙贴紧后气缸内表面,并用螺钉拉紧。安装时,首先用工艺螺栓把后承力环与支柱连接来试装,根据后气缸内表面(与支柱配合处)的实际尺寸,对支柱顶部端面进行加工完,再装上后气缸,拧紧顶部螺钉;然后,加工后承力环与支柱的连接螺栓孔,装上螺栓拧紧。这种加工和安装方法能很好地保证各支柱受力均匀和后支承环组件上各零件承载均匀。

3.5 涡轮静子叶片缘板结构

在进行涡轮静子叶片缘板设计时,,除了应合理地将叶身的顶、根叶型包容在里面以外,在结构上,要求组装成整环导向器,此时相邻缘板之间流道应光滑、无突起,整环叶片缘板前、后端面齐平无锯齿。

该重型燃机静叶2侧面的设计思想是:当叶片置于正上方(积叠轴竖直方向)时,左侧面是垂直于水平面的,且不过圆心;当将叶片向左旋转1个分布角后,右侧面重合于左侧面的位置。与目前的设计方法比较,利用该方法设计的叶片安装成整环导向器时,上、下缘板的侧向间隙是相同的,不会出现上大下小的情况,设计时无需考虑二面角计算和一些复杂的尺寸转换计算,图纸所示尺寸为一次性尺寸,故设计误差小,视图清晰简单,减少了人为的累积误差。同时,按这种设计方法,在图纸设计上减少了1个沿2侧面的侧向视图。

3.6 动叶片伸根结构

以往设计的动叶片伸根段(即从下缘板下方到榫头的过渡)都是矩形块,质量大,转子旋转时所产生的很大的离心力作用在叶片和盘的榫齿上。

该重型燃机工作叶片伸根段采用叶身下沿的型面过渡,这样既减轻了质量,又改善了离心力特性。

3.7 平衡块结构

3.7.1 平衡块设计与安装

在盘或轴颈上设计了1个放置平衡块的环行槽,翻边上带有销孔,用于放置定位板;平衡块是设有锁紧槽的环块,将盘、轴平衡好后,将定位板打弯,进入锁紧槽内。如图6所示。

图6 平衡块限位设计及安装

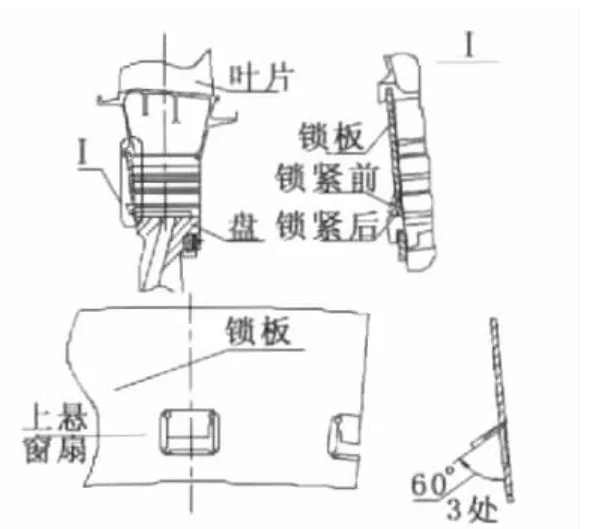

3.7.2 动叶片锁紧

在叶片榫头上开有环行插槽,在盘榫槽端面开有挂耳;锁板为板料件扇型段,在上面冲有方形“上悬窗扇”(如图7所示)。安装时,首先将叶片插进盘的榫槽内,然后将锁板插入叶片上的槽内;“上悬窗扇”穿过盘上的挂耳后,紧贴盘和叶片端面,最后将“上悬窗扇”(排图时标注)向紧贴盘和叶片端面方向弯曲,锁紧叶片。这种结构安装方便,定位可靠。

图7 动叶片锁紧

3.7.3 转子封严篦齿设计

封严篦齿在使用中易磨损,影响转、静子间间隙,因此希望将其设计成容易更换的。在该重型燃机设计中考虑了这种因素,在盘伸臂上开有环形槽;封严篦齿设计成环形扇块,插进环形槽内。为了保证结合紧密,首先将环形篦齿扇块加工成整环,其直径尺寸比槽的尺寸大;然后,切,割成扇形块,在装配后,利用径差及切割变形来保证篦齿扇块与盘伸臂上的环形槽上下紧密结合,以免转动的转子与静子磨擦“让刀”,引起发动机振动。

3.7.4 螺钉锁紧

用D头螺栓开锁紧槽,穿锁丝轴向锁紧;螺母带厚度1 mm左右的“锁紧裙”,拧紧后挤进螺栓上的月牙槽内,起到周向锁紧的作用(如图8所示)。

4 结束语

图8 转子上螺钉锁紧

该重型燃机用于发电,对可靠性和寿命的要求较高,一般零件应满足25000 h的大修要求。从上面的叙述中可以看出,在保证满足其它要求的条件下,冷却叶片设计主要从加强冷却效果方面考虑提高寿命,其方法比较新颖和独到。整体蜂窝外环设计解决了目前钎焊蜂窝的脱焊问题,同时在高温区,可以用整体蜂窝外环替换目前的氧化锆涂层外环。整个涡轮部件设计体现了周密协调性,其不足之处可用工艺手段辅助解决。

[1]杨养花,付依顺,刘志江.大涵道比涡扇发动机涡轮结构设计关键技术分析[J].航空发动机,2009,35(3).