聚丙烯/聚苯硫醚原位微纤共混物的结构与性能

2010-09-26郭静,邢栋,范竞男,管福成

郭 静,邢 栋,范 竞 男,管 福 成

( 大连工业大学 化工与材料学院, 辽宁 大连 116034 )

0 引 言

热塑性聚合物(TP)/TP原位微纤化共混物是新近发展起来的具有很大发展潜力的材料,与宏观纤维增强的热塑性塑料相比具有明显的优势,是通用塑料高性能化的一种新途径。一直以来,对TP/TP原位微纤共混物的研究主要集中在PET/PE、PC/PE、PC/PP、PP/PA6、PP/PA66和PP/PET上[1-4]。对于PP/PPS原位微纤共混物的研究才刚刚开始[5-6]。原位微纤共混物可以通过两种方法制得,第一种方法是“熔融—挤出—固相拉伸—退火”法,即将两种具有不同熔融温度的不相容热塑性塑料挤出共混,然后对挤出物进行冷拉,使两相取向,最后在两组分熔点间的温度进行退火,使作为基体的低熔点组分分子链解取向,而作为分散相的高熔点组分的取向相结构得到保持;第二种方法是“ 熔融—挤出—热拉伸—淬火”方法,即将两种聚合物熔融挤出,在未固化前对熔体进行热拉伸,使高熔点组分形成纤维,最后淬冷使纤维保持下来。本研究以PP作为基体,以PPS为成纤组分,通过熔融挤出拉伸的方法来制备PP/PPS原位微纤共混物,研究了原位微纤共混物的结构与性能。

1 实 验

1.1 原 料

聚丙烯(PP)-T30S,熔融指数0.76 g/min(190 ℃),中国石油大连石化公司;聚苯硫醚(PPS)-301s,熔融指数3 g/min(295 ℃) ,日本宝理有限公司。

1.2 聚丙烯/聚苯硫醚原位微纤共混物的制备

将PPS在140 ℃下真空干燥12 h,然后将PPS与PP按比例混合,并通过螺杆挤出机中熔融挤出。螺杆挤出机的直径为20 mm,长径比25,从料斗到出料口螺杆各区温度分别为260、280、280 ℃。从挤出机里出来的物料在40 ℃的水中冷却拉伸,得共混物。

1.3 结构性能测试

1.3.1 SEM测试

将“1.2”制备的共混物经液氮冷却脆断,采用日本电产公司生产的JFC-1600型离子溅射仪对其断面进行喷金处理,然后采用JSM-6460LV扫描仪对样品断面的形态结构进行测试。

1.3.2 结晶形态测试

将“1.2”制备的共混物切成厚度为0.5~1.0 mm薄片,用两个玻璃薄片夹住并升温到220 ℃,恒温2 min后迅速降温到100 ℃,恒温结晶10 min,用偏光显微镜观察结晶形态。

1.3.3 DSC测试

用瑞士梅特勒有限公司生产的DSC-2C型差示扫描量热仪测试共混物热性能,测试条件温度范围为-20~295~-20 ℃,升降温速率为10 ℃/min。

1.3.4 热变形温度测试

用长春市智能仪器设备有限公司生产的WKW-300型热变形维卡温度测定仪测试共混物的热变形温度。测试条件参照GB 1633—1979进行。传热介质,硅油;变形量,1 mm;起始温度,30.0 ℃;终止温度,260.0 ℃;砝码重量,(50±0.5) N。

1.3.5 硬度测试

用吉林省泰和试验机有限公司研制的塑料球压痕硬度测定仪TQY-1测试材料的硬度。测试条件为:压头为5 mm,加载力值为358 N。

1.3.6 动态力学性能测试

美国TA仪器有限公司生产DMA-Q800型动态机械热分析仪进行测试动态力学性能。测试条件为单薄膜拉伸,振幅20,频率1 Hz,温度从30 ℃升到150 ℃,升温速率3 ℃/min。

2 结果与讨论

2.1 PP/PPS原位微纤共混物的形态

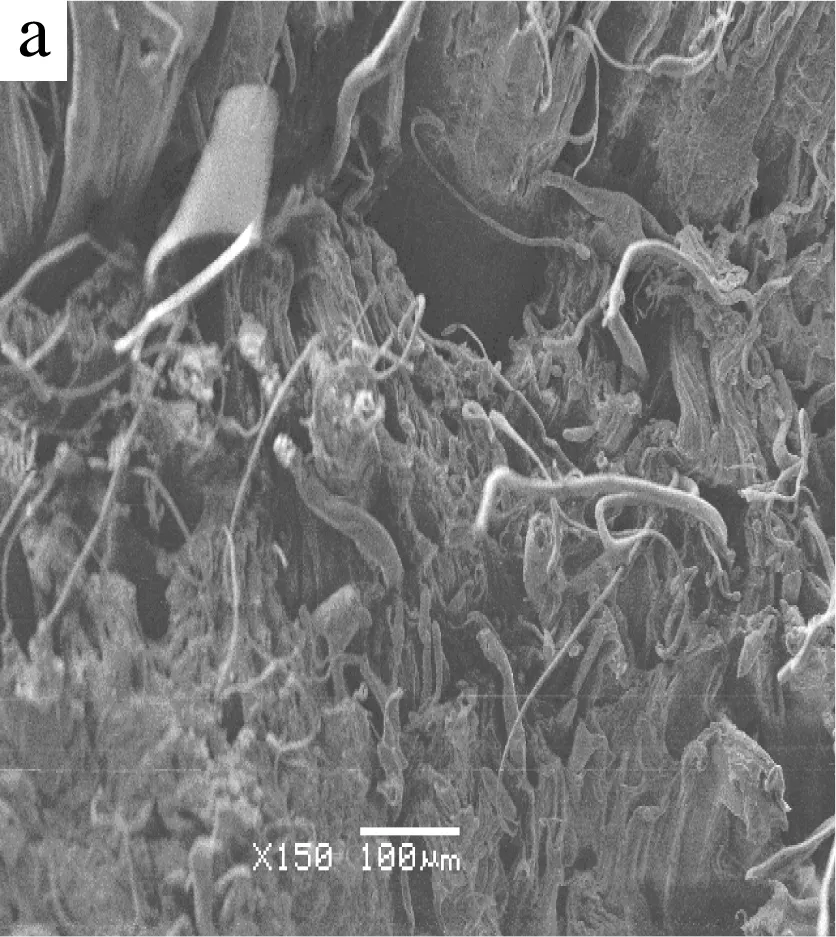

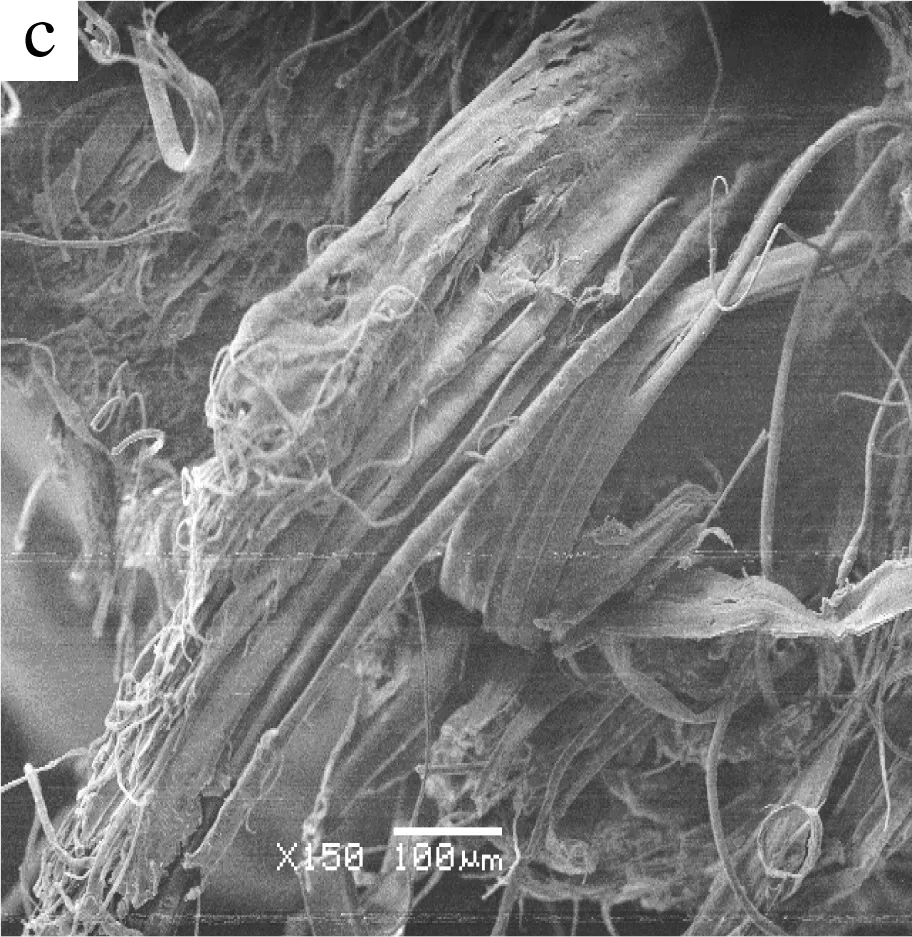

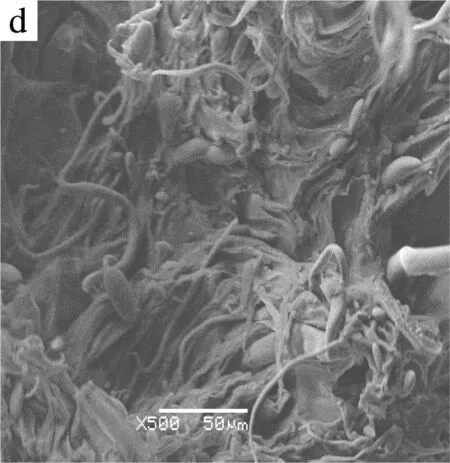

由图1可见,PP/PPS共混物呈单向连续两相结构,其中PP为连续相,PPS为分散相随机分布在PP基体中。PPS在PP基体中以微纤和球形颗粒两种形态存在。PPS微纤是经过拉伸而形成,而球形粒子是未经过拉伸的PPS。由图1还可以看出,随着PPS含量的增加,微纤和球形粒子的直径有增大的趋势。

m(PP)/m(PPS)=80/20

m(PP)/m(PPS)=80/20

m(PP)/m(PPS)=70/30

m(PP)/m(PPS)=70/30

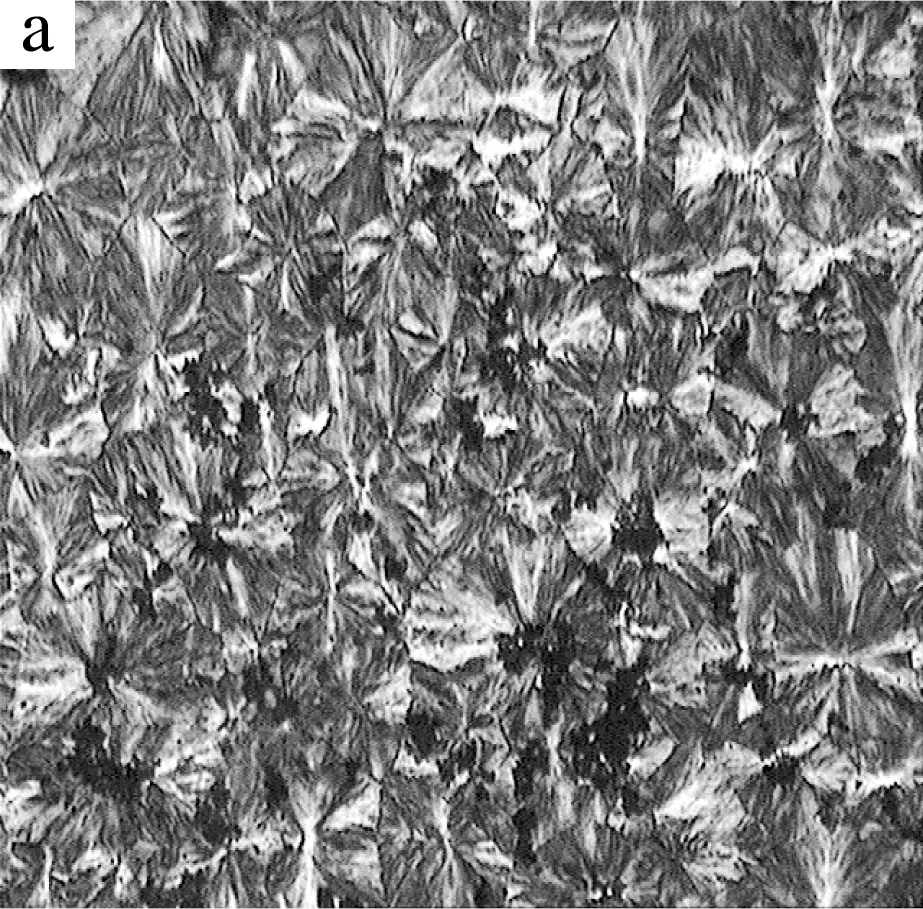

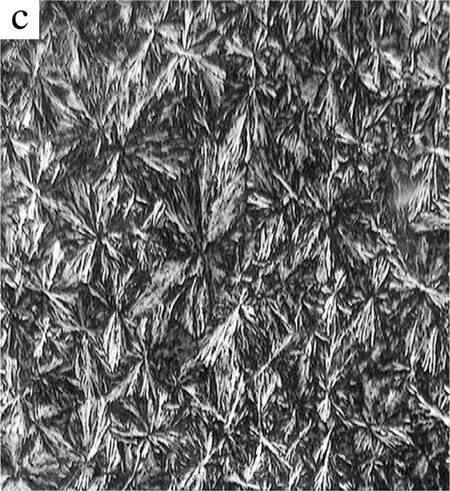

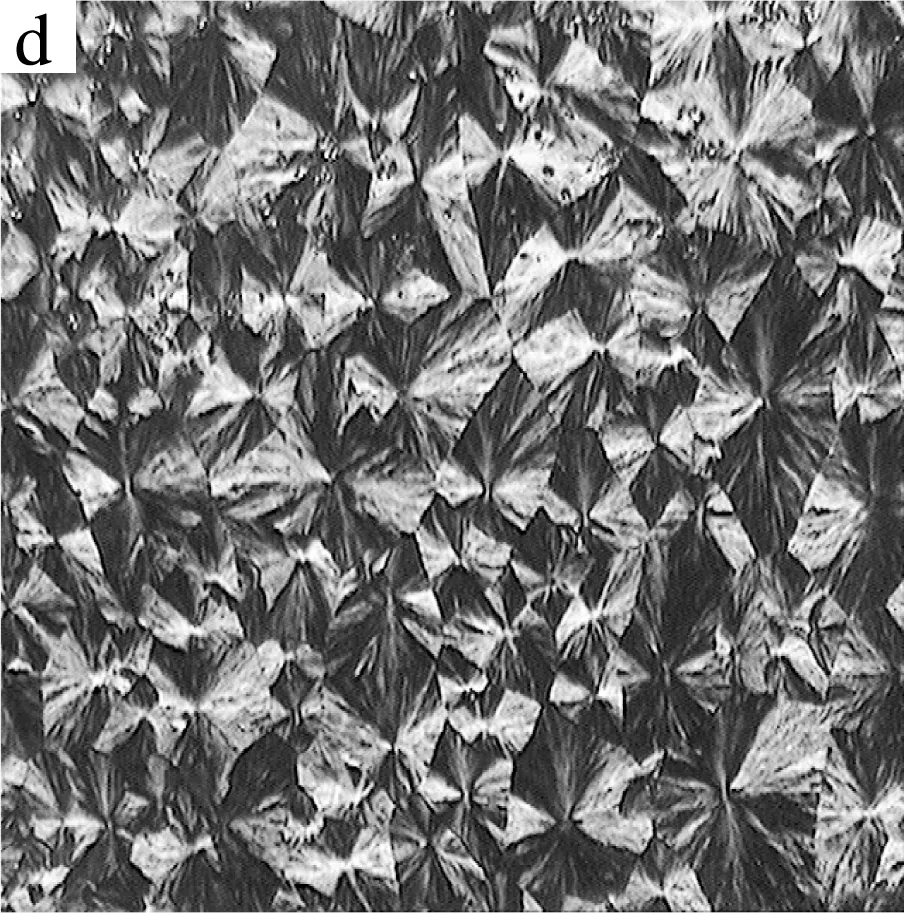

2.2 PP/PPS原位微纤共混物的结晶形态

由图2可见,PPS微纤诱导生成了球晶,而并没有其他学者提到的横晶[7]。这是由于在共混物中,球晶生长充分,足够跨越微纤之间的距离,覆盖了微纤。从图中还能看出,随着PPS含量的增加,球晶的半径也随之增大。这说明PPS对PP有异相成核作用,可在共混物中诱导PP结晶。当PPS的质量分数超过30%的时候,球晶的半径变小。同时,球晶的形态也发生了变化,这可能是和微纤的不均匀分散有关。

m(PP)/m(PPS)=90/10

m(PP)/m(PPS)=80/20

m(PP)/m(PPS)=70/30

m(PP)/m(PPS)=60/40

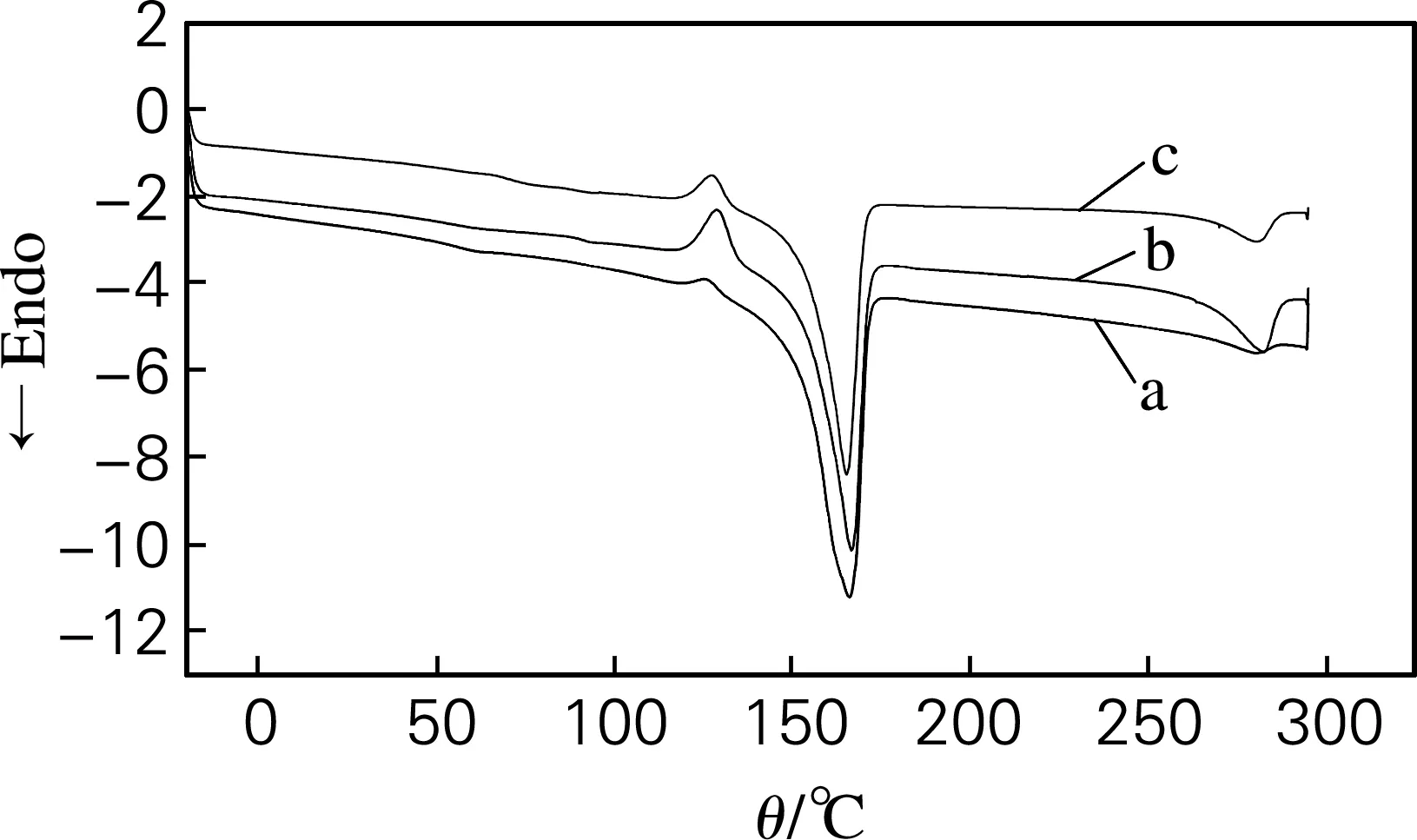

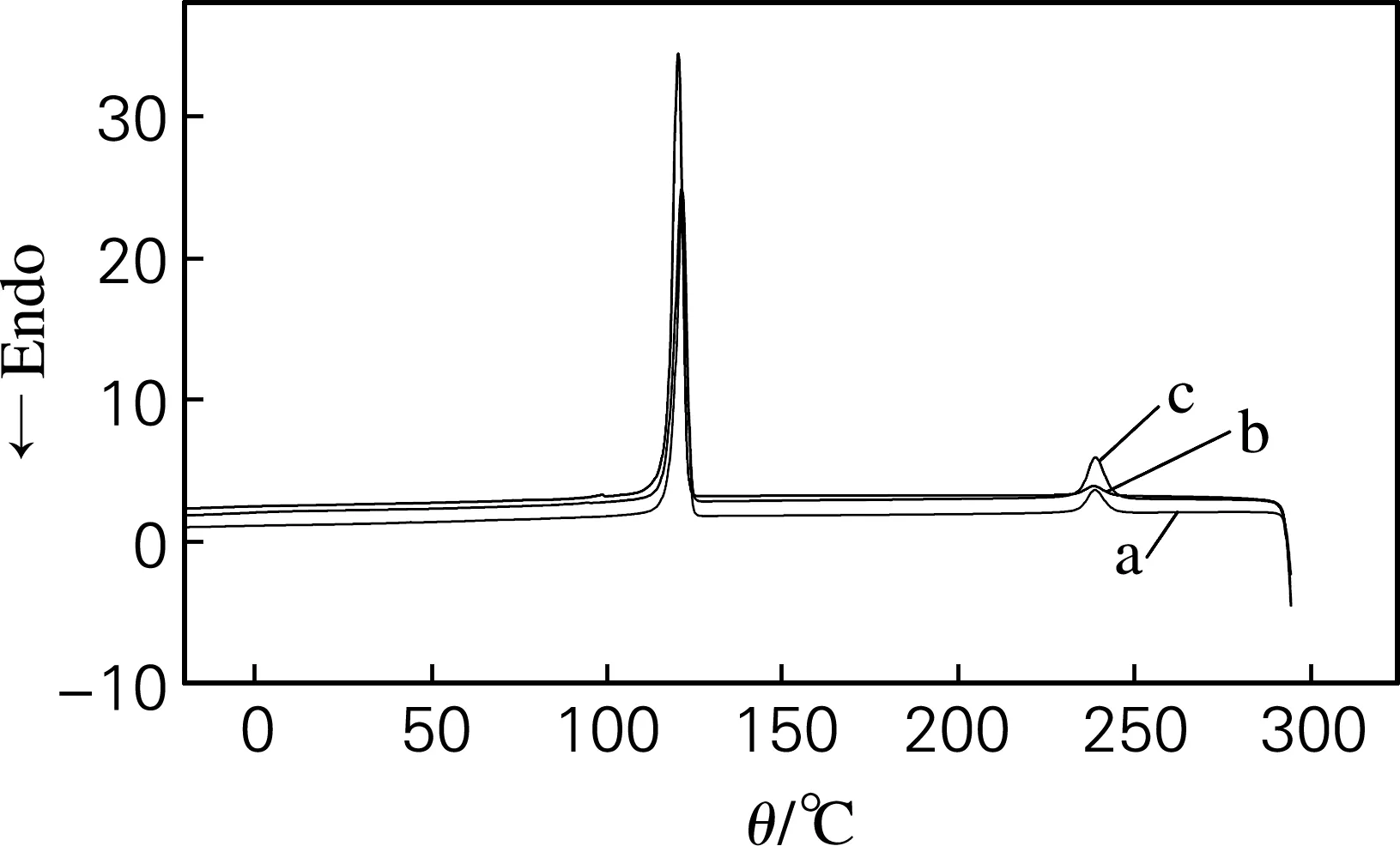

2.3 PP/PPS原位微纤共混物的热性能

由图3(a)可见,共混物在128~131 ℃处有一个放热峰,且随着PPS含量的增加,冷结晶温度略有提高,放热峰是PPS的冷结晶峰,结晶温度提高的原因是柔韧的PP分子在体系中含量减少,其对PPS增塑作用降低,PPS分子运动能力下降,需要较高的温度才能完成分子重排并产生结晶。共混物在166~167和280~284 ℃处有2个吸热峰,分别对应PP和PPS的熔融温度。PP的熔融温度与PPS含量关系不大,但PPS的熔融温度随着PP的增加略有降低。PP的熔融温度没有大的变化的原因是当共混物中PPS的含量较少时,PP是连续相,PPS为分散相,PPS的熔融温度和结晶度都比PP的高,抵消了PPS以杂质形式对PP熔融温度的影响。PPS的熔融温度随PP含量增加而略有降低的原因是PP中部分分子参与了PPS的结晶过程, 降低了PPS分子间的作用力,增大了PPS晶体的熵值,根据Tm=ΔH/ΔS可知PPS熔点降低。

由图3(b)可见,共混物在236~239和120~121 ℃处有2个放热峰,分别对应PP和PPS的结晶峰。可以看出,当PPS含量增加的时候,PP的起始结晶温度提高。PPS含量的多少对最高结晶温度的影响不大。这表明较低的过冷度即能导致PP的结晶,PPS起到异相成核剂的作用。当PPS含量增加时,PPS的结晶温度提高。这表明部分PP有助于PPS结晶,且导致了PPS结晶温度的降低。

(a) 升温

(b) 降温

Fig.3 DSC curves of PP/PPS in-situ microfibrillar composites

2.4 PP/PPS原位微纤共混物的热变形温度

由图4可见,PP/PPS原位微纤共混物的热变形温度比PP高10 ℃以上,且随着PPS含量的增加热变形温度有提高的趋势。这是因为:(1) PPS对PP有诱导结晶作用,其存在使PP的结晶度和结晶完善程度提高,非晶区减小,材料变形需要更多的能量;(2)PPS本身有较好的耐热性(玻璃化温度高于95 ℃,熔点285 ℃),其存在可以分散部分热量;(3)部分PPS 以微纤形式分散在PP基体中,微纤间相互缠结限制了PP的分子运动。

2.5 PP/PPS原位微纤共混物的硬度

图4可见,随着PPS含量的增加,共混物的硬度在不断增加。这一方面是因为PPS的诱导结晶作用使PP有较好的结晶度和结晶完善程度;另一方面是因为PPS本身具有刚性链结构,其屈服模量较高,与PP共混后受到静态载荷时表现出比纯PP基体更大的硬度。此外,微纤的形成也在一定程度上提高共混物的承载能力。

图4 PP/PPS共混物的热变形温度和硬度

Fig.4 Thermal deformation temperature and hardness for the PP/PPS composite

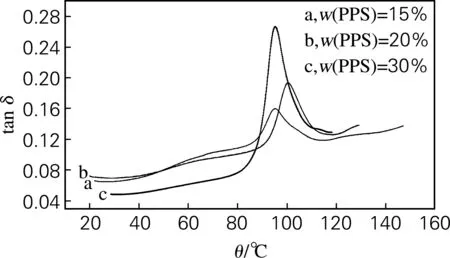

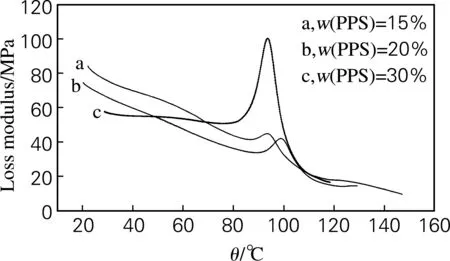

2.6 PP/PPS原位微纤共混物的动态力学性能

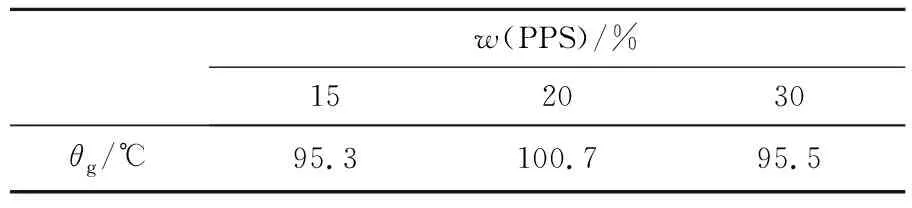

图5给出了PP/PPS原位微纤共混物的动态力学性能分析。通常认为损耗因子tanδ的峰值对应玻璃化温度。

由图5(a)可见,共混物有一个特征吸收峰,对应的是PP/PPS共混物中PPS的玻璃化温度,其大小与共混物构成有关,如表1所示。众所周知,共混物的体积分为两个不同的部分:一个是共混物中所有分子的总体积,通常被称为占有体积Vo,另外一个被称作自由体积Vf,相当于所有分子间的间隙。当PPS和PP共混的时候,PP对PPS有两种作用:一是部分PP分子进入PPS链段的空间中来增加Vf和增强PPS链段的柔顺性,使得玻璃化温度有所降低;二是PPS和PP有强烈的相互作用,限制了PPS链段的热运动,这种强烈的相互作用使PPS热运动困难,并且导致了玻璃化温度的升高。综合作用的结果使共混物玻璃化温度的随PPS含量增加有最大值。

(a)

(b)

(c)

图5 PP/PPS原位微纤共混物的tanδ、损耗模量和储能模量与温度的关系曲线

Fig.5 tanδ, loss modulus and storage modulus vs temperature for the PP/PPS composites

表1 PP/PPS原位微纤共混物的θg

由图5(b)可见,PP/PPS原位微纤共混物的损耗模量随着温度的升高而降低,但是在一个特定的区域内,损耗模量有一个峰值,峰值随着PPS含量的增加而提高。这是由于在共混物中,PPS分散在PP基体中能够形成相界面,使得PPS和PP表面的摩擦力增强,在交变应力作用下,其导致损耗模量的提高。

由图5(c)可见,共混物的损耗模量随温度的升高而降低,PPS的含量对其的影响没有明显的规律。

3 结 论

通过熔融挤出拉伸冷却的方法制得PP/PPS原位微纤共混物。发现在共混物中有微纤形成。PPS微纤对PP有异相成核作用,可在共混物中诱导PP结晶。

随着PPS含量增加,PP的初始结晶温度提高,而PP的熔融温度变化不大。随着共混物中PPS的含量增加,PPS的熔融温度和结晶温度都有所提高。

将PPS混入PP基体中使得共混物的热变形温度和硬度都提高。

PP/PPS原位微纤共混物的θg为95~100.7 ℃。在一定的温度时,共混物的损耗模量有峰值,而且随着PPS含量的增加,峰值会有所提高。PPS的含量对共混物储能模量的影响规律不甚明显。

[1] ZHONG Gan-ji, LI Zhong-ming, LI Liang-bin, et al. Crystallization of oriented isotactic polypropylene (iPP) in the presence of in situ poly(ethylene terephthalate) (PET) microfibrils[J]. Polymer, 2008, 49(19):4271-4278.

[2] NAFICY S, GARMABI C H. Study of the effective parameters on mechanical and electrical properties of carbon black filled PP/PA6 microfibrillar composites[J]. Composites Science and Technology, 2007, 67(15/16):3233-3241.

[3] JAYANARAYANAN K, THOMAS S K, COMPOS J. Morphology, static and dynamic mechanical properties of in situ microfibrillar composites based on polypropylene/poly (ethylene terephthalate) blends[J]. Composites Part A:Applied Science and Manufacturing, 2008, 39(2):164-175.

[4] ZHONG Gan-ji, LI Zhong-ming, LI Liang-bin, et al. Crystalline morphology of isotactic polypropylene (iPP) in injection molded poly (ethylene terephthalate) (PET)/iPP microfibrillar blends[J]. Polymer, 2007, 48(6):1729-1740.

[5] QUAN Hui, LI Zhong-ming, YANG Ming-bo, et al. Nonisothermal crystallization nucleation of in-situ fibrillar and spherical inclusions in poly (phenylene sulfide)/isotactic polypropylene blends[J]. Journal of Macromolecular Science. Physics, 2005, 44(5):761-778.

[6] QUAN Hui, LI Zhong-ming, ZHONG Gan-ji. The role of poly (phenylene sulfide) microfibrils in isothermal crystallization of isotactic polypropylene under shear[J]. Journal of Macromolecular Science Physics, 2007, 46(2):285-294.

[7] LI Zhong-ming, LU A, LU Z Y, et al. In-situ microfibrillar PET/iPP blend via a slit die extrusion, hot stretching and quenching process:influences of PET concentration on morphology and crystallization of iPP at a fixed hot stretching ratio[J]. Journal of Macromolecular Science. Physics, 2005, 44(2):203-216.