3 500 mm宽厚板轧机支承辊锻造工艺研究

2010-09-26杨志洪

韩 雷 杨志洪

(中国第一重型机械集团股份公司铸锻钢事业部,黑龙江161042)

宽厚板轧机是轧钢设备中最大的轧机,也是主力轧机之一,在一定程度上代表着一个国家的装备水平。随着宽厚板轧机的增多,支承辊的需求量增加,预计年需支承辊2 000 t。

宽厚板轧机支承辊在所有轧机的支承辊中规格是最大的,一般直径为∅1 800 mm~∅2 400 mm,重量都在百吨以上。制造这样特大型支承辊对工厂的生产条件、技术水平、设备能力要求很高,世界上仅有几个工业发达的国家才能够生产,目前的订货周期均接近两年。为了满足冶金工业的发展需求,我们除了在设备上提高生产能力外,还对工艺手段进行研究,以提高锻造效率。本文将介绍我们为某钢厂3 500 mm轧机生产支承辊的先进的工艺方法。

1 3 500 mm宽厚板轧机支承辊技术要求

某钢厂3 500 mm宽厚板轧机支承辊主要考核指标如下:

(1)规格为∅1 950 mm×3 672 mm×9 190 mm,成品重量为119 t。

(2)技术要求为:

辊身硬度53~58HS;辊颈硬度40~48HS;辊身硬度均匀性±2.5HS;辊身淬硬层深度≥100 mm;材料45Cr4NiMoV;探伤按JB/T4120—93标准。

2 3 500 mm宽厚板轧机支承辊的工艺难点

支承辊制造工艺流程为:

备料→粗炼钢水(电炉)→钢包精炼(真空除气)→真空铸锭→锻前加热→水压机锻造→锻后热处理→粗加工→超声波探伤→差温加热喷水雾淬火→回火→精加工→超声波探伤→包装、发运。

由于该3 500 mm宽厚板轧机支承辊规格庞大,净重达119.8 t,毛坯重量达161 t,所以其制造难度是很大的。

(1)随着厚板轧机向大型化发展,支承辊辊身的直径不断增大,其锻件截面增大,钢锭也随之增大。我公司由最初的83 t钢锭锻出一件发展到现在259 t钢锭出一件。冶炼浇注时如何使其成分偏析减小、夹杂物减少并将氢含量控制在极限范围内,杜绝超标夹杂物和白点的产生,这是难点之一。

(2)随着钢锭截面的增大,如何通过合理的锻造工艺锻合压实钢锭的内部疏松等缺陷,细化组织,破碎和改善碳化物及夹杂物在钢中的分布,使锻件获得较高的力学性能和抗疲劳性能,满足探伤要求,这是难点之二。

(3)在150 MN水压机及其配套的起重等锻造操作设备条件下,如何在保证支承辊质量的前提下,减轻锻造操作设备的工作负荷,提高锻造生产效率成为工艺难点之三。

图1 锻件粗加工图Figure 1 The drawing for rough machining forgings

图2 锻件图Figure 2 The drawing for forgings

3 3 500 mm宽厚板轧机支承辊的锻造工艺过程

由于钢锭的直径和重量较大,其内部不可避免地存在疏松等缺陷,而且碳化物、夹杂物等偏析严重。为了压实钢锭内部缺陷,近年来世界上不少锻件制造厂家的工程技术人员研究开发了一系列新的锻造压实方法,如WHF、JTS、FM、KD等方法。我公司由于设备能力和空间不足采用的是FM法。对于有特殊要求的也常采用WHF+JTS或FM+JTS法。具体采用哪种还要视支承辊的具体尺寸而定,因为每一种方法都需要相应匹配的参数才能达到最好的压实效果。

根据3500轧机支承辊的具体情况以及150 MN水压机的镦粗能力和较大的设备空间,我们在考虑锻造中心压实的同时,兼顾锻造操作安全性和生产效率,采用一次镦粗加KD法中心压实,减少一次锻造火次。镦粗,以增加直径,使拔长压实火次锻比大于2.0。根据有关试验,钢锭压实主要通过拔长工序完成,因为现在这种特大型支承辊材料的碳含量、合金含量较高, 在锻造温度下存在大量的二次碳化物,锻造时表面易产生裂纹,且材料的变形抗力较大,大变形量锻造表面易产生裂纹,给压实带来一定困难。我公司采用在150 MN水压机上镦粗和KD法上、下V形砧拔长,高温大压下量的KD锻造法生产支承辊,能够较好地解决表面裂纹与压实的矛盾。理论与实践表明,采用135°上下V形砧,单次压下量大于20%时,能有效地锻造压实钢锭内部缺陷。当压实火次锻造比达到2.0以上时,坯料整体长度得到充分压实,最后火次锻造比1.5左右,进一步破碎粗大碳化物,细化晶粒。采用这种方法锻造的支承辊经过超声波探伤检查,其表面质量和内部质量均达到技术要求。

解决了支承辊压实问题,也就有了质量保证的基础。如何利用工艺手段减少钢锭的规格和中间工序坯料的重量成为解决生产问题的关键。首先,在绘制锻件粗加工图时,修改了传统的支承辊各部位粗加工量均匀一致的绘制方法,而是依据支承辊各部位热处理变形的倾向性确定不同的粗加工量。如辊身长、直径大不易变形,粗加工量可小;辊颈长、直径小热处理时容易产生变形,粗加工余量必须大等。粗加工图如图1所示。

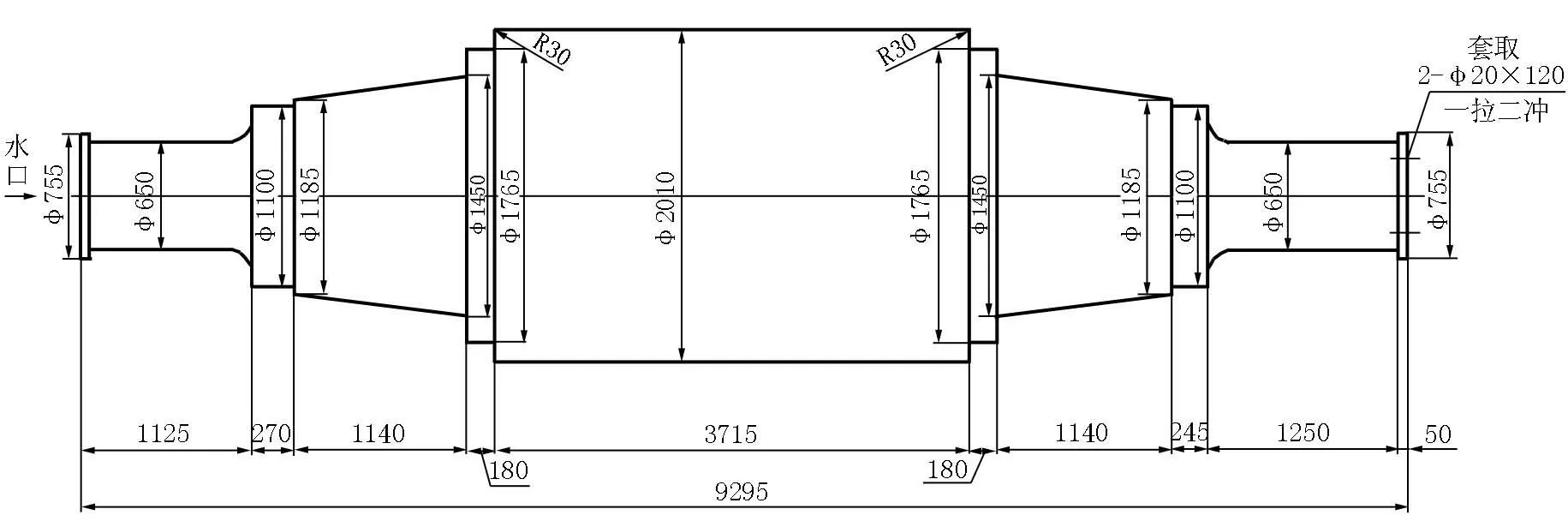

其次,在绘制锻件图时,根据2 800 mm轧机支承辊的生产经验,我们也改变了不同锻件部位的锻造余量和余块均匀一致的传统做法。依据支承辊各部位热处理变形的倾向性确定不同的锻造余量和余块,并有效地利用锻造余量和余块加工工艺要求的防串台、吊卡头等工艺余料。这样确定辊身锻造余量同比降低20%,锻件重量同比减少了近10t,钢锭也由原来的292t降低到了259t,钢锭利用率提高到了近65%,锻件图如图2所示。

第三,在钢锭确定为259 t以后,如何利用减少中间镦拔工序的毛坯重量是锻造操作成败的关键环节。对于额定负荷为250 t的运输天车,259 t钢锭装出炉取料超负荷不到8%,只要控制行走速度,是绝对安全的。压钳口工序,300 t锻造操作天车带60 t的翻钢机,这期间钢锭一端一直是压在砧子上,也是不超负荷的。而在镦拔工序,若采用传统的工艺方法,无论是镦粗后取料工序,还是拔长工序,取料设备、锻造操作设备均严重超负荷20%以上,这是设备安全绝对不允许的。因此,在镦拔工序,应该在满足支承辊最终成型需要的前提下,尽最大可能减小坯料的重量。为此,我们将冒口工艺切除量以及工艺吊卡头部分对应的钢锭锭身部位直接压入钳口,在镦拔工序前就将工艺废料切掉。这样在第一火次压钳口后,坯料重量就减至近200 t。此时镦拔工序的取料设备、锻造操作设备均超负荷在10%以下,确保了生产操作的安全性。具体锻造工艺如下:

(1)I火:压钳口,压锭身300 mm,倒棱。

(2)II火:镦粗H=2 700 mm,∅3 400 mm,KD锻造法拔长至∅2 250 mm。压实操作规程为:a)满砧进给,顺锤压下,互成90°角翻转;b)各道次水冒口交替布砧;c)压下量为坯料高度的20%;d)工具为150 MN压机专用宽上下V型砧。

(3)III~IV火:拔长两端辊颈,锻出各部,精整出成品。

实际锻造了两支3 500 mm宽厚板轧机支承辊,经锻件检验和超声波探伤,锻件表面质量及内部质量均满足产品质量要求,证明所采用的KD锻造法是合理的。

截止目前,我公司采用KD锻造法相继为天钢、邯钢、安钢、南钢、普钢等3 000 mm、3 300 mm、3 500 mm轧机生产支承辊50多支,各项技术指标均满足合同要求。

4 结束语

(1)采用钢锭锭身直接压钳口,成功地解决了取料与锻造操作设备严重超负荷问题。

(2)在150 MN水压机上采用一次镦粗加KD法拔长的工艺方法,可减少一次锻造火次,既提高生产效率,又达到了压实的效果,同时支承辊钢锭利用率创历史新高。

(3)通过3 500 mm轧机特大型支承辊的工艺研究和实践,为我公司今后生产更大的支承辊积累了丰富的经验。