ZG35NiCrMo大齿轮热处理工艺研究

2010-09-26周星云刘艳斌赵智宇

周星云 刘艳斌 赵智宇

(沈阳铸锻工业有限公司热处理公司,辽宁110142)

大齿轮是球磨机上的关键部件,要求具有良好的综合力学性能及齿面耐磨性能,以保证球磨机稳定运行。当冶炼、浇注等冶金因素确定之后,金相组织就成为工件力学性能的决定性影响因素,而化学成分和热处理制度对于工件各部位金相组织的形成又是至关重要的。不同的热处理方式、不同的热处理参数,对材料的力学性能都有不同的影响,从而影响零件的使用性能、使用寿命和失效方式。因此有必要对大齿轮的热处理性能和热处理方式进行试验研究,以便确定最佳的大齿轮的热处理工艺。

1 零件尺寸和技术要求

该零件应用在MQY5067溢流型球磨机上。材料为ZG35NiCrMo,直径达∅7 380 mm,技术要求为:齿面硬度260~300HBW,力学性能Re≥660 MPa、Rm≥830 MPa、A≥14%、Z≥30%,AkV≥38.6 J。

2 工艺试验

试验方式是通过投制基尔试棒及试块模拟试验件进行工艺模拟,在不同的热处理制度下进行材料性能、齿面硬度及淬透性试验,获得一系列的试验数据,为制定最佳大齿轮的热处理工艺方案提供依据。最终保证大齿轮材料既能达到上述力学性能要求,又不会产生开裂和较大的变形。

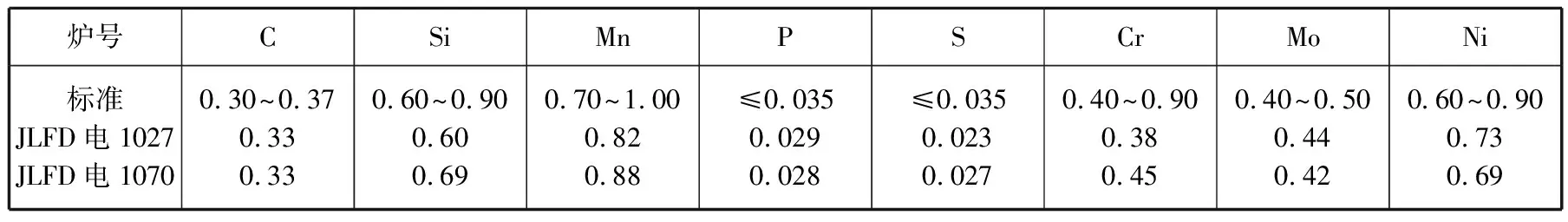

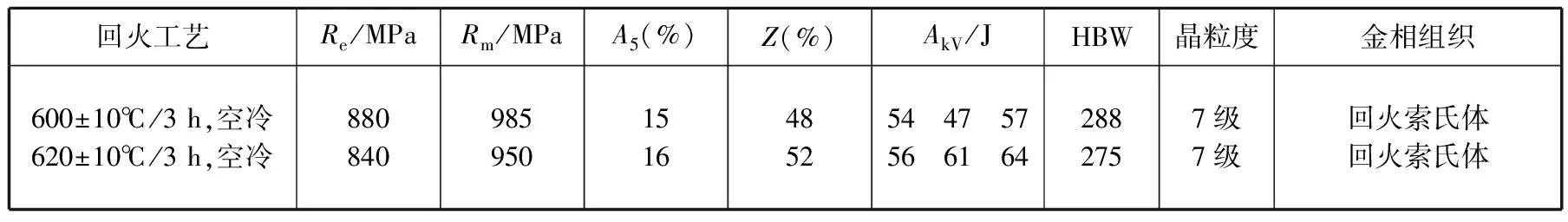

随件铸基尔试棒两炉共14件,化学成分见表1。

半齿轮试块淬火和回火加热设备用4.5 kW电炉。

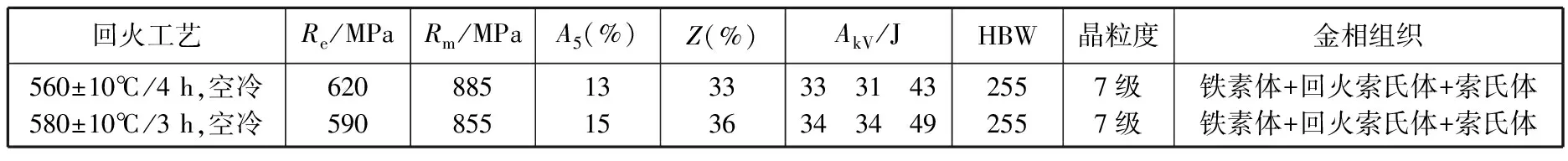

2.1 正火后不同的回火温度对性能及金相组织的影响

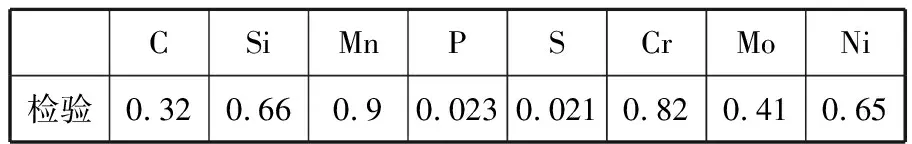

正火工艺为860±10℃/3 h,空冷。采取不同的回火工艺后,其性能及金相组织见表2。

表1 试棒化学成分(质量分数,%)Table 1 The chemical composition of test bars (mass fraction,%)

2.2 淬火冷却介质采用油冷,不同的回火温度对材料性能及金相组织的影响

淬火工艺为860±10℃,油冷。采取不同的回火工艺后,其性能和金相组织见表3。

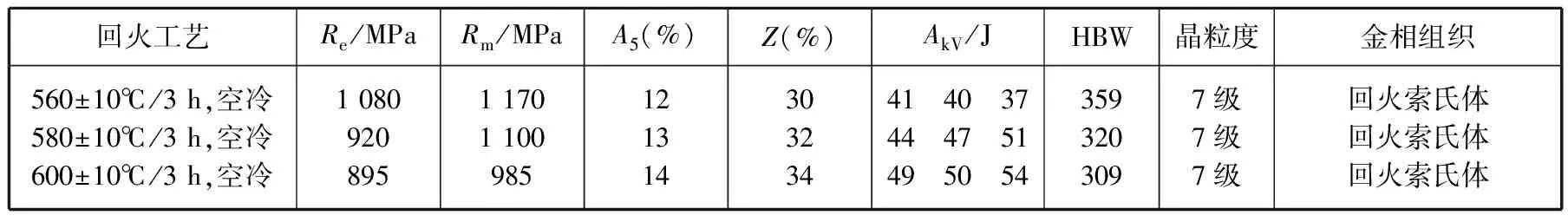

2.3 淬火冷却介质采用热水冷却,不同的回火温度对材料性能及金相组织的影响

淬火工艺为860±10℃,水冷,水温50~70℃。采取不同的回火工艺后,其性能及金相组织见表4。

3 试验件的齿面硬度及淬透性试验

3.1 试验件及试验用设备

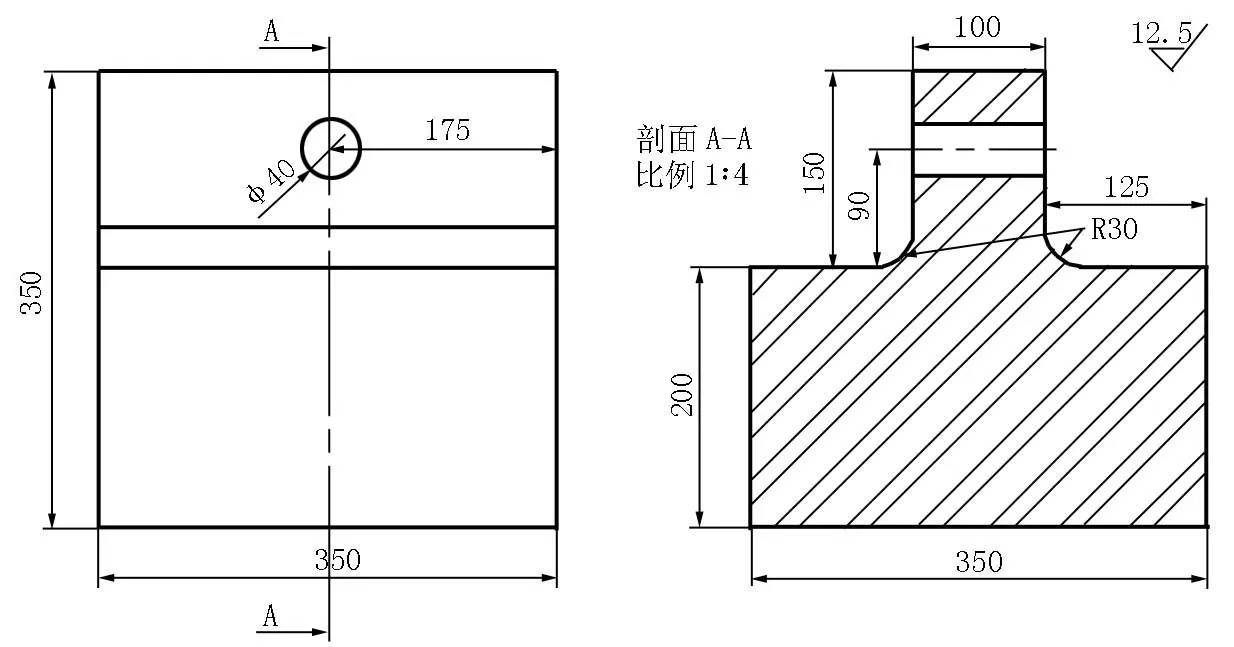

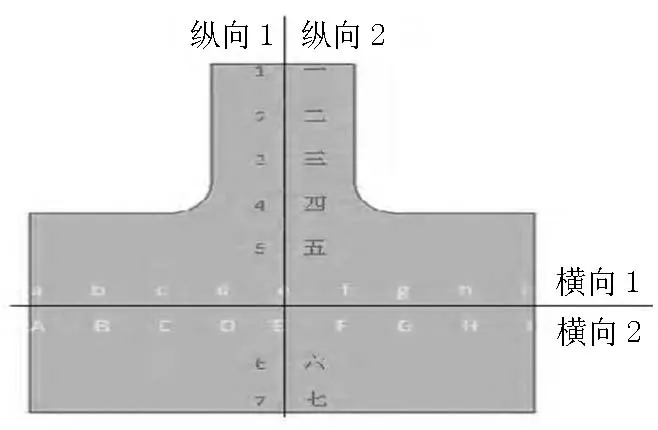

试验件外形模仿实际大齿轮,其有效截面与实际大齿轮有效截面相同,见图1,化学成分见表5。试验件加工路线主要参照半齿轮工艺进行:铸造→铸后正火热处理→粗加工→调质→解剖分析齿面淬透性。

表2 不同回火工艺后的力学性能及金相组织Table 2 The mechanical properties and metallographic structure at different tempering temperature

表3 不同回火工艺后的力学性能及金相组织Table 3 The mechanical properties and metallographic structure at different tempering temperature

表4 不同回火后的力学性能性能及金相组织Table 4 The mechanical properties and metallographic structure at different tempering temperature

图1 试验件简图Figure 1 The test piece sketch

CSiMnPSCrMoNi检验0.320.660.90.0230.0210.820.410.65

试验件铸造后进行铸后正火处理,其工艺参数为:加热到870℃,保温2 h,吊出炉外空冷。处理后硬度为315HBW。

试验件调质用加热设备为75 kW电炉。由于公司无足够大的淬火油槽,确定用热水作为调质工艺的淬火介质,并根据半齿轮粗加工后实际有效截面的尺寸,估算出热水状态下的水-空-水间歇淬火冷却次数和时间。为了达到模拟试验的目的,试验件淬火介质也用热水,冷却设备用井式水池。

3.2 热处理工艺参数的制定

由于试验是模仿实际半齿轮的生产,所以在制定工艺参数及质量控制方面都要按实际生产情况来考虑。

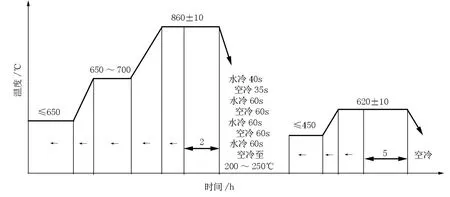

制定出试验件符合半齿轮调质生产各个环节的质量控制方法和措施,如原始组织应为正回火状态,若为退火态要补作正火热处理,以改善原始组织。此外,对装炉方式、炉膛温度、试验件温度、冷却水温度等实时监控,用铠装热电偶对试验件实际温度进行实时监控。为了确保淬火水冷后不开裂,将淬火槽内冷却水先淬其它件,使水温达到50~70℃,然后再淬试验件,工艺曲线见图2。

图2半齿轮试块调质工艺 Figure 2 The quenching and tempering process curve of the half gear test piece

3.3 淬透性及淬硬性

对半齿轮来说,如淬透性不足,淬火后就不能获得足够厚度的淬硬层,不能获得足够数量的马氏体,即使回火后表面硬度合格,铣齿后齿面硬度也达不到要求,尤其是力学性能(如屈服极限、疲劳强度)亦会显著降低。但如果不对零件进行具体分析,一律要求保证完全淬透,就有可能提高钢中合金元素含量,导致成本增加,造成浪费。

我们对试验件调质后,检测了其淬透性、淬硬性、力学性能和金相组织。结果如下:

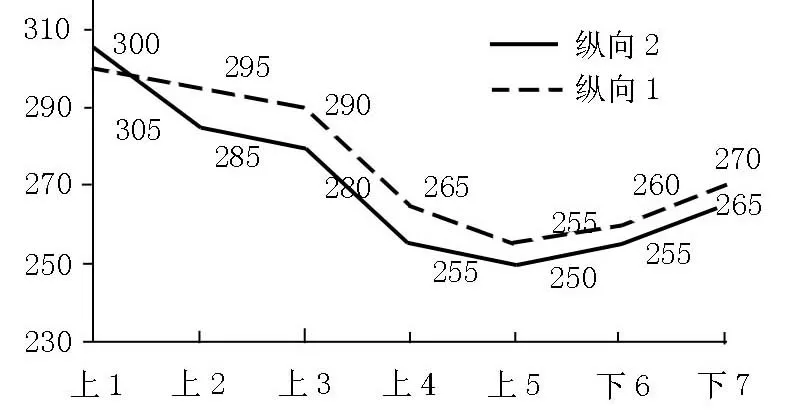

(1)零件表面硬度为295~300HBW;

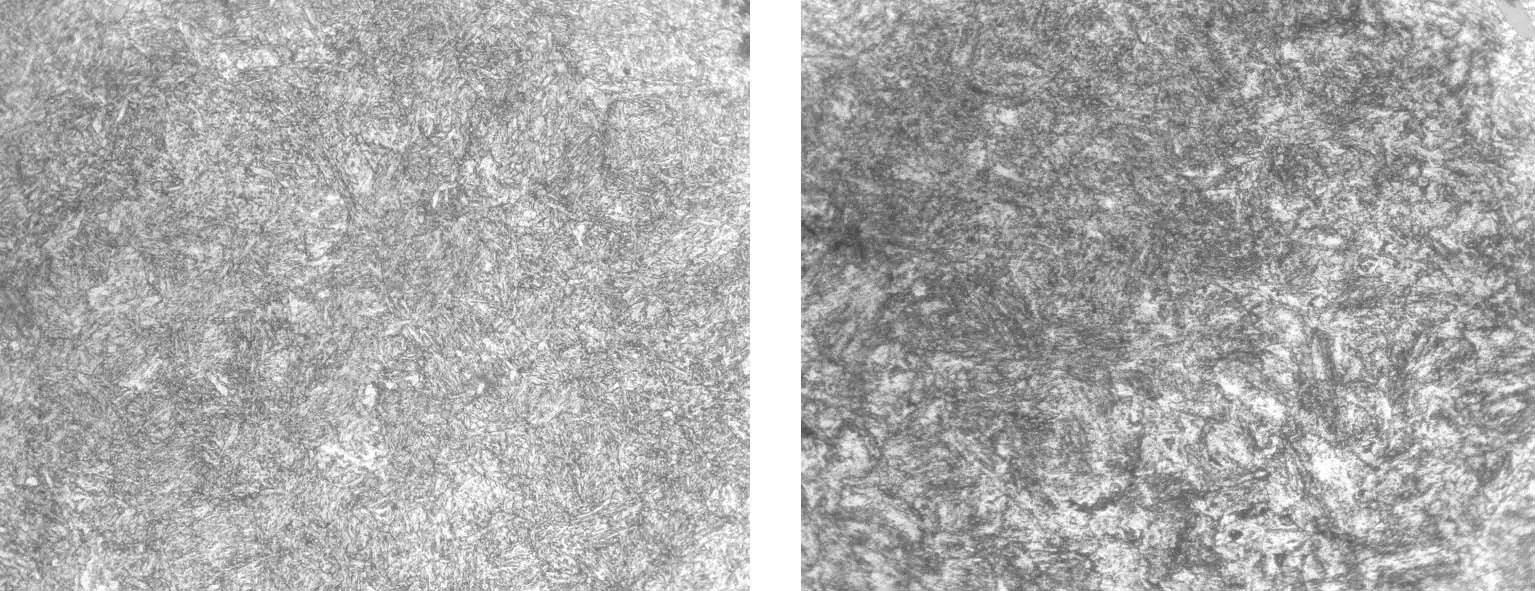

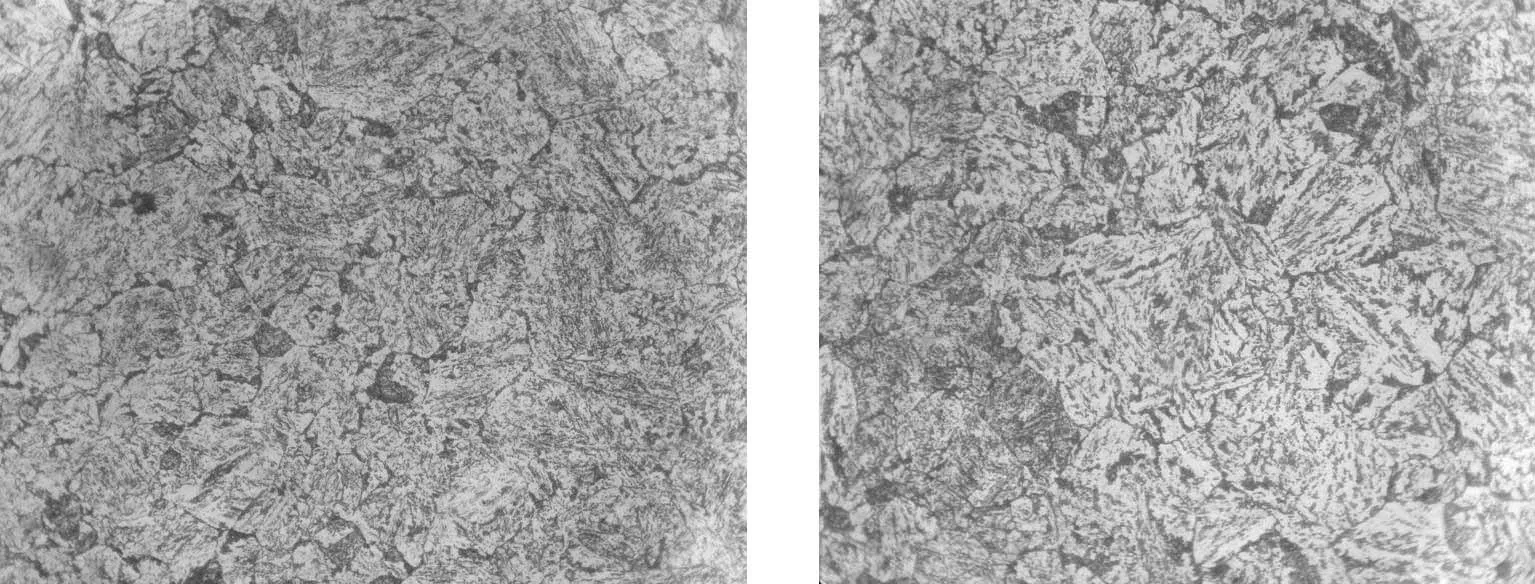

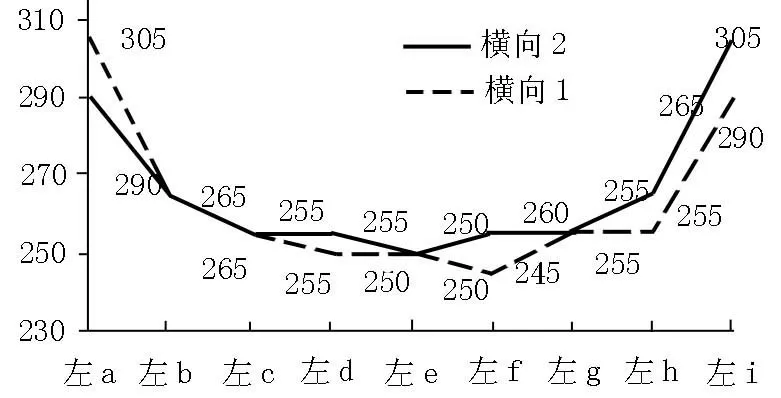

(2)将调质后的试验件沿齿面剖开,检测其淬透性及淬硬性。从表面至非淬透层的组织分布见图3,从表面至中心硬度分布情况见图4。

(3)性能试验结果为:Re≥730 MPa,Rm≥870 MPa,A18%,Z≥37%,AkV≥(67,61,63)J。

4 试验结果分析

通过对ZG35NiCrMo半齿轮试棒采取不同的淬火介质、不同的温度回火,其性能变化的规律是:

(1)正火回火后由于所得组织中含有铁素体,所以,强度、硬度、冲击较低。

(a)回火索氏体 (b)回火索氏体+贝氏体回火组织

(c)贝氏体回火组织+粒状珠光体 (d)体贝氏回火组织+粒状珠光体图3 从表面至非淬透层的金相组织Figure 3 The metallographic structure from the surface to non-full hardening layer

图4 硬度分布图Figure 4 The hardness distribution sketch

(2)淬火采用油冷后不同温度回火,随着回火温度的升高,零件的强度、硬度降低,塑性和韧性升高。通过选择合适的淬火温度和回火温度可以满足材料性能要求。

(3)淬火采用50~70℃热水冷却后不同温度回火,随着回火温度的升高,零件的强度、硬度降低,塑性和韧性升高,也能满足材料的性能要求。

从ZG35NiCrMo半齿轮模拟试验件的试验结果看,实际生产时半齿轮淬火可以用热水代替油冷,只要成分控制在要求范围之内,不论是材料性能还是齿面硬度都能满足半齿轮的使用要求。同时通过沿齿面硬度的检测及力学性能试验,使我们对该材料的淬透性及淬硬性有所了解。

5 结语

通过此项研究可知,对于大型铸造合金结构钢齿轮,在控制好零件加热温度、淬火冷却水温度、淬火冷却时间和零件终冷温度等条件下,可以实现以水-空-水交替冷却方式代替传统的油冷工艺方法,并使大齿轮达到所要求的力学性能和调质硬度。在生产过程中,工艺参数的控制至关重要,如果控制不好就会造成零件的开裂、变形。