提高34CrMo1A转子冲击韧性的研究

2010-09-26李守杰李亚平

李守杰 赵 颖 李亚平

(中原特钢股份有限公司,河南454685)

长期以来,我们按照JB/T 7022—2002《50MW以下汽轮发电机转子锻件技术条件》标准生产的汽轮发电机转子质量稳定,用户反映良好。但近期有用户要求我们试制生产34CrMo1A材质的转子,并且塑性及韧性要求远高于JB/T 7022—2002标准。我们按常规热处理工艺生产后,强度基本无富裕量,冲击韧性也远低于用户要求,具体情况见以下描述。

1 生产试制

1.1 力学性能

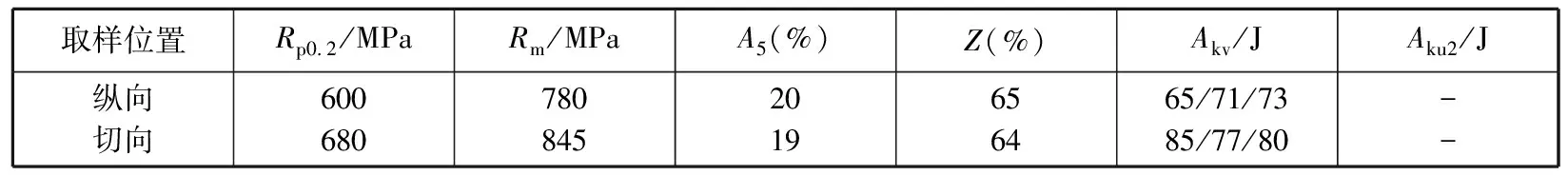

按常规工艺生产的34CrMo1A材质的转子力学性能与指标要求对比的情况见表1。

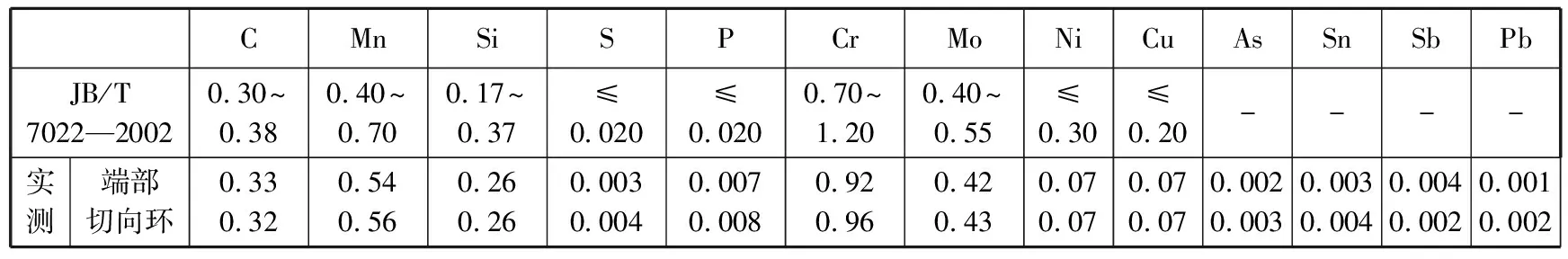

1.2 试制产品的化学成分

我们分别在转子端部1/2半径处和切向环上取样进行化学分析,其结果见表2。

从表2可以看出,该件的化学成分符合标准要求,且S、P、As、Sn、Sb、Pb含量均处于较低水平。从检测数值来看,主要元素含量均在标准范围内的下限。

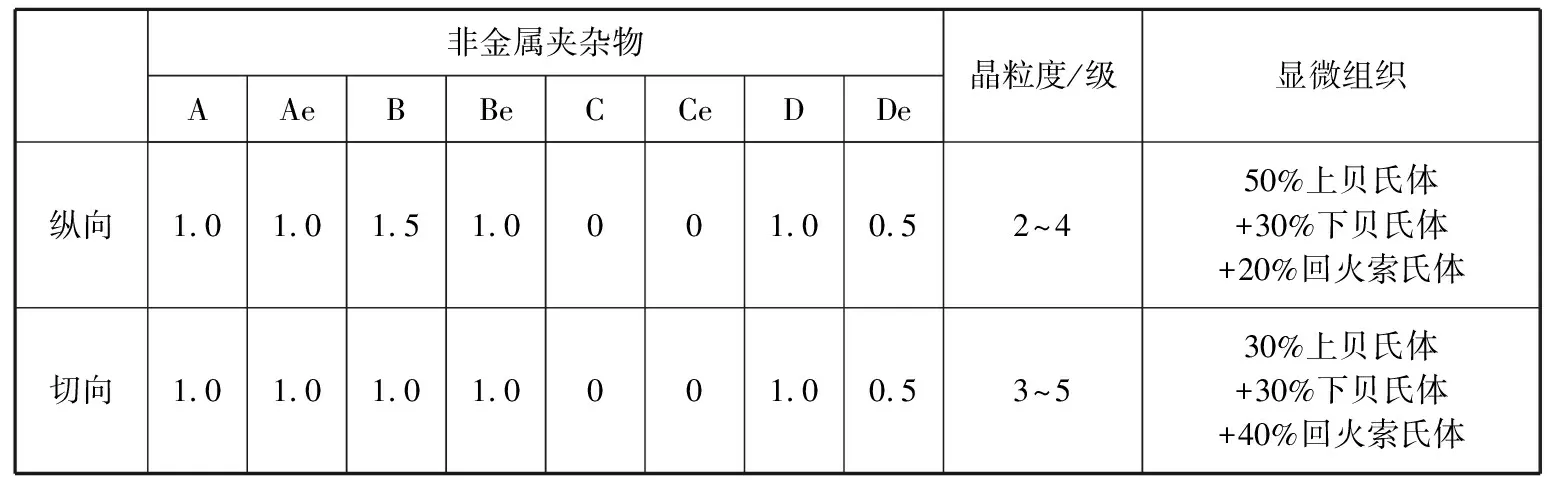

1.3 金相组织

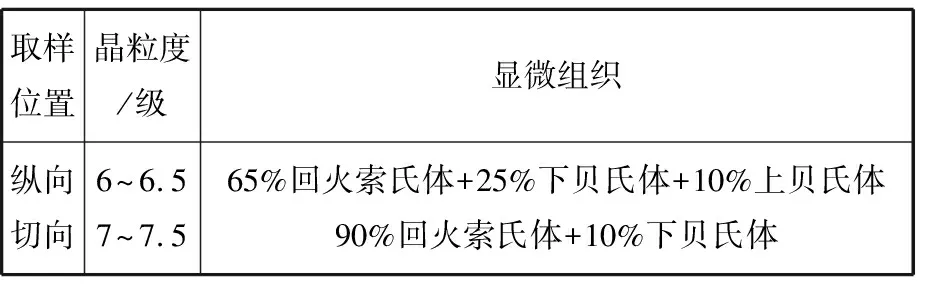

取纵向试片和切向环上的冲击试样按GB/T 10561、GB/T 6394及GB/T 13298进行非金属夹杂物、晶粒度和显微组织检测,检测结果见表3。

表1 常规工艺生产转子的力学性能Table 1 The rotor mechanical properties produced by general process

表2 转子的化学成分(质量分数,%)Table 2 The chemical composition (mass fraction, %)

表3 常规工艺生产转子的金相组织Table 3 The result of metallurgical analysis for rotor produced by general process

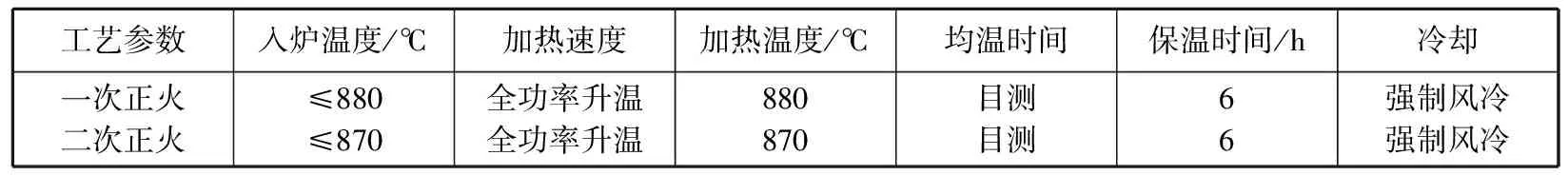

表4 调整后的正火工艺Table 4 The normalizing process after adjustment

由表3可以看出,该件的非金属夹杂物级别不高,但晶粒大小非常不均匀,且比较粗大,同时组织中上贝氏体量多,下贝氏体和回火索氏体量少。

众所周知,晶粒粗大会使钢的冷脆转变温度提高[1]。因晶粒与晶粒之间咬合的机会少,晶界表面畸变少,破坏阻力少,故而更脆,会使钢在淬火后硬度均匀性变差,强度、韧性、疲劳强度降低,但对强度指标的影响小于韧性。另外,过热所致的粗晶往往在晶界析出一些沉淀相,弱化晶界。上贝氏体又称羽毛状贝氏体[2],是在较高温度区域内形成的贝氏体,其典型形态是以大致平行、碳轻微过饱和的铁素体板条为主体,短棒状或短片状碳化物分布于板条之间,在光学显微镜下观察时呈羽毛状。由于上贝氏体内的渗碳体是以片状分布在界面,铁素体内位错密度高,很大程度上降低了材料的塑性和韧性,生产上通常不希望得到这种组织。因此,我们可以确定,晶粒粗大且不均匀及上贝氏体量多是造成该件冲击功较低的主要原因。

2 改进措施

晶粒粗大的形成原因主要是原始钢锭尺寸较大[3],锻造时间长,加热次数多,加热速度慢,保温时间长,且锻造比小,变形不均匀所致。在后道工序中因晶粒遗传使粗大晶粒未得到有效细化。而上贝氏体量多是由于化学成分中碳及主要合金元素含量均偏低,使钢的淬透性有所降低,同时规格尺寸增大,常规热处理工艺已无法满足要求。

2.1 增加正火次数、提高加热速度及正火后冷速

晶粒粗大与转子韧性差有着直接的关系,而对于晶粒遗传造成的晶粒粗大,最有效的措施就是通过多次正火和提高重结晶时的加热速度使晶粒获得一定程度的细化[4]。因此,为了保证晶粒能够得到有效细化,我们对转子进行了两次正火,并尽可能提高加热速度,缩短保温时间。同时考虑到转子尺寸较大,又恰值生产期间天气较暖,若正火后采用空冷,实际冷速将会非常缓慢,对细化晶粒将产生不利的影响。因此两次正火后对转子均进行了强制风冷,以提高冷却速度,调整后的正火工艺见表4。

2.2 提高冷却烈度

(1)降低预冷时间:将调整前的淬火保温结束出炉后的预冷时间200 s改为≤80 s,提高转子淬火入水温度。

(2)降低初始入水温度:将调整前的初始入水温度30~40℃改为20~25℃,提高冷却速度。

(3)延长水冷时间:将调整前的420 s水冷时间改为620 s,加强冷却效果。

2.3 工艺验证结果

采用新工艺后,转子不仅强度有所提高,同时塑性及冲击韧性也有了大幅度的提高,特别是冲击韧性提高了一倍左右,不仅满足了技术条件的要求且有较大富余。用新工艺生产的转子的力学性能和金相组织检验结果见表5、表6。

3 结论

实践证明,通过对热处理工艺进行改进,采用多次正火、提高加热速度、提高正火后的冷却速度以及提高淬火冷却烈度的热处理方法,不仅解决了晶粒遗传导致的晶粒粗大问题,同时还使转子的综合力学性能得到了大幅度提高,尤其是使冲击韧性提高了一倍左右。

表5 新工艺生产转子的力学性能Table 5 The contrast between new and former properties

表6 新工艺生产转子的金相组织Table 6 The comparison between new and former metallurgical analysis

[1] 王广生等.金属热处理缺陷分析及案例.北京:机械工业出版社,1997.156.

[2] 孙珍宝,朱谱藩,林慧国等.合金钢手册:上册.北京:冶金工业出版社,1984.244.

[3] 康大韬,叶国斌等.大型锻件材料及热处理。北京:龙门书局出版,1998.139

[4] 中国机械工程学会热处理专业分会《热处理手册》编委会,热处理手册:第 2卷,典型零件热处理.北京:机械工业出版社,2001.5 255.