超大油轮弯舵杆的锻造技术探讨

2010-09-26赵瑞忠马明方杨观强王宗行

赵瑞忠 马明方 杨观强 王宗行

(上海重型机器厂有限公司,200245)

弯舵杆是将舵机动力传递到舵叶产生舵效的重要部件。随着船舶吨位的日益增大, 弯舵杆的尺寸与重量也在增大,从而使该产品的锻制难度显著提高。我公司有多年生产大型弯舵杆的经验,最近又成功锻制出32万吨级原油船用弯舵杆,其锻件重量达100 t,这在国内尚属首次。本文将对其锻造及锻后热处理的工艺要点进行介绍。

1 技术要求

锻件按DNV(挪威船级社)最新规范制造,需通过DNV船检。

1.1 化学成分(质量分数,%):C≤0.26,Si≤0.45,Mn 0.30~1.5,S≤0.035,P≤0.035,残余元素Cu+Cr+Ni+Mo≤0.80。

1.2 力学性能:Re≥240 MPa,Rm≥480 MPa,A5≥22%,Z≥30%,冲击AKV(0℃)≥27 J。

1.3 锻造比:方法兰≥1.5,轴身≥3。

1.4 超声波探伤:按IACS.Rec.2000标准验收。

2 锻造工艺

2.1 锻件图及锻件重量的确定

参考我公司台阶轴类自由锻件机加工余量规范确定锻造基础余量a为80 mm±20 mm,在弯舵杆零件尺寸上加放锻造余量n×a(n为系数)可以得到锻件图,见图1。

图1 弯舵杆锻件图Figure 1 The forging drawing of bend rudder stock

图2 工艺参数及锻件模拟图Figure 2 The diagrammatic drawing for technological parameter of bend rudder stock forging

括号内为零件尺寸,系数n由弯舵杆的锻造特点和难易程度确定。见图2,考虑到锻造中弯曲会产生拉薄现象,梯形扁方和方身d处n=1.5,同时弯舵杆的偏心较大(方法兰与杆体中心距为1 810 mm),故方法兰高度b处n=2。

分别计算锻件各部分重量并考虑锻压余块重量,相加可以得到该锻件重约100 t,选用170 t双真空钢锭,利用率59%,用165 MN油压机锻造。

2.2 弯曲角度α的计算

锻件最终是弯曲成形,弯曲角度α,见图2,是一个重要的工艺参数,关系着方法兰加工余量的大小。文献[1]中提出的α角计算公式为:

(1)

将图1括号内相应数值代入式(1),可得到α=19.2°。

经过我们分析并结合公司多年的生产弯舵杆的经验,我们提出以锻件尺寸计算α角更为贴合生产实际,我们采用的计算公式为:

(2)

相应数值代入式(2),得到α=18.5°。两种计算方法,在本例中得到的角度相差0.7°,图2的P处(阴影部分)是按式(1)计算α角得到的锻件图中完全不必要的余块,所以按式(1)计算α角的结果就是浪费材料、产生了大量的机加工工时,同时会造成方法兰上下平面加工余量不均。

2.3 号印方坯尺寸计算

号印前方坯在方法兰高度方向的尺寸H坯按式(3)计算:

H坯=E×cosα

(3)

宽度方向应考虑号印拉缩量,一般取台阶差的七分之一,其宽度B坯计算公式见式(4):

(4)

相应数值代入式(3)及式(4),得到H坯=1 930 mm,B坯=2 230 mm。

2.4 锻造工艺过程及要点

弯舵杆锻造工艺过程见表1。

在实际操作中,要注意以下几点:

(1)钢锭“T”肩部分含有先凝固的夹杂物,在锻造弯舵杆时,在方法兰部分形成薄层夹杂区,会对磁粉探伤等造成不良影响,所以在锻造前一定要预先烧剥掉钢锭的“T”肩。

(3)在生产中,拔制斜度及弯型是很难控制和测量的,所以要根据弯曲角度α制作斜度样板,根据粗加工尺寸制作弯型样板。拔制斜度时应经常比对斜度样板,确保斜度与工艺相符;弯型完工时要比对弯型样板,要尽可能避免弯度不够或过大。

3 锻后热处理

3.1 常规锻后热处理

弯舵杆在常规锻后热处理后其方法兰往往产生晶粒粗大且性能不合格的现象,其原因在于:

(1)在锻造过程中,弯舵杆在锻造过程中要多次加热到1 220℃以上,而且常处于局部锻造状态,其方法兰在奥氏体状态下晶粒长大很快,重结晶过程不能理想的将这部分晶粒全部细化。

(2)常规锻后热处理工艺对冷却速度重视不够,产生的组织达不到高强度的要求。

3.2 工艺的改进

表1 锻造工艺过程Table 1 The forging process

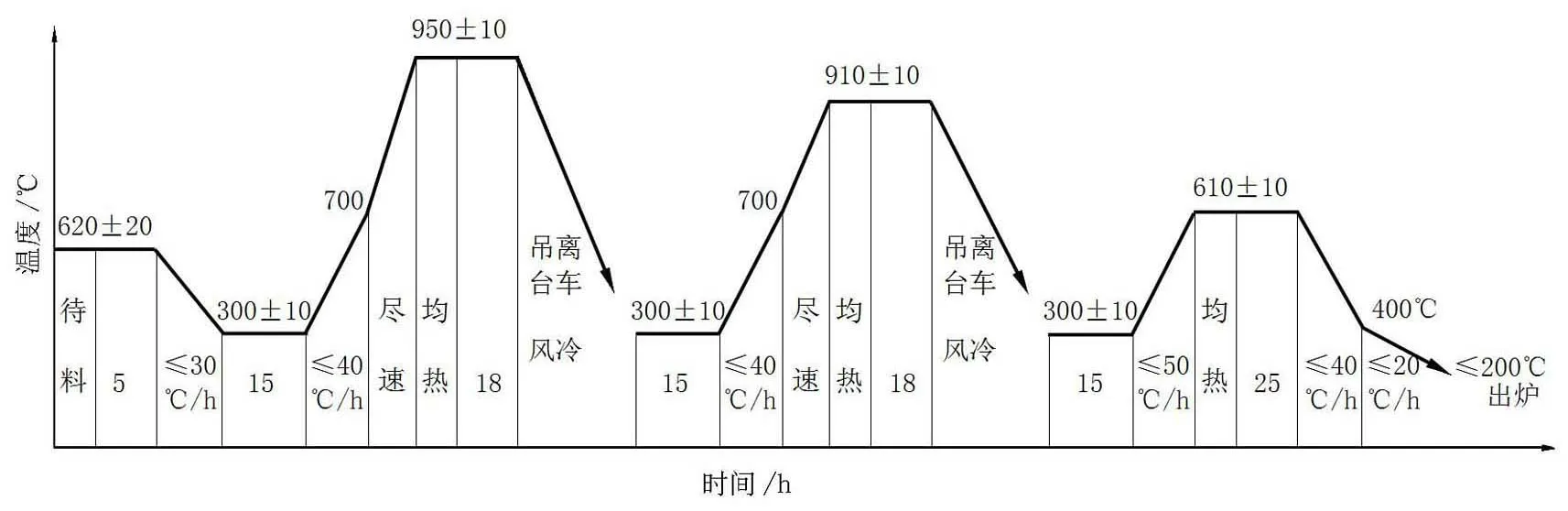

图3 改进后的锻后热处理工艺Figure 1 The improved heat treatment process after forging

经过分析,我们认为在锻后热处理工艺中,应突出细化晶粒,以较快的冷却速度促进重结晶。图3为改进后的锻后热处理工艺,其中,我们增加了一次高温奥氏体化,用来细化晶粒,同时,正火后以鼓风冷却方式增加冷却速度。

4 结论

锻制方法兰截面尺寸及偏心距较大的弯舵杆非常困难,文中提出以锻件尺寸为基准计算弯曲角度α,这样更贴合生产实际,可以解决弯舵杆方法兰加工余量不均的问题。同时,对弯舵杆常规锻后热处理工艺进行调整,增加一次高温奥氏体化用来细化粗大的晶粒,以满足无损检测及力学性能的要求。

我公司应用本文介绍的锻压及锻后热处理工艺锻制32万吨级原油船用弯舵杆,产品加工余量均匀、性能及探伤均合格,并顺利通过了DNV船检。

[1] 何静.大方头弯舵杆锻造.大型铸锻件,1999(01):36-39.

[2] 齐作玉.大锻件锻压工艺参数化的研究.大型铸锻件,2010(01):9-11,29.

[3] RULES FOR CLASSIFICATION OF DET NORSKE VERITAS,2006.01.

[4] 彭大暑主编.金属塑性加工原理.湖南:中南大学出版社,2004.

[5] 锻件生产新工艺、新技术与质量检验标准实用手册.广州:广州音像出版社.2004.04.