热处理对Ti60合金组织及性能的影响

2010-09-26贾蔚菊曾卫东张尧武周义刚

贾蔚菊, 曾卫东, 张尧武, 周义刚

(西北工业大学 材料学院 凝固技术国家重点实验室,西安 710072)

热处理对Ti60合金组织及性能的影响

贾蔚菊, 曾卫东, 张尧武, 周义刚

(西北工业大学 材料学院 凝固技术国家重点实验室,西安 710072)

采用光学显微镜和透射电子显微镜研究Ti60高温钛合金在不同热处理制度后内部组织的变化,以及不同时效时间对合金力学性能的影响。结果表明:Ti60合金经(1 015 ℃, 2 h)固溶处理后,大量的位错塞积在晶界附近,组织内部没有析出相存在;而经过2 h时效以后,在晶界和相界上有硅化物析出;时效24 h后,硅化物的析出不再局限在α/β界面析出,在初生α相内和α板条内均有析出,析出数量增加,尺寸增大,且呈“线型”分布;延长时效时间至24 h,板条组织内部均匀析出细小的有序α2相;随着时效时间的延长,合金强度变化不大,但塑性明显降低。

高温钛合金;热稳定性能;断口形貌;富氧层

钛合金与钢和铝合金相比,是一种新型的结构材料,以其高的比强度和好的抗腐蚀性能而广泛应用于航空航天领域。随着航空航天技术的不断发展,作为发动机压气机转子和叶片重要候选材料的高温钛合金愈来愈受到人们的重视[1−2]。目前,高温钛合金的开发主要是Ti-Al-Sn-Zr-Mo-Si系合金,由于合金中含有较少的β稳定元素,故称其为近α合金[3]。这类高温钛合金大都含有Si元素,比如美国的Ti−6242S、Ti−1100[4]合金,英国的IMI834[5]合金,俄罗斯的BT36[6]合金,中国的Ti60[7]、Ti600[8]合金等。Ti60合金是在IMI834合金基础上提高Si元素含量,增添Ta元素设计而成的一种新型的近α型高温钛合金,它是先进航空发动机中高温部件的候选材料[9]。

由Ti-Al二元相图可知[10−11],硅在β钛中最大固溶度约为3.0%,出现在1 340 ℃,硅在α钛中的最大固溶度为0.45%,出现在860 ℃,并且在此温度下发生共析转变:β→α+Ti3Si,其共析点固溶度为0.68%。硅元素在β钛和α钛中固溶度的较大差异是导致随后热处理过程中硅元素存在状态不同的一个重要原因,这两种存在状态对合金力学性能将会产生不同的影响。MADSEN和GHONEM[12]研究了时效处理对Ti−1100合金室温及高温拉伸性能及疲劳性能的影响,结果表明,Ti−1100合金在预期使用温度593 ℃下,有TiAl和(TiZr)6Si3两种类型的析出物析出。时效均能使合金的室温和高温屈服强度升高而塑性降低,并且合金的室温塑性降低的更显著。KUMAR等[13]研究了时效对IMI834合金低周疲劳性能的影响,发现与未经过时效处理的试样相比,经过(700 ℃, 2 h)时效的试样中有Ti3Al相析出,从而严重降低了IMI834合金的低周疲劳性能。

硅在Ti60合金中以两种方式存在,一种是硅固溶在基体中,另一种是以硅化物的形态析出。另外,Ti60合金为近α型合金,铝含量较高。研究表明,铝质量分数大于6%的钛合金,在一定热处理规范下,都会在固溶体内产生有序化,析出α2有序相。过去α2相通常被认为是对钛合金有脆化作用的有害相,高温钛合金中应避免α2相的析出[14]。但近年来的研究表明,α+α2合金的塑性可以通过某些元素的添加而得到改善。IMI834高温钛合金等已经允许α2相的析出,并显著改善了蠕变性能,而又不大损害塑性[15]。

由于Ti60合金具有以上的特点,因此可以通过控制合金组织内的硅的存在状态、体积分数及分布状态,以及α2相的多少等来满足不同的性能要求。因此,本文作者研究热处理制度对Ti60合金组织及性能的影响,以确定合适的相处理工艺参数。

1 实验

实验用原材料是由宝钛集团提供的d120 mm的棒材,经反复镦拔后其高倍组织如图1所示。由图1可见,合金组织由等轴初生α相和β转变组织组成,初生α相含量大约为40%左右,分布比较均匀,是典型的等轴组织。本研究采用金相法测得该合金的相变点为1 050 ℃。

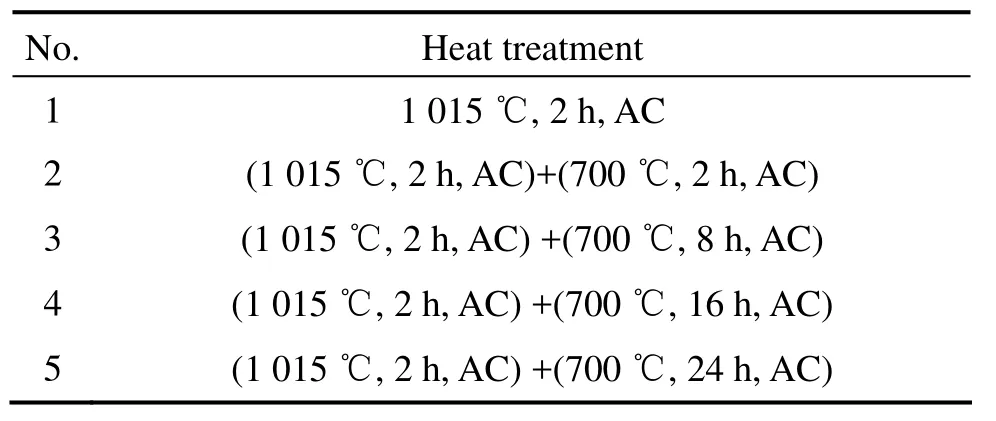

热处理试验在箱式电炉中进行,采用的热处理制度如表1所列。合金经过热处理后,采用线切割切取标距有效长度为25 mm,工作直径为d5 mm的标准拉伸试样。每种状态下获得的室温拉伸性能数据均为3个拉伸试样的平均值。为了观察不同热处理制度对合金组织的影响,采用透射电子显微镜(TEM)观察了Ti60合金不同热处理制度下的组织形貌。TEM薄膜试样是用线切割切取厚度0.5 mm左右的薄片,然后用砂纸磨至40 µm厚,最后采用双喷电解穿孔。

图1 Ti60合金的等轴组织Fig.1 Equiaxed microstructure of Ti60 alloy

表1 Ti60 合金采用的热处理制度Table 1 Different heat treatments of Ti60 alloy

2 结果与分析

2.1 热处理对Ti60合金组织的影响

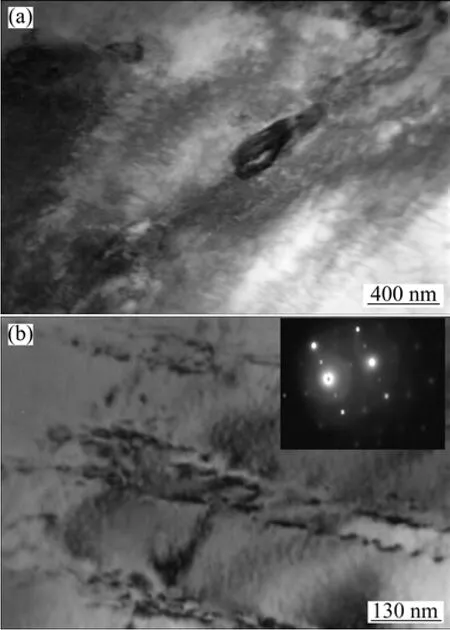

图2所示为Ti60合金经过(1 015 ℃, 2 h) 固溶处理后的TEM像。从图2(a)可以看到连续的残余β相,在α相内部存在大量的位错,同时在晶界附近可以观察到大量的位错墙及塞积位错,在α/β相界面上没有第二相析出。从图2(b)可以清楚的看到规则的等轴初生α晶粒及三叉晶界,晶界平直且无析出物,晶界周围塞积了大量位错,由此可见,晶界和α/β相界对位错的运动有一定的阻碍作用。

图3所示为Ti60合金经过(1 015 ℃, 2 h)固溶、(700 ℃, 2 h)时效后的TEM像。从图3中可以很清楚地看到呈椭球状的硅化物沿晶界析出,电子衍射分析表明其为六方结构的S2型硅化物,即(Ti,Zr)6Si3。有研究表明[15],在TEM下观察,S1型硅化物呈棒状,S2型硅化物呈椭球状,这也从另一侧面表明了硅化物为S2类型。

图4所示为延长时效时间至24 h的Ti60合金的TEM像。由图4可见,组织中有大量的硅化物析出,与时效2 h试样中的硅化物相比,尺寸有所增大,数量有所增多。但与2 h的时效不同的是,经24 h长时间时效后,在TEM下观察到合金内部板条α内析出大量细小的颗粒,电子衍射斑显示其为超点阵结构,根据已有研究表明应为α2有序相。从图4(b)中可以看到,相界面上析出的硅化物与α板条内析出的细小α2相共存。

图2 试样经(1 015 ℃, 2 h)固溶处理后的TEM像Fig.2 TEM images of samples after (1 015 ℃, 2 h) treatment: (a) Intragranular image; (b) Intergranular image

图3 试样经(1 015 ℃, 2 h) + (700 ℃, 2 h) 处理后的TEM像Fig.3 TEM images of samples after (1 015 ℃, 2 h) + (700 ℃, 2 h) treatment: (a) Intragranular image; (b) Intergranular image

图4 试样经(1 015 ℃, 2 h) + (700 ℃, 24 h) 处理后的TEM像Fig.4 TEM images of samples after (1 015 ℃, 2 h) + (700 ℃, 24 h) treatment: (a) Intragranular image; (b) Intergranular image

2.2 时效时间对Ti60合金拉伸性能的影响

时效时间的延长往往会导致材料屈服强度升高,塑性降低。通过时效来提高强度的同时,要兼顾材料的塑性,不能使其降低到不可接受的程度。为了研究不同时效时间对合金性能的影响,本研究分别设计了8、16和24 h时效制度。图5所示为合金经过不同时间时效后的拉伸性能。从图5中可以看出,随着时效时间的延长,合金强度变化不大,但塑性明显降低。说明了Ti60合金时效强化是有限度的,长时间时效后其强度不但不会增加,而其塑性却会下降。结合上文所观察的合金组织内部的变化,可以认为导致这种现象的原因与合金内部第二相的析出有关。

3 讨论

图5 合金经过不同时间时效后的拉伸性能Fig.5 Tensile properties of alloy after different aging times: (a)σb,σ0.2; (b)δ,φ

固溶时效处理是钛合金中常用的一种热处理制度。所谓固溶,即在高温保温过程中,使合金元素固溶到基体中,然后在快冷过程中发生非平衡转变,形成过饱和固溶体,在随后的时效过程中使过饱和度减弱,析出第二相[16]。这时可以通过调整时效温度及保温时间,使得第二相以对性能最有利的方式析出。在本试验结果中发现,只经过固溶处理的试样中没有第二相的析出,只能观察到大量的位错塞积在晶界附近,如图2所示,说明硅元素完全固溶在基体中,形成了过饱和的固溶体,同时合金中也存储了一定的能量,达到了固溶的目的。而储茂友等[17]在对BT25y高温钛合金的研究中发现,合金在固溶处理状态下就有硅化物的析出,罗媛媛等[18]在对Ti-B19钛合金的研究中也发现了同样的结果,他们认为这可能是在熔铸阶段形成的硅化物,在锻造和固溶处理过程中未完全溶解而保留下来了。

将固溶后的试样在700 ℃时效2 h后,观察到有细小的硅化物在α/β界面析出,如图3所示,而时效24 h后,硅化物的析出不再局限在α/β界面析出,在初生α相内和α板条内都有析出,且呈线型排列,而且硅化物颗粒明显增大,纵横比减小,趋向于呈球形。这与在IMI834和Ti−1100中观察到的现象是一致的。在时效24 h的试样中,发现有大量的有序α2相的析出,析出的颗粒非常小但分布比较均匀。

由Ti-Al二元相图可知,钛与铝在一定成分范围内能够形成初级固溶体,当铝含量达到临界固溶度时,无序固溶体的密排六角结构的对称性发生变化,Ti3Al有序相即α2相就开始析出。当合金中的铝含量充分高以至于接近Ti3Al的理想原子配比时,有序相的析出仅靠原子的重新排列就可以实现,对于α钛合金及近α钛合金而言,其铝含量达不到理想配比,这样α2相的析出将依赖于原子的扩散。对Ti60合金而言,显然其合金成分偏离理想的Ti3Al成分,α2相的析出是依靠原子扩散来实现的。本次试验中,时效2 h的试样中没有观察到α2相的析出,这可能是由于时效时间太短而使α2相没来得及析出,或是析出的量很少而没有检测到,而将时效时间延长至24 h,就明显地观察到了α2相的析出。

钛合金中含有0.1%~0.5%的合金元素硅,在时效或热暴露过程中,硅化物和α2相往往同时析出,使其室温塑性大幅度降低。一种观点认为,钛合金在时效或热暴露后的塑性下降完全是α2相析出所致。DONLON等[19]和崔文芳等[20]测试了Ti−1100和IMI834合金在450~750 ℃区间长时间暴露后的拉伸塑性,发现在α2相析出最强烈的温度600 ℃左右合金的塑性为最低值,而在750 ℃暴露后,尽管硅化物已长大至600 ℃暴露时的2~3倍,但由于α2相的溶解而使合金塑性接近暴露前的水平。MADSEN和GHONEM[21]认为Ti−1100合金在时效后屈服强度的升高是由于α2相析出造成的。而Ti−1100合金时效后的室温塑性的降低是α2相和硅化物共同作用的结果,但在仅有硅化物时则表现出较好的室温塑性,同时指出α2相的析出是导致合金高温塑性降低的唯一原因。

另一种观点则认为硅化物是引起合金塑性下降的主要原因。当硅化物颗粒被切过后,位错塞积长度增加,塞积顶端处应力增大,滑移容易集中在这一滑移面上,导致应变高度集中,从而导致合金塑性丧失。另一说法是晶界硅化物的存在使合金临界空位形核应变降低,基面滑移带切过硅化物会使硅化物开裂或形成空洞,这些空洞相互连接导致脆性开裂[22]。

本文作者对Ti60合金的析出相与合金性能的研究表明,合金经(700 ℃, 2 h)时效后,组织内部在α/β相界面处有少量细小的硅化物析出,试样中没有观察到α2相的析出,如图3所示。由于时效时间较短,硅化物析出的数量少且尺寸小,这样大量的硅固溶在基体中,起到弥散强化作用。少量的硅化物也可对晶界或相界起到一定的强化作用,不会引起显著的应变局部化,因此,这时合金具有良好的强度与塑性匹配。合金经(700 ℃, 24 h)时效后,合金中析出的硅化物数量略有增加,个别硅化物尺寸较大,但在合金中的α板条内,α2相已经析出,其尺寸比硅化物的小得多,如图4中所示,这时合金的强度提高了,塑性却显著降低,显然这是由于有序α2相的析出所致。可见,Ti60合金析出相对塑性的影响规律与以上文献[20−22]中的观点是相似的。总之,硅化物和α2有序相是时效过程的产物,一般来说,两者均能提高强度而降低塑性,引起合金脆化。

4 结论

1) Ti60合金经(1 015 ℃, 2 h)固溶处理后,大量的位错塞积在晶界附近,组织内部没有第二相析出。

2) 合金经2 h时效以后,在晶界和相界上有(Ti, Zr)6Si3型硅化物析出,延长时效时间,硅化物析出数量增加,尺寸增大,并在板条组织内部均匀的析出细小的有序α2相。

3) 随着时效时间的延长,合金强度变化不大,而塑性却明显下降,合金时效过程中第二相的析出是导致合金塑性下降的主要原因。

REFERENCES

[1]陶春虎, 刘庆瑔, 曹春晓, 张卫方. 航空用钛合金的失效及其预防[M]. 北京: 国防工业出版社, 2002: 11−13. TAO Chun-hu, LIU Qing-quan, CAO Chun-xiao, ZHANG Wei-fang. Failure and prevention of aeronautical titanium alloy[M]. Beijing: National Defence Industry Press, 2002, 11−13.

[2]郭 萍, 洪 权, 曾立英, 戚运莲, 刘 向, 赵永庆. 固溶处理对Ti-600高温钛合金蠕变性能的影响[J]. 热加工工艺, 2006, 35(14): 50−52. GUO Ping, HONG Quan, ZENG Li-ying, QI Yun-lian, LIU Xiang, ZHAO Yong-qing. Effect of solution heat treatment on creep property of Ti-600 high temperature titanium alloy[J]. Material & Heat Treatment, 2006, 35(14): 50−52.

[3]赵永庆. 高温钛合金研究[J]. 钛工业进展, 2001(1): 33−39. ZHAO Yong-qing. The research of high temperature titanium alloy[J]. Titanium Industry Progress, 2001(1): 33−39.

[4]BANIA P J. Ti-1100: A new high temperature titanium alloy[C]// LACOMBE P, TRICOT R, BÉRANGER G. 6th World Conference on Titanium. Paris, France: Les Editions de Physique, 1988: 825−830.

[5]BLENKINSOP P A. Development in high temperature alloys[C]//LÜTJERING G, ZWICKER U, BUNK W 5th World Conference on Titanium. Oberursel, Deutsche: Gesellschaft fur Metallkunde, 1984: 2323−2332.

[6]TETYUKHIN V, LEVIN I, ILYENKO V, BILIBINA E, USOVA T, PADYKOVA N. Heat-resistant titanium alloys with enhanced heat resistance, thermal stability[C]//BLENKINSOP P A, EVANS W J, FLOWER H M. Titanium 95: Science and Technology. Cambridge, UK, 1996: 2430−2437.

[7]张尚洲, 徐惠忠, 刘子全. 碳含量对Ti-60合金时效过程中硅化物的影响[J]. 材料研究学报, 2005, 19(5): 499−505. ZHANG Shang-zhou, XU Hui-zhong, LIU Zi-quan. Effect of carbon on siliside precipitates during ageing of Ti-60 titanium alloy[J]. Chinese Journal of Materials Research. 2005, 19(5): 499−505.

[8]洪 权, 戚运莲, 赵永庆, 杨冠军. 加工工艺对Ti600合金板材组织性能的影响[J]. 稀有金属材料与工程, 2005, 34(8): 1334−1337. HONG Quan, QI Yun-lian, ZHAO Yong-qing, YANG Guan-jun. Effect of rolling process on microstructure and properties of Ti600 alloy plates[J]. Rare Metal Materials and Engineering, 2005, 34(8): 1334−1337.

[9]李阁平, 李 东, 刘羽寅, 王青江, 关少轩, 李庆春. Ti-60合金时效处理时初生α相的长大[J]. 航空材料学报, 1997, 17(4): 21 LI Ge-ping, LI Dong, LIU Yu-yin, WANG Qing-jiang, GUAN Shao-xuan, LI Qing-chun. Growth of primary αphases in Ti-60 alloy after heat treatment[J]. Journal of Aeronautical Materials, 1997, 17(4): 21.

[10]NEAL D F, FOX S P. The influence of silicon and silicides on the properties of near-alpha titanium alloys[C]//Titanium’92 Science and Technology, Warrendale, PA: TMS, 1993: 287−294. [11]HUANG Z W, VOICE W, BOWEN P. The effects of long-term air exposure on the stability of lamellar TiAl alloys[J]. Intermetallics, 2000, 8: 417−426.

[12]MADSEN A, GHONEM H. Effects of aging on the tensile and fatigue behavior of the near-αTi-1100 at room temperature and 593 ℃[J]. Materials Science and Engineering A, 1994, 177(1/2): 63−73.

[13]KUMAR A, SINGH N, SINGH V. Influence of stabilization treatment on low cycle fatigue behavior of Ti alloy IMI834[J]. Materials Characterization, 2003, 51: 225−233.

[14]王金友, 葛志明, 周邦彦. 航空用钛合金[M]. 上海: 上海科技出版社, 1985: 233−249. WANG Jin-you, GE Zhi-ming, ZHOU Bang-yan. Aeronauticaltitanium alloys[M]. Shanghai: Shanghai Science and Technology Press, 1985: 233−249.

[15]SINGH A K, ROY T, RAMACHANDRA C. Microstructural stability on aging of anα+βtitanium alloy Ti-6Al-1.6Zr-3.3Mo-0.30Si[J]. Metall Mater Trans A, 1996, 27: 1167−1173.

[16]辛社伟, 赵永庆. 关于钛合金热处理和析出相的讨论[J]. 金属热处理, 2006, 31(9): 39−42. XIN She-wei, ZHAO Yong-qing. Discussion about the heat treatment and precipitated phases of titanium alloy[J]. Heat Treatment of Metals, 2006, 31(9): 39−42.

[17]储茂友, 惠松骁, 张 翥, 沈剑韵. BT25y 高温钛合金固溶处理及热暴露过程中硅化物的析出机制[J]. 电子显微学报, 2004, 23(2): 168−172. CHU Mao-you, HUI Song-xiao, ZHANG Zhu, SHEN Jian-yun. Precipitation mechanism of silicide in BT25y titanium alloy in solution treatment and thermal exposure[J]. Journal of Chinese Electron Microscopy Society, 2004, 23(2): 168−172.

[18]罗媛媛, 赵永庆, 曾卫东, 周义刚. Ti-B19合金固溶时效过程中硅化物的析出行为[J]. 金属热处理, 2008, 33 (7): 5−8. LUO Yuan-yuan, ZHAO Yong-qing, ZENG Wei-dong, ZHOU Yi-gang. Precipitation behavior of silicides in Ti-B19 titanium alloy during solution and aging[J]. Heat Treatment of Metals, 2008, 33 (7): 5−8.

[19]DONLON W T, ALLISON J E, LASEOK J V. The influence of thermal exposure on properties and microstructure of elevated temperature titanium alloys[C]// FROES F H, CAPLAN I. Titanium’92 Science and Technology. Warrendale, PA: TMS, 1992: 295−302.

[20]崔文芳, 边为民, 罗国珍, 洪 权, 周 廉. 热暴露对IMI834近α高温钛合金组织和拉伸性能的影响[J]. 航空材料学报, 1997, 17(4): 15−20. CUI Wen-fang, BIAN Wei-min, LUO Guo-zhen, HONG Quan, ZHOU Lian. Effect of thermal exposure on the microstructures and tensile properties of near-αhigh temperature titanium alloy IMI834[J]. Journal of Aeronautical Materials, 1997, 17(4): 15−20.

[21]MADSEN A, GHONEM H. Separating the effects of Ti3Al and silicide precipitates on the tensile and crack growth behavior at room temperature and 593 ℃ in a near-alpha titanium alloy[J]. Journal of Materials Engineering and Performance, 1995, 4(3): 301−307.

[22]董 飞, 何国强, 张贵田. 合金元素Si在钛合金中作用的研究进展[J]. 金属热处理, 2007, 32(11): 5−10. DONG Fei, HE Guo-qiang, ZHANG Gui-tian. Research development of the effect of Si element on titanium alloy[J]. Heat Treatment of Metals, 2007, 32(11): 5−10.

(编辑 何学锋)

Effects of heat treatment on microstructure and properties of Ti60 Alloy

JIA Wei-ju, ZENG Wei-dong, ZHANG Yao-wu, ZHOU Yi-gang

(State Key Laboratory of Solidification Processing, School of Materials, Northwestern Polytechnical University, Xi’an 710072)

The effects of heat treatment on microstructure and tensile properties of Ti60 alloy were investigated by optical microscope and transmission electron microscopy (TEM) as well as tensile testing. The results show that a large amount of dislocations are piled up at the grain boundaries, and no precipitations are observed after the alloy is treated at 1015 °C for 2 h. Aging of the specimens at 700°C for 2 h results in the precipitation of silicides at grain andα/βphase boundaries. Extending the aging time to 24 h, excepting the silicides in the primaryαand lamellarαphase, theα2phase presents in the alloy. Extend the aging, the strength of the Ti60 alloy increases but the ductility of the alloy decreases strongly.

Ti60 alloy; heat treatment; microstructure; tensile properties

TG 146.4

A

国家重点基础研究发展计划资助项目(2007CB613807);新世纪优秀人才支持计划资助项目(NCET-07-0696)

2009-08-25;

2010-03-10

曾卫东,教授,博士;电话:029-88494298;E-mail: zengwd@nwpu.edu.cn

1004-0609(2010)11-2136-06