变频调速张力控制方法及其应用研究

2010-09-22朱涛

朱涛

(北京信息科技大学自动化学院,北京100192)

1 引言

在冶金、造纸、纺织、印染、包装等行业,各种线材、带材需要大量的收放卷控制,需要不同的张力控制系统。目前常用的控制方法有机械摩擦收放卷、磁粉离合器控制、力矩电机控制等。这几种方法都是高耗能调速方法,优势是简单、成本较低,但效率低。近几年来,随着高性能变频器成本的下降,变频调速张力控制由于机械结构简单、维护成本低,目前已经广泛地应用。

2 变频调速张力控制原理

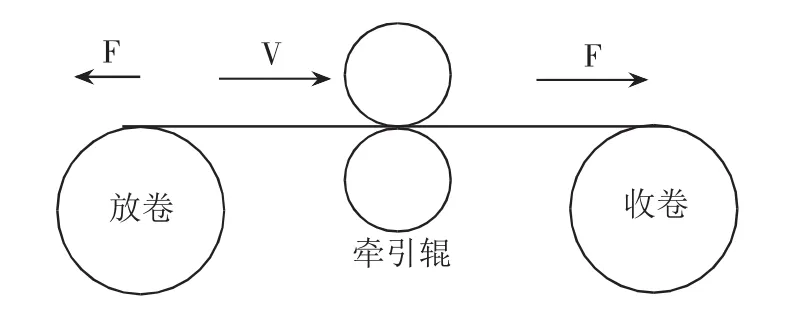

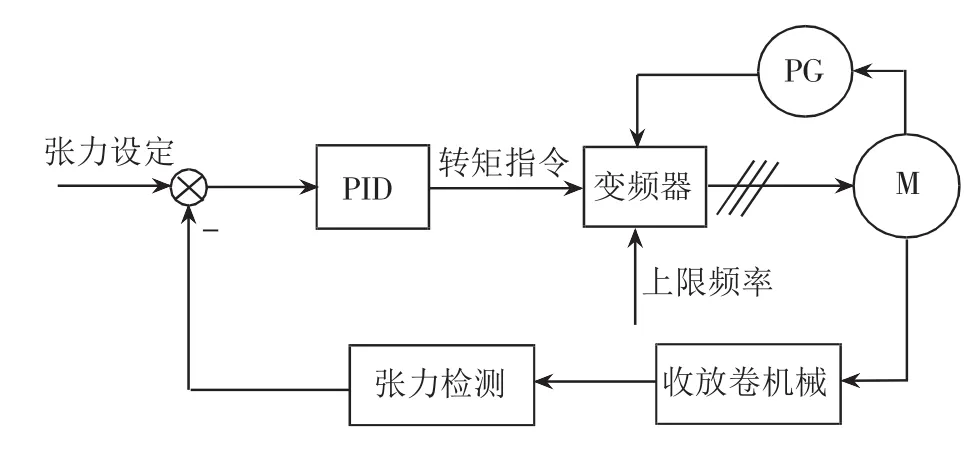

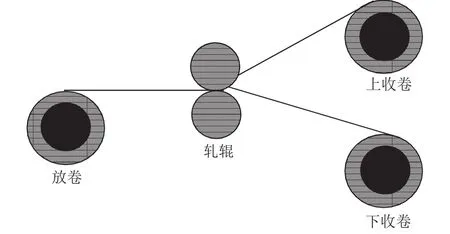

图1 典型的张力控制系统

如图1所示为典型的张力控制系统,包括一个放卷、一个牵引、一个收卷。张力控制方案按照是否加装张力传感器分为张力闭环控制方案(加装张力传感器)和张力开环控制方案(无张力传感器),或者称作直接张力控制和间接张力控制。而在张力闭环控制方案中根据变频器的工作方式可分为张力闭环速度控制、张力闭环转矩控制两种方式。在张力闭环速度控制方式中又分张力闭环速度开环、张力闭环速度闭环两种。

3 变频调速张力控制模式

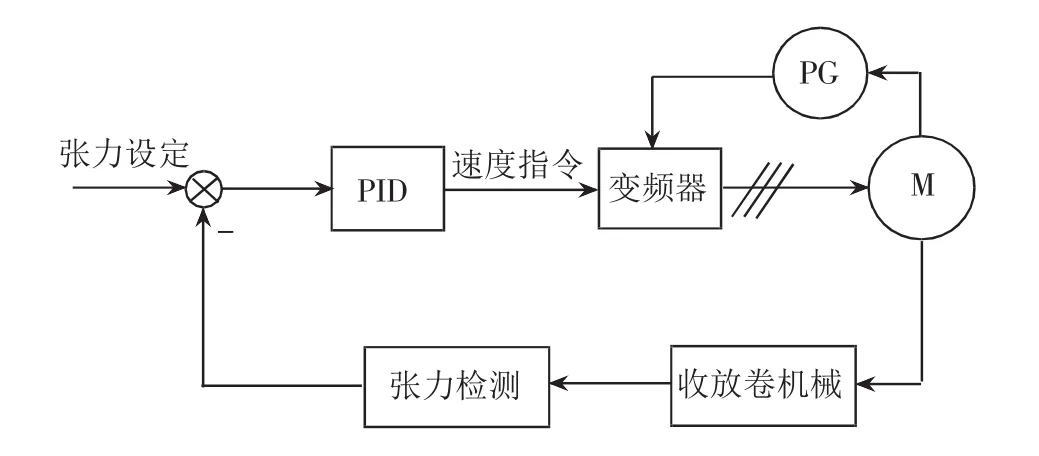

3.1 通用张力闭环速度控制模式

如图2所示为通用张力闭环速度控制模式示意图,给定张力与反馈张力,经过PID调节器后输出给变频器做为速度指令。变频器根据控制精度的要求,可以工作在开环速度控制,也可工作在闭环速度控制。这种模式的优点是采用过程PID,直接进行张力控制,原理简单、调试方便,但是存在PID依赖性强,难以解决好在不同线速度、不同卷径、不同惯量情况下的稳定性问题。

图2 通用张力速度控制模式

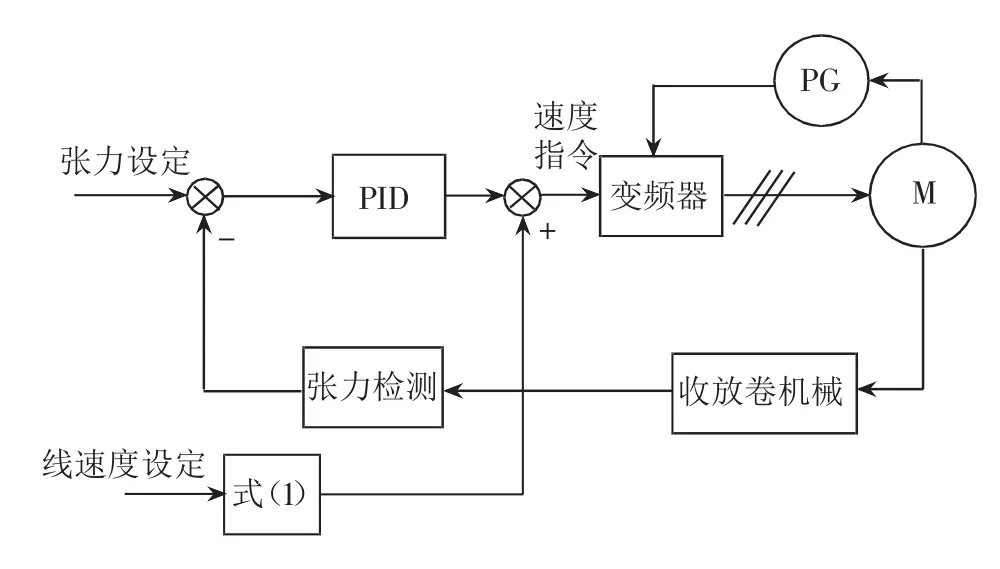

3.2 改进张力闭环转速控制模式

如图3所示为改进张力闭环速度控制模式示意图。起动时,根据式(1),由初始卷径D0和线速度V计算出速度指令为初值,与给定张力与反馈张力经过PID调节器输出合成作为收放卷变频器速度指令。工作起来后,不断用式(2)实际速度与线速度V,计算当前卷径D并进行滤波处理,再根据式(3),由当前卷径D和线速度V计算出速度指令,与给定张力与反馈张力经过PID调节器输出合成作为收放卷变频器速度指令。

图3 改进张力闭环速度控制模式

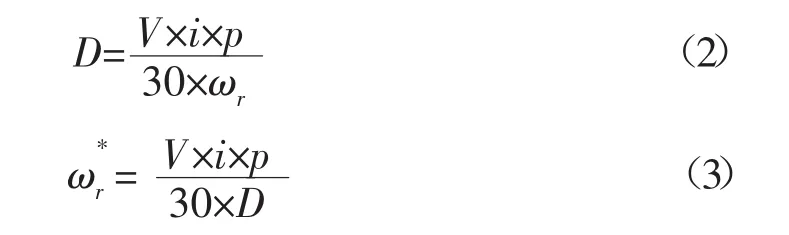

以初始卷径D0和线速度V计算出速度指令公式如下:

通过系统当前运行线速度V和变频器输出频率计算卷筒卷径D的公式如下:

式中,D为当前卷径;i为机械传动比;V为当前线速度;p为电机极对数。

卷径的准确计算是该方案的关键。优点是,在卷径计算准确的情况下,对PID参数的依赖性大大降低、调节量变小、系统的稳定性好,适合高速、小张力控制场合。另外,需要特别注意的是在这种控制方式下,在张力控制系统上电第一次运行或者收放卷换卷后,一定要进行卷径的复位。

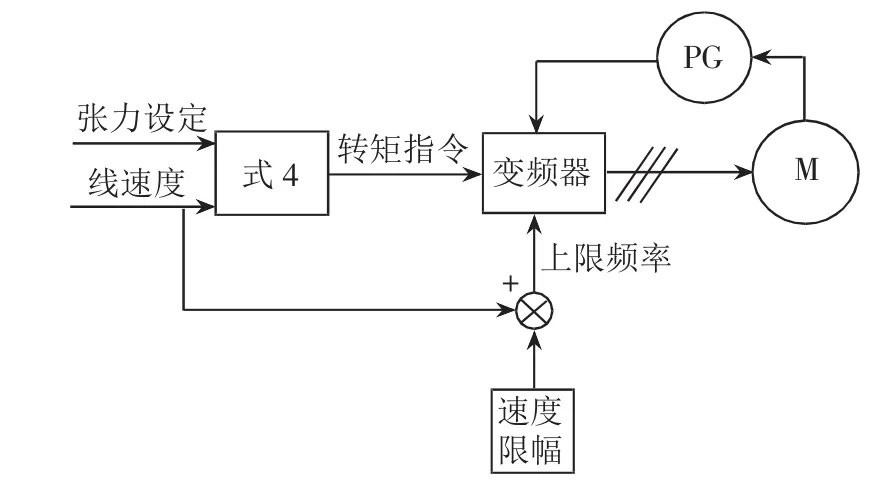

3.3 张力闭环转矩控制模式

如图4所示为张力闭环速度闭环控制模式示意图。通过张力检测装置反馈张力信号与张力设定值构成PID闭环调节,调整变频器输出转矩指令,保证更高的张力控制精度。此时,变频器工作于转矩控制模式。这种模式成本最高,适合一些高精度控制的场合。

图4 张力闭环速度闭环控制模式示意图

3.4 张力开环控制

张力开环控制如图5所示,在电机上加装编码器,变频器工作于转矩控制模式,转矩指令值由式(4)计算得到。

式中:T*为转矩指令、F*为张力指令。

图5 张力开环控制

4 转矩控制时的几个特殊问题

4.1 惯量补偿

在张力控制变频器工作于转矩模式,加减速过程中,需要提供额外的转矩用于克服整个系统的转动惯量。如果不补偿,将出现收卷加速时张力偏小,减速时张力偏大;放卷加速时张力偏大,减速时张力偏小。系统转动惯量为卷筒上材料的转动惯量和机械系统转动惯量之和。卷筒上材料的转动惯量随着卷径变化而变化,机械系统转动惯量包括卷轴转动惯量、减速箱转动惯量、电机转动惯量,它们在运行过程中固定不变。

材料惯量补偿根据当前卷径,根据式(5)计算转矩补偿量,需设定卷轴长度L(m),材料密度ρ(kg/m3)

机械系统转动惯量是固定不变的,但获取各部分转动惯量的准确值较难,可以通过以下方法进行系统惯量的辨识。

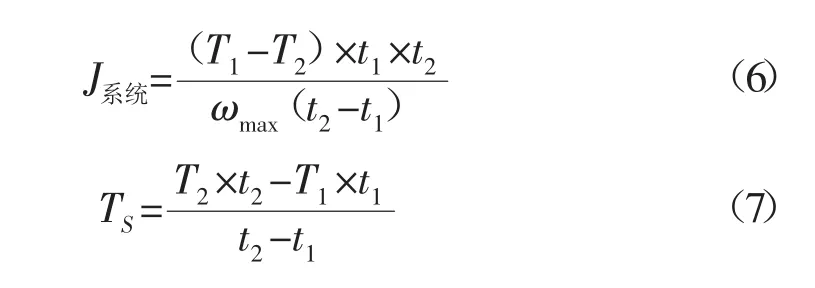

在转矩控制模式下,通过记录两次明显不同转矩 T1、T2,T1>>T2下系统达到稳速 ωmax的时间 t1、t2,即可得到系统惯量如式(6)表示,系统动摩擦转矩TS如式(7)表示:

运行中进行惯量补偿时,系统补偿转矩为系统惯量和材料惯量之和。

4.2 摩擦补偿

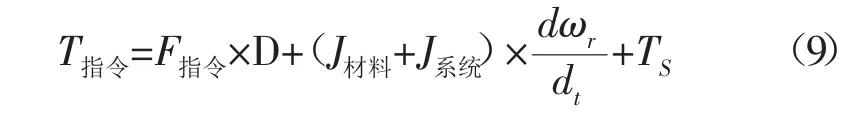

在上面的已经求出系统的摩擦转矩TS,考虑摩擦转矩情况下,在转矩控制时,转矩指令

另外,还有一点需要指出的是,在张力比较小的时候,从静止起动时,静摩擦不能够忽略不计,需要考虑。否则起动会存在问题,特别是主动收卷时,会出现堆料现象。

5 张力控制的其它问题

从以上内容可以看出,张力控制中最重要的是进行卷径的计算,而要计算卷径需要准确的知道线速度,因此线速度、卷径计算是张力控制的核心问题。

5.1 线速度

(1)脉冲检测法

在牵引辊加装脉冲编码器,如果变频器具有脉冲输入,通过输入每米脉冲数,可以准确计算出线速度。如果变频器无脉冲输入,可以将脉冲输入到PLC的高速输入口,通过PLC计算出线速度后,可以通过模拟量输出或者通信方式送给张力控制变频器。这种方法成本较高,一般用在高精度控制场合。

(2)模拟量输入法

将牵引变频器的模拟输出设定为速度输出,直接通过屏蔽线连接到张力控制变频器的线速度输入口,通过设定最大线速度,即可间接检测到线速度。这种方法现实应用最多。

5.2 卷径

(1)厚度积分法

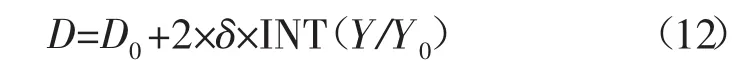

对于一些钢性的带材和线材,可以根据材料厚度按卷筒旋转圈数进行卷径累加(收卷)或递减(放卷)。计算公式如下:

带材收卷:

带材放卷:

线材收卷:

线材放卷:

式中:D为当前卷径;D0为上次卷径;δ为材料厚度;Y0为每层圈数,对于带材为1;Y为线材每层的圈数。

(2)模拟量输入法

选用外部卷径传感器,如超声波传感器、角度传感电位器等获取卷径,卷径信号通过模拟输入口到变频器或者张力控制PLC。

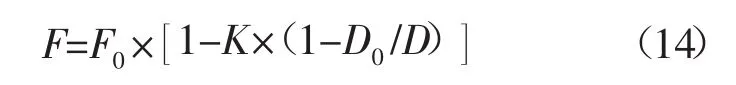

5.3 张力锥度

有的卷曲控制,需要材料张力随着卷径增大而相应降低,达到里紧外松,防止损伤卷轴和提高卷曲质量,保证材料端面的平整度。张力锥度根据式(14)来计算,如图6所示。当张力锥度系数K设为0时,为恒张力控制,设为100%时,为恒转矩控制。

式中:F为实际输出张力;F0为设定张力;K为张力锥度系数;D0为空芯卷径;D为卷径实时值。

图6 张力锥度

5.4 自动换卷

在连续工作的场合,为了提高生产效率。自动换卷逻辑用来实现平滑的自动换卷,需要外部控制器提供信号配合完成。包括预驱动、转矩记忆、记忆转矩使能和转矩提升几个过程。关键问题是要在切刀动作时进行转矩提升。

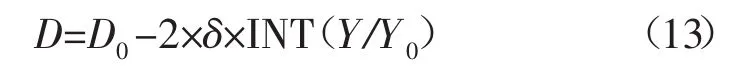

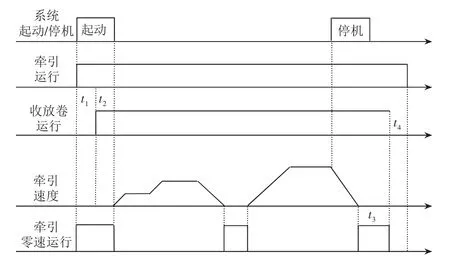

5.5 控制时序

控制时序张力控制取得良好效果的关键技术之一。许多张力控制问题都出在控制时序方面,造成起动、停车过程问题很多,如堆料、断料等。理想的张力控制时序如图7所示,t1时间内牵引零速运行,t2时间收放卷运行,系统处于自动收紧状态,t3为牵引减速到零速的等待时间,确保系统自动收紧状态,不会产生由于惯量而导致的堆料和断料。t4是撤消收放卷命令后到撤消牵引运行命令的延迟时间。

图7 张力控制的理想时序图

6 张力控制成功应用实例

6.1 拉丝机

拉丝机行业,涉及的设备种类非常多,从工作方式上分,常见的拉丝机有水箱式拉丝机、直进式拉丝机、滑轮式拉丝机、倒立式拉丝机等,拉丝机主要应用在对铜丝、不锈钢丝等金属线缆材料的加工,属线缆制造行业极为重要的加工设备。从机械上,可以分解为拉丝部分与收线部分,从电气控制上可以分解为拉丝无级调速控制与卷取的恒张力同步控制,通过张力摆杆的位置变化,将张力反馈到控制系统,经过自动运算,改变卷取电机运行速度,从而达到卷取与拉丝两个环节的恒张力与速度同步,并通过排线导轮电机,可以随着卷取速度的不同,均匀地将成品金属丝缠绕在卷取工字轮上,以实现对金属材料的拉伸加工。

图8 拉丝机应用

随着变频调速技术的不断发展,变频调速器已经被广泛应用在拉丝机行业,承担着拉丝调速、张力卷取、多级同步控制等环节。变频器的应用,大大提高了拉丝机的自动化水平与加工能力、有效降低了设备的单位能耗与维护成本,得到了行业的广泛认同。

采用上述改进张力闭环转矩控制模式,可以满足目前所有不锈钢、钢丝、铜丝等各种拉丝机的技术要求。拉丝机应用如图8所示。

n级拉伸共用一台电机拖动,拉伸力来源于拉伸轮与铜线或者钢丝的摩擦力,摩擦力的大小与线材的张紧程度有关,整个拉伸系统各级之间依靠拉伸轮的转速差别和线上张力传递来控制同步协调工作。工作时需用冷却液进行散热。卷绕部分用一台电机拖动,需要保持第n级拉伸到绕筒之间线上张力恒定,若这一段张力波动,则第n级拉伸轮上的摩擦力就会波动,依次类推,整个拉伸系统就处于波动状态,拉出的线材质量会变差,甚至由于打滑将线材磨断。

6.2 分切机

不论何种分切机都有放卷部分、驱动力输送部分、分切部分及收卷部分。其中最关键的是收卷部分。采用上述间接张力控制模式,结合惯量补偿,锥度控制、摩擦补偿等,可以取得满意的效果。分切机应用如图9所示。

图9 分切机应用

6.3 复合涂布机

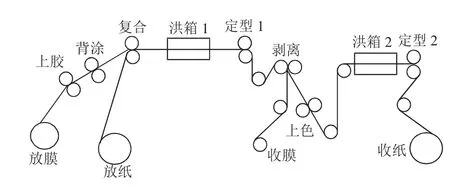

带有铝箔的薄膜经涂胶后,与主料(纸)进行复合,过烘箱烘干,然后定型,再把薄膜剥离开,此时,铝箔已经完整地与纸成为一体,一方面,把剥离出来的薄膜收集成卷,另一方面,给带有铝箔的纸上色,上色后再进行烘干、定型,最后收集成卷。复合涂布机应用如图10所示。

图10 复合涂布机

两个收卷工位的变频器运行于转矩控制方式,张力控制器实时检测张力(径压式传感器),实时调整变频器的输出转矩,并用当前线速度进行变频器运行速度限制。中间各传动点均实现了张力分段,除主驱动外,其它变频器均采用改进的张力闭环转速控制模式运行。