伺服驱动注液机的设计与开发

2010-09-18王正雍杨上华

王正雍,杨上华,郑 跃

[中银(宁波)电池有限公司,浙江 宁波 315040]

电解液注入(注液)工序是碱性锌锰(碱锰)电池生产的关键环节。目前,我国碱锰电池生产多采用气动柱塞泵注液。气动驱动具有自动化、维护简单、承载过载能力好等特点,但存在气压波动影响动作执行、频率较低、速度控制精度差等问题,会影响电池的放电性能,难以适用于高速碱锰电池生产线[1]。

伺服驱动的最大特点是可控,可以通过输入控制信号电压来执行相应的动作,且执行动作即时反馈;一旦除去控制信号电压,设备就立即停止相应的动作[2]。可编程序控制器(PLC)作为中央处理单元,运算速度高、指令丰富、可靠性高,在工业控制领域应用广泛[3]。触摸屏具有人机交换功能,伺服电机的多种工艺参数可通过触摸屏与PLC的组合,直接对设备进行操作,并可实时监控设备的生产速度、产量和合格率;且系统具有报警能力,可显示故障发生的时间、次数及解决办法。

本文作者结合触摸屏监视器、PLC和伺服驱动系统的特点,提出了伺服驱动注液系统的概念,并进行了可行性分析,研究了伺服驱动在注液过程中的关键问题,自行开发设计了新型电解液注入系统。

1 系统的开发与设计

1.1 系统的基本结构

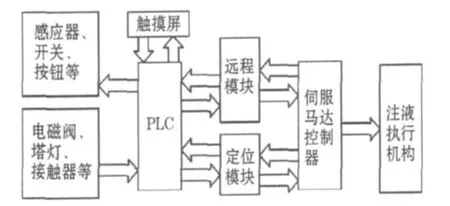

注液系统是注液机的核心,直接决定电池生产的质量。设计的注液系统采用伺服驱动的精密计量泵为执行部分,触摸屏与PLC组合为控制部分。

整个注液系统由注液执行元件——精密计量泵、伺服驱动元件和触摸屏与PLC组合的控制元件等3个部分组成,如图1所示。

图1 伺服注液系统的构成框图Fig.1 The schematic diagram of the servo injection system

1.2 注液系统的注液执行部分

精密计量泵结构简单可靠。在本系统中,柱塞为陶瓷,具有高精度、高硬度及高耐磨等特点,在高速注液工况下可长期(1 a以上)使用。系统所用泵的基本结构和功能见图2。

图2 注液执行机构简图Fig.2 The schematic diagram of the servo injection actuator

在回程时(吸入行程),液体被抽进泵头膛内,入口单向阀在吸入行程时打开,出口单向阀一直处于关闭位置;在向前行程时(吐出行程),出口单向阀打开,入口单向阀关闭,液体被泵出泵头膛。液体的吐出量等于吐量活塞的行程容量。吐量活塞吸入行程或吐出行程不足,都会导致注液量不足;注液速度过快,会导致电解液溅出。高速注液系统要求驱动元件能够快速响应、闭环控制,确保每次注液量的精确,注液速度的平稳。

1.3 注液系统的注液驱动部分

采用由伺服马达及传动系统组成注液系统的注液驱动部分。伺服马达根据控制电压信号,提供正、反转动作,且转速与信号电压成正比;一旦除去控制信号电压,可立即停止转动。通过传动系统的丝杆、螺母与直线导轨,伺服马达将控制信号转换成吐量活塞的行程,即注液量。

注液系统高性能的多功能伺服马达系统,控制模式有位置控制、速度控制和转矩控制等3种[4];还可进行位置/速度控制、速度/转矩控制、转矩/位置控制等组合控制。伺服马达集成控制模块体积小、便于安装。

原气动驱动注液系统在频率为0.7 Hz(对应的生产速度为440只/min)时,就容易产生吐量活塞行程不稳定的问题,导致注液量不足,影响电池性能;且注液速度不易控制,不能实现匀加速注液,气压稍有波动或气源有杂质,就会导致电解液溅出。

经测试,本系统采用1.4 Hz左右的频率注液,实现了稳定注液,每只电池的注液量偏差在0.02 g以内,且运行顺畅。注液(吐量活塞吐出)、补液(吐量活塞吸入)速度均设为3段加速,实现了平稳注液,消除了电解液飞溅的现象。

1.4 注液系统的控制部分

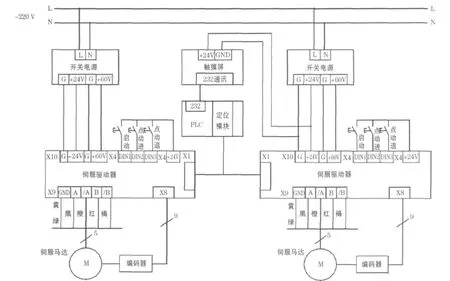

本系统由定位模块、伺服驱动器、伺服马达等重要部分组成,如图3所示。

图3 伺服驱动器接线图Fig.3 Wiring diagram of the servo drive

注液量的设置直接转换为定位模块的脉冲量控制,定位模块输出的是脉冲串,输出的脉冲串由驱动装置中的偏差计数器计数并存储在驱动装置中的偏差计数器中。在伺服马达旋转时,连接到伺服马达的脉冲发生器生成反馈脉冲,频率与旋转速度成正比。

伺服马达的旋转速度与脉冲频率成正比,而总的伺服马达旋转角与定位模块输出的总脉冲数成正比。通过软件设置定位模块参数,可实现马达速度、加减速度、位置的精确控制。可实现注液系统注液量、故障报警的实时监控。

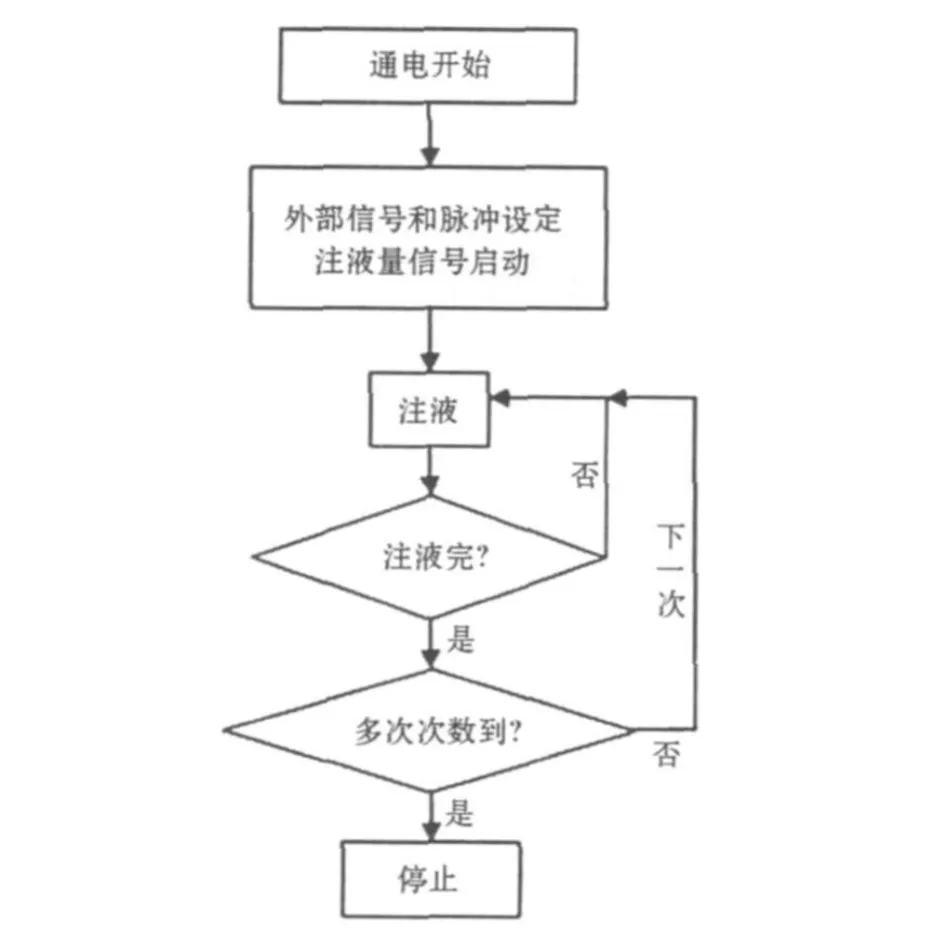

伺服注液系统可设置多达9组注液工艺参数。通过触摸屏预先设置好不同的参数,在生产不同规格的电池时,直接选取即可,操作方便、可靠。电解液注入流程图见图4。

图4 电解液注入流程图Fig.4 Chart of the electrolyte injection

FX2N系列 PLC控制系统(日本产)共有 96个I/O开关量,其中输出32个、输入64个,通过I/O来控制继电器和接触器皿;同时,PLC可与触摸屏进行实时通讯,为触摸屏的显示提供数据,并对触摸屏输入的信息进行处理。

触摸屏的监视器(PT)可与PLC、伺服器等进行通讯,且不需要编写通讯程序,直接在PT中相应位置指定PLC地址即可。通过主从方式通讯,实现PT与PLC之间的数据传送,通过数据存储区(如DM600),实现各种显示功能及故障提示。

根据实际工况可能出现的各种故障设定报警页面,并在相应的位置显示报警灯。在显示故障的同时,在页面的下方显示解除故障的方法、发生时间和次数。

为了解决工业现场发生的问题的需要,在触摸屏页面中,设计加入大量的帮助页面,包括伺服注液系统的维护、使用和参数设置等。

2 应用效果

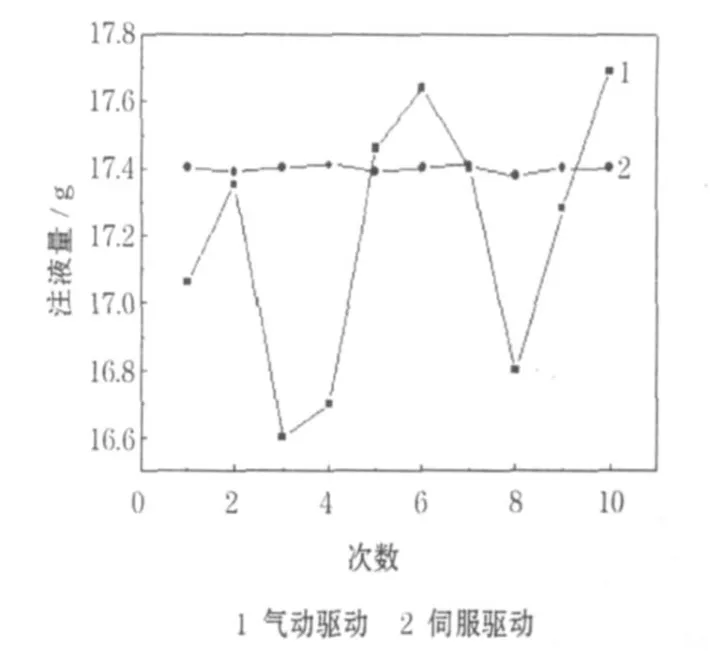

采用伺服驱动进行注液与普通的气动驱动相比,注液量的精度得到了明显的提高。对在相同速度(880只/min)下运行的气动驱动注液机与伺服驱动注液机单个工位上的每次注液量进行比较,结果见图5。

图5 速度为880只/min时气动驱动与伺服驱动的注液量Fig.5 The electrolyte injection amount of servo-driver and pneumatic driver at the speed of 880 batteries/min

从图5可知,气动驱动注液的注液量偏差较大,最高达1.00 g;伺服驱动注液的注液量偏差较小,最高仅为0.02 g。

伺服驱动注液是一项高效率的技术,其优越性有:

①将伺服驱动系统应用于注液机,通过结合PLC和PT,组成的伺服驱动注液系统速度可达880只/min;

②该注液机可在1.4 Hz左右实现稳定注液,每只电池的注液量偏差可控制在0.02 g以内,注液精度、重复注液精度高,且不会出现注液量不足、漏注等现象;

③PLC控制和触摸屏监视器,可实现各工艺参数的快速修改,具有良好的实际应用价值。

3 结论

研制的新型伺服驱动注液机已在中银(宁波)电池有限公司的高速碱锰生产线中推广使用,工作稳定、性能良好。与传统的气动驱动注液机相比,具有高速运行、注液精度高的特点,可大幅提高工作效率,降低工人的劳动强度,提高机械的自动化水平。

[1]LI Zhuang-yun(李壮云).中国机械设计大典(第 5卷)[M].Nanchang(南昌):Jiangxi Science&Technology Press(江西科学技术出版社),2002.911-914.

[2]ROU Shou-xin(罗守信).机械工程手册(第9卷)[M].Beijing(北京):China Machine Press(机械工业出版社),1997.55-57.

[3]Devdas S,Richard A K.Mechatronics System Design[M].Beijing(北京):China Machine Press(机械工业出版社),2006.209-213.

[4]WANG Xiao-chen(汪小澄),YUAN Li-hong(袁立宏),ZHANG Shi-rong(张世荣).可编程序控制器运动控制技术[M].Beijing(北京):China Machine Press(机械工业出版社),2006.38-40.