矾土基合成莫来石质多孔陶瓷的研制

2010-09-18况慧芸孙国梁

况慧芸 孙国梁

(景德镇陶瓷学院材料学院,景德镇:333001)

矾土基合成莫来石质多孔陶瓷的研制

况慧芸 孙国梁

(景德镇陶瓷学院材料学院,景德镇:333001)

采用发泡法与添加造孔剂相结合,以高铝矾土和高岭土为骨料,长石作熔剂,并添加适量的煤、MgSO4和CaSO4作发泡剂,煤为造孔剂,PVA为粘结剂,干压成型后于1500℃左右烧成制备了莫来石质多孔陶瓷。制得的多孔陶瓷莫来石生成量高达90%以上,其气孔分布均匀,孔径分布范围为100~300μm;气孔率高达52.3%(闭孔气孔率为38.7%,开孔气孔率为13.6%);体积密度为0.9731g/cm3;抗压强度为25.1317MPa;导热系数为0.143W/(m·K)的多孔陶瓷。

多孔陶瓷,发泡法,莫来石

1 引言

作为一种新型陶瓷材料,多孔陶瓷材料越来越受到人们的重视。多孔陶瓷是含有大量开孔贯通气孔的陶瓷体[1],它是由骨料、粘合剂和增孔剂等组分,根据颗粒堆积原理,采用传统或新的成型工艺经高温烧制而成的。多孔陶瓷是一种有许多优异性能的新型材料,其气孔率高达70%~90%,且孔道呈互相连接的迷宫式三维网状结构的多孔体。多孔莫来石陶瓷具有低的膨胀系数、良好的抗热震性和低的热导率,在高温下具有好的机械强度和化学稳定性。但是要作为隔热材料,必须进一步降低其导热系数,制备多孔莫来石是有效降低导热系数的方法。用莫来石为原料制作多孔陶瓷不仅可以进一步降低莫来石材料的热导率,而且可以降低莫来石陶瓷的热膨胀系数,提高莫来石材料抗蠕变的性能和抗热震性,使莫来石可以在对材料的抗热震性要求比较高的环境下使用[2]。

2 实验

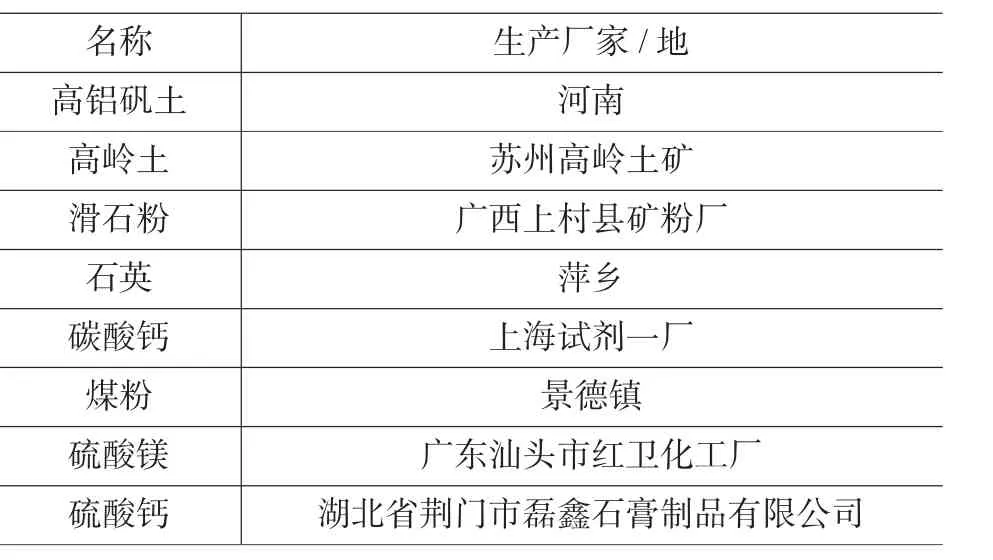

2.1 实验原料(见表1)

2.2 实验配方及工艺流程

在大量实验基础上优选出合成莫来石量配方:高铝矾土与高岭土质量配比为7∶3,外加2%矿化剂滑石和2%碳酸钙,烧成温度分别为 1500℃,造孔剂为煤粉、CaSO4、MgSO4,选用15,20,25,30进行四组实验。制备工艺流程如下:

原料加工→配料→湿法球磨→干燥→成型→烧成→性能测试

2.3 性能测试及结构分析

在多孔陶瓷试样制备完成后进行阿基米德原理气孔率测试;用WOW-10试验机测得抗压强度;以及多孔陶瓷的热导率系数测试等。

表1 实验原料Tab.1 The experimental materials

3 结果与讨论

3.1 造孔剂含量与多孔陶瓷性能的关系

样品烧成后气孔率测试结果如图1。从实验结果可看到造孔剂占骨料25%样品的气孔率最高,气孔率达到52.1%。当造孔剂占骨料分数增加时,样品的气孔率也随之增加,而当造孔剂占骨料分数升至30%时,即样品的气孔率开始下降。这是因为在造孔剂含量不多时,随着含量的增加样品的气孔率也随之提高,当造孔剂含量高达一定程度时,添加的造孔剂中的Ca、Mg提高样品的烧成温度,当烧成温度提高时,原料颗粒未充分熔融,导致造孔剂也不能充分挥发气体而留下空隙使原料成孔。气孔率下降还有一个因素是造孔剂含量的提高,在成型的样品压力一定的情况下,骨料与造孔剂增多,即烧成前样品的密度提高,也能导致烧成时熔融物无多余的空隙保留,故气孔率下降。

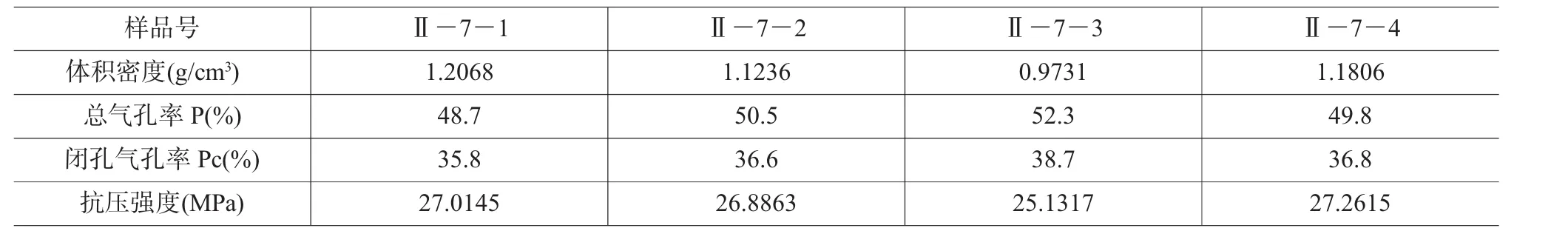

3.2 成型压力与多孔陶瓷性能的关系

不同压力样品的气孔率与抗压强度如表2。从表2可以看到,随着成型压力的增加,试样的总气孔率先增加后减少,而体积密度的变化趋势则相反。成型压力较小时,如Ⅱ-7-1试样,坯体中原料颗粒的间距较大,造孔剂分解出的气体不能被有效的封闭在试样中,造成了总气孔率降低,体积密度最大;随着成型压力增大,坯体致密度增加,造孔剂分解的气体被有效地封闭在试样中,使得试样总气孔率不断增加,体积密度减少,如Ⅱ-7-2和Ⅱ-7-3试样。然而,当成型压力过大时,如用Ⅱ-7-4试样,虽然造孔气体被完全封闭在试样中,但因为颗粒之间粘结过强,抵抗气体膨胀的作用力太大,使气泡难以生长,造成气孔率降低,试样体积密度增大。

从表2也可以看到,多孔陶瓷的强度与其密度有相同的变化趋势,即其密度增大,其强度也增大,但不是所有样品都遵从这样的变化规律,如将Ⅱ-7-1和Ⅱ-7-4样品比较可知,前者的体积密度比后者的大,但前者的抗压强度却比后者的小。究其原因是因为前者的闭孔气孔率与总气孔率的比值(73.5%)比后者的(73.8%)小,闭孔气孔的抗压强度比开孔的大。

在一定压力范围内,随着压力的增加,烧结体的密度提高,当压力超过一定范围之后,瓷坯的相对密度呈下降趋势。这可能是因为超过一定范围后等离子体减弱的原因。

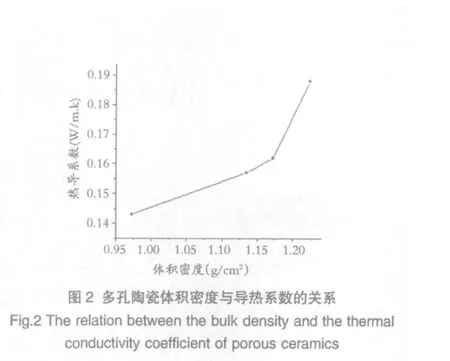

3.3 体积密度与多孔陶瓷导热系数的关系

从实验试样中选取样品Ⅱ-7-4、Ⅱ-4-2、Ⅱ-6-2、Ⅱ-6-1(气孔率分别为34.3%,38.7%,49.8%,52.3%),对应的体积密度分别为1.4345g/cm3,1.2237g/cm3,1.1715g/cm3,0.9731g/cm3,将它们进行热导率测定,结果如图2。

从图中可以看到,随着多孔陶瓷体积密度的增加,其导热系数也相应的增大。这是由于多孔陶瓷的体积密度越小,完全致密的固体部分也少,因此固体的传导对多孔陶瓷的导热系数的贡献相应也减少;相反它的气孔率越大,导致孔壁表面积增加,孔壁对辐射起反射作用,减少了热传播中的对流,使辐射作用对导热系数的贡献也减少。因此体积密度小的多孔陶瓷的导热能力降低,使得其导热系数减少。

表2 成型压力对试样性能的影响Tab.2 The effect of forming pressure on the properties of the samples

3.4 成孔剂的粒径与多孔陶瓷气孔率、气孔分布及性能的关系

不同成孔剂粒径样品的气孔率测试结果如图3,抗压强度测试结果如图4。

从图3可以看出,样品Ⅱ-2-3的气孔率最高,与前面实验结果的气孔率几乎相同。而当细度减少时,样品的气孔率也随之降低。试样的粒度愈小愈有利于烧结,且烧结试样的体积密度有所提高。这主要与以下因素有关:(a)试样粒度减小,比表面积增大。反应界面和扩散界面增加,从而促进烧结;(b)粒度减小,结构缺陷愈多,促进愈大;(c)粒度减小,按威尔表面学说,键强分布曲线变平,弱键比率增加,反应和扩散能力增加;另外,粒度影响也直接反应在动力学方程的速度常数项K(K与颗粒的半径平方呈反比关系)上。因此,当试样熔融温度低,生成的液相把主料颗粒粘结起来。随着温度的升高,造孔剂开始分解,产生气体,而坯体产生的液相把气体包裹起来,而这时紧密粘结的颗粒也越来越多,因此闭口气孔增多,多孔陶瓷的总气孔率降低。气孔率和闭口气孔率都在降低,闭口气孔减少比总气孔率快。

从图4中可以看到,随着成孔粒径的增大,试样的抗压强度也在减少。随着温度的升高,造孔剂开始分解,产生气体,而坯体产生的液相把气体包裹起来,而这时紧密粘结的颗粒也越来越多,因此即使有更多的气体的生成之前颗粒已经将其紧密包裹。因此成孔剂颗粒越小时,坯体致密度增加,闭口气孔增多,多孔陶瓷的总气孔率降低,气孔孔壁增厚,多孔陶瓷的强度也将随之增大。

4 结果

(1)采用廉价的高铝矾土和高岭土两种主要原料,添加适量矿化剂、添加剂等,在1500℃左右的温度下合成莫来石最佳。

(2)添加矿化剂比例以2%CaCO3和2%滑石合成莫来石的量最高合适。

(3)加入不同浓度的PVA溶液的坯体,只要坯体能够压力成型,PVA溶液的浓度对泡沫陶瓷的性能影响很小。

(4)成孔剂颗粒越小时,坯体致密度增加,闭口气孔增多,多孔陶瓷的总气孔率降低,气孔孔壁增厚,多孔陶瓷的强度也将随之增大。

1 刘富德,陈森凤,张书政.多孔陶瓷材料的发展状况.材料导报,2000,14:6

2 赵光岩,饶平根,吕明.莫来石及多孔莫来石的研究和应用.中国陶瓷,2006(9)

PREPARATION OF POROUS MULLITE CERAMICS WITH BAUXITE

Kuang Huiyun Sun Guoliang

(School of Material Sciences and Engineering,Jingdezhen Ceramic Institute,Jingdezhen 333001)

Porous mullite ceramics was prepared by foaming,pore forming agents doping,dry pressing and calcining at about 1500℃,using high quality bauxite and kaolin as aggregates,feldspar as a flux,magnesium sulfate and calcium sulfate as foaming agents,coal as a pore forming agent,and polyvinyl alcohol as an agglomerant.The porous mullite ceramics had many good properties:the mullite quantity was up to 90%,the pore size distribution was from 100 to 300 μm,the total porosity reached 52.3% (closed and open porosities were 38.7%and 13.6%respectively),the bulk density was 0.9731g/cm3,the compressive strength was 25.1317MPa and the thermal conductivity coefficient reached 0.143W/(m·K).

porous ceramics,foaming method,mullite

on Feb.13,2010

TQ174.75

A

1006-2874(2010)03-0013-04

2010-02-13

况慧芸,女,E-mail:khy8120wl@126.com

Kuang Huiyun,female,E-mail:khy8120wl@126.com