长管零件热处理后弯曲的矫直

2010-09-15程延军

程延军

(天水风动机械有限责任公司 技术中心,甘肃 天水 741020)

长管零件热处理后弯曲的矫直

程延军

(天水风动机械有限责任公司 技术中心,甘肃 天水 741020)

长管零件在热处理后产生弯曲,文中分析了长管零件产生弯曲的原因,介绍了在弯曲矫直两用液压机上进行矫直的具体方法及步骤。

弯曲矫直;矫直方式;矫直分析

1 引言

我公司有一长管形的零件,长度为790 mm,外径 φ98mm,内径最小 φ80,如图 1所示。

该零件材料为42CrMo,热处理硬度HRC48-53。零件长790 mm,两端内孔对中间孔的同轴度要在φ0.025 mm内,中部最小孔径处的圆柱度在0.035 mm内,表面粗糙度要求为Ra=0.8 μm。精度要求较高,零件在热处理后要进行磨削加工。

考虑到变形量及加工设备等因素,在机加后预留的直径方向的磨削余量是0.6 mm,但是在热处理后我们实测到的弯曲变形量在直径方向超差达到0.6~2.2 mm,大大超出了磨削余量,无法进行磨削加工,必须对工件进行矫直。

为确定热处理后实际硬度值,我们对零件硬度作抽样检测,硬度在HRC49左右。在零件硬度为HRC49条件下,查得对应的强度极限σb为1649MPa[1]。零件强度高,硬度大。

要矫直工件,须确定矫直方式、矫直辅具、矫直设备、不同零件的弯曲量、加压压力、产生的挠度、材料的弹性极限、强度极限等。

2 矫直方法

2.1 矫直方式及矫直辅具确定

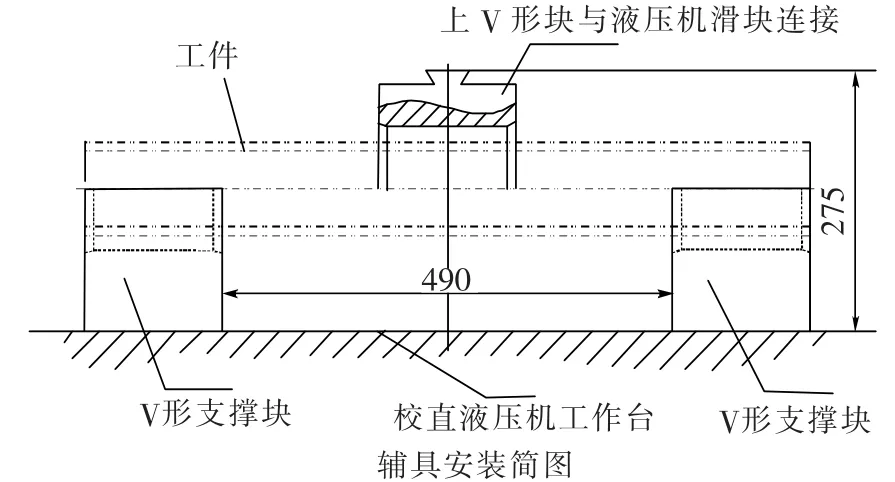

对管件热处理后产生的变形,经检测表明,管件变形最大处基本在管体中部产生。在分析管件矫直的原理时,确定采用静载荷集中受力的简支梁约束结构形式,受力简图如图2所示。

图1

图2

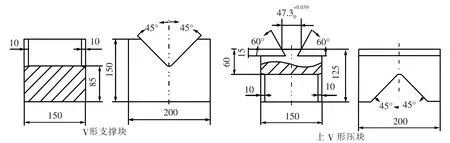

依据受力简图,我们设计了矫直辅具,零件的外径两端用两个V形块支撑,中间用一个上V形压块下压。安装简图及矫直辅具如图3、图4所示。

图3

2.2 设备选择

考虑零件较长,强度高,所选设备工作台的大小要便于摆放零件、矫直辅具及相关测量工具等物品。结合我公司现有设备,选择Y41-160T型弯曲矫直两用液压机做为矫直设备。

图4

2.3 矫直变形过程的分析

从零件受压开始到去除压力结束,由材料力学理论,整个矫直过程分为三个变形阶段:

第一阶段,弹性变形,在该变形阶段,当加载的压力消除后,零件能完全恢复到原来的形状。

第二阶段,塑性变形阶段。即当应力超过弹性极限时,零件将产生塑性变形,此变形不能完全恢复。因此当外力消除后在该阶段产生的变形会被保留下来一部分。

第三阶段,外力撤除后的变形回弹价段。

变形过程如图5所示,S1点为零件弯曲量最大的点,也是开始施加压力的受力点,从S1到S3是零件总的变形量,包括弹性变形和塑性变形,从S3到S2是恢复量也即弹性变形量,从S1到S2是零件的永久变形量,即塑性变形量。从图中可以看出,矫直的关键是确定受力后产生的挠度,也就是根据不同的变形量确定加多大的压力。

图5

2.4 施加压力的初步确定

根据矫直形式,利用简支梁挠度计算公式[2]

式中fmax——零件热处理后的变形量,mm

P——施加的压力,N

L——两支块之间距离490,mm

E——弹性模数,MPa

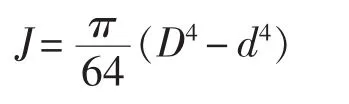

J——截面轴惯性矩,mm4

D——零件外径

d——零件内径

将D=98,d=80代入轴惯性矩公式,得

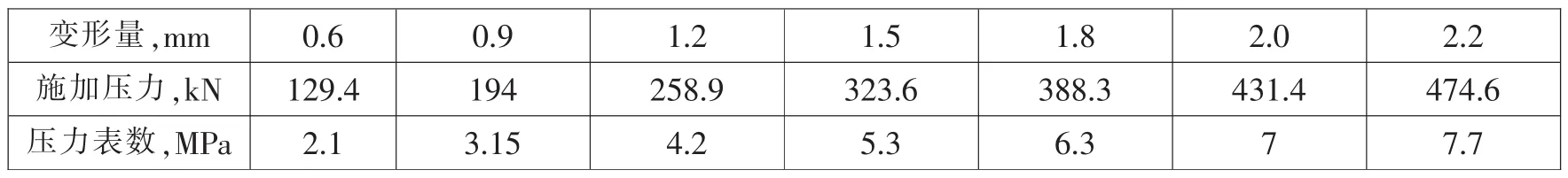

实测零件热处理后在直径方向的弯曲变形量为 0.6~2.2 mm,查表得 E=2.1×105MPa[3],分别取 0.6、0.9、1.2、1.8、2.0、2.2 mm 代入公式,求出施加的压力并根据液压机油缸活塞直径确定出液压机压力表工作压力(见表2)。

表2

由表2看出,随着压力的增加,变形量随之增大。我们在超过7.7 MPa的压力下对杆件做多次矫直试验,确定矫直液压机最大工作压力为17MPa时,能完成杆件的矫直。

3 实际应用及效果

将矫直液压机最大工作压力设定为17MPa对杆件进行弯曲矫直的操作过程如下:

(一)准备工作

(1)对待矫直杆件进行清洁处理,去除油污、黑皮等。

(2)将待矫直杆件按技术要求检测出变形量,做好记录并对变形最大处做好标记。

(3)对矫直液压机进行安全检查,清理干净液压机工作台。

(4)在矫直液压机工作台上安装好矫直辅具,准备好检测仪器,如百分表等工具。

(二)矫直操作

(1)将待矫直杆件放入矫直辅具,转动杆件将做好标记的变形最大处向上。注意将杆件两端放平、垫稳。

(2)将液压机最大工作压力调定在17MPa。

(3)平稳加压进行矫直,不允许有冲击。

(4)杆件向下产生弯曲变形后(下行刻度显示为4~8mm)压力不再增加,保持1分钟。

(5)去除压力并提起上V形压块。取出杆件。

(三)检查矫直杆件

对矫直后的杆件进行检查,对直径方向变形量仍大于0.40mm的杆件重新进行矫直。

经过矫直后的杆件在直径方向的变形量控制在0.20~0.40mm范围内,保证了后续的磨削加工要求。

[1]GB/T1172-1999,黑色金属硬度及强度换算值,表一[S].

[2]张秉荣,章剑青.工程力学[M].北京:机械工业出版社,1996.239.

[3]机械设计手册联合编写组.机械设计手册(上册),第一分册(第二版)[M].北京:化学工业出版社,1987.第4页表1-7.

TG356.25 文献标识码:B