电解铜箔表面锌镍复合镀研究

2010-09-14余方新

余方新,金 莹

(南昌大学材料科学与工程学院,江西南昌 330031)

电解铜箔表面锌镍复合镀研究

余方新,金 莹

(南昌大学材料科学与工程学院,江西南昌 330031)

研究电解铜箔表面锌镍复合镀处理工艺,对锌镍复合镀铜箔的一些性能进行测试。与镀锌电解铜箔相比,锌镍复合镀电解铜箔提高了镀层的高温稳定性,具有更好的耐化学腐蚀性,同时镀层的侧蚀现象也有较大的改观。

电解铜箔;表面处理;锌镍复合镀;侧蚀

1 前言

电解铜箔是电子工业的专用基础材料,被喻为电子产品信号与电力传输、沟通的“神经网络”[1]。电解得到的铜箔称为生箔或毛箔。为了提高铜箔与绝缘基体的结合力以及铜箔的耐热性、抗氧化性和耐化学腐蚀性等性能,同时为了防止铜微粒迁移进入绝缘基体而影响印制电路板的绝缘性,生箔在使用前,需要进行一系列的表面处理,以提高铜箔焊接面的焊接特性及与阻蚀剂的结合强度[2]。

铜箔的表面处理技术包括粗化处理、阻挡层处理以及钝化处理[2]。其中阻挡层的选择对铜箔的性能有非常重要的影响。阻挡层最常见的是镀锌层,此外还可选择镍[3]、镍铜合金[4]、镍磷合金[5]、锌镍铅合金镀层[5]等。国内企业在对电解铜箔进行表面处理时,阻挡层主要采用镀锌层。采用普遍的镀锌工艺,只能解决耐热问题,而没有完全解决铜箔的耐蚀性能问题[6]。另外,镀锌铜箔刻蚀时,会发生侧蚀现象,导致铜箔与绝缘基体的结合力下降,严重时铜箔甚至会从绝缘基体上脱落[6]。这也是国内电解铜箔与国外高档产品性能的主要差距之一。因此研究电解铜箔的表面处理工艺具有十分重要的意义。

锌镍合金具有较高的耐蚀性、优良的可加工性和较高的可焊性,广泛应用于汽车、航天、航空、轻工、家电等行业[7]。尝试在铜箔表面电镀上一层锌镍合金,试图将锌镍合金的优良性能应用于铜箔的表面处理。

2 实验方法

2.1 试样

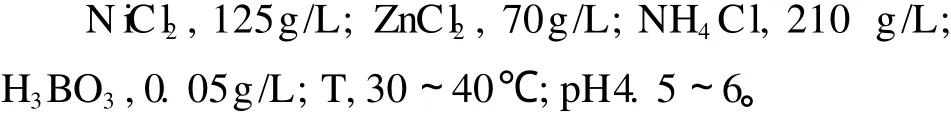

2.2 镀液配方及工艺条件

2.3 性能测试

2.3.1 铜箔的抗高温变色性

把电解铜箔镀锌镍产品和镀锌样品放入电热恒温鼓风干燥箱中,在200℃的温度下烘烤1h,观察在高温环境下的变色情况。

2.3.2 铜箔的耐化学腐蚀性

在室温下,把电解铜箔镀镍锌和镀锌样品分别浸入5%氯化钠溶液、2 mol/L盐酸溶液和2 mol/L氢氧化钠溶液中每隔两天进行一次观察(持续1个月左右),并测量质量,观察分析各镀层这些溶液中的耐蚀性。

2.3.3 铜箔的侧蚀实验

通过压力成型机,先把电解铜箔镀锌镍和镀镍样品压制在双氰胺板固化片上,压制温度为165℃,压制压力8MPa,压制时间1 h,得到覆铜箔板样品。

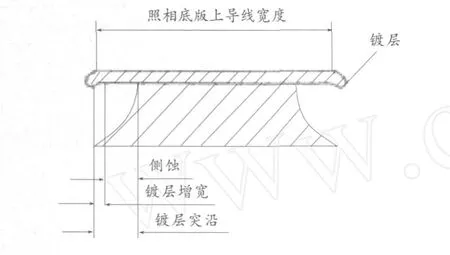

图1 侧蚀示意图

将胶带纸分别完整覆盖在由电解铜箔镀锌镍和镀锌产品制成的覆铜箔样品的电解铜箔光面上,接着把样品浸入蚀刻剂碱性过硫酸胺中24 h,观察蚀刻结果,侧蚀原理见图1。发生在抗蚀层图形下面的导线侧壁,因蚀刻而产生凹进或挖空的现象,通常以凹槽深度来描述侧蚀程度。侧蚀量的大小是指最大侧向蚀刻宽度,其值越小越好。

3 实验结果与讨论

3.1 锌镍复合电镀工艺参数的研究

在电流密度分别为1、2、3、4 A/dm2的条件下,调整电镀液的温度和pH值,电镀3 min、6 min、9 min、12 min、15 min,通过观察比较铜箔表面起皮、起泡、脱落、麻点、斑点、针孔、烧焦等缺陷和测量各组铜箔表面延展性[14]确定复合镀合适的电镀工艺。

研究发现,溶液温度35±3℃,pH值为5.5,电流密度为3 A/dm2、电镀时间为9 min的工艺条件下,锌镍复合镀镀层均匀,铜箔表面延展性好。

3.2 电镀层成分分析及表面微观形貌

采用带有能谱仪(EDS)的扫描电镜(SEM)观察镀层形貌和测定成分。

图2是铜箔锌镍复合镀层的表面形貌和微观形貌。镀层均匀,呈银灰色。

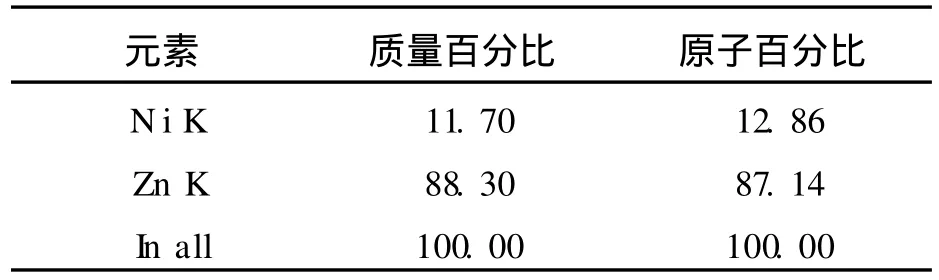

表1是镀层的成分分析结果,镍含量为11.7%。这种成分的合金具有良好的耐蚀性能。

图2 铜箔锌镍复合镀层的表面及微观形貌

表1 对电镀锌镍铜箔镀层某点的成分分析

3.3 镀层性能分析

将镀锌镍电解铜箔与镀锌铜箔进行性能对比分析。

3.3.1 电解铜箔的抗高温变色性分析

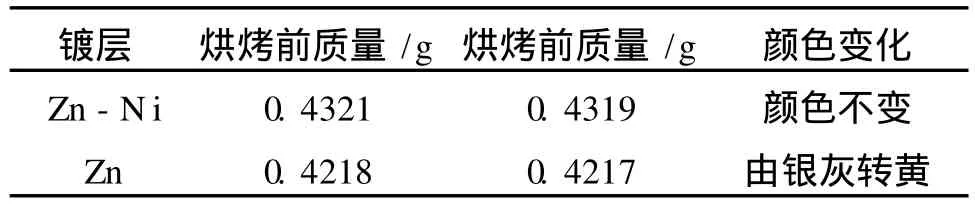

把电解铜箔镀锌镍试样和镀锌样品放入电热恒温鼓风干燥箱中,在200℃的温度下烘烤1 h,观察其在高温环境下的变色情况。实验结果见表2。

表2 高温烘烤实验结果

电解铜箔镀锌后在加热烘烤前后镀层颜色发生了明显的变化,由银灰色变成了黄色。其原因是在烘烤过程中,铜锌之间发生了扩散,形成了黄铜层[7]。而电解铜箔镀锌镍后却能避免这种现象产生。

3.3.2 耐化学腐蚀性分析

(1)5%氯化钠溶液腐蚀浸泡实验。在室温下,把锌镍复合镀铜箔和镀锌样品浸入5%氯化钠溶液中每隔2天进行1次观察,并测量质量,观察分析各镀层在5%氯化钠溶液中的耐蚀性。实验结果见图3。

图3 镀层在5%NaCl溶液中腐蚀失重与时间的关系

由图3可知,随浸泡时间的延长,纯锌镀层试样失重,且失重在逐渐增加,而锌镍合金镀层试样却出现增重现象,但增重趋势较缓,这是由于腐蚀产物牢固地附着在镀层上面的缘故。说明纯锌镀层在5%氯化钠溶液中锌的溶出速度较锌镍合金镀层的快。

在浸泡试验中,对于纯锌镀层试样,浸泡液中出现白色的絮状物,而锌镍合金镀铜箔试样的浸泡液却是澄清的。纯锌层浸泡16d有红锈产生,而锌镍合金镀层浸泡24d才出现几点红锈。

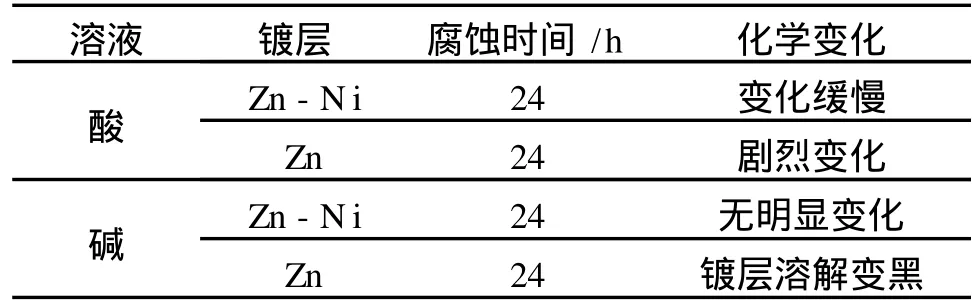

(2)酸碱腐蚀实验。分别对锌镍合金镀层在酸性溶液(2 mol/L盐酸溶液)和碱性溶液(2 mol/L氢氧化钠溶液)中的耐蚀性进行实验,实验结果见表3。

表3 镀层在酸性溶液和碱性溶液中的腐蚀实验

表3说明锌镍复合镀铜箔的耐酸性和耐碱性均比镀锌铜箔强。

因此,与当前市场上使用的镀锌铜箔相比,锌镍复合镀铜箔具有更好的耐蚀性。

3.3.3 铜箔的侧蚀现象

将尺寸为100 mm*10 mm胶带纸分别完整覆盖在锌镍复合镀铜箔和镀锌铜箔样品制成的覆铜箔样品的电解铜箔光面上,接着把样品浸入蚀刻剂碱性过硫酸胺中24 h,观察蚀刻结果。

表4 侧蚀实验结果

由表4结果可知,锌镍复合镀铜箔耐侧蚀性能优于镀锌铜箔。

4 结论

在合适的电镀工艺条件下获得锌镍复合镀铜箔与镀锌电解铜箔相比具有以下优点:锌镍复合镀铜箔具有更强的抗高温变色性;锌镍复合镀铜箔比镀锌铜箔具有更强的耐化学腐蚀性;与镀锌铜箔相比,锌镍复合镀铜箔侧蚀现象明显有所减缓。

REFERENCES

[1] Circuit it Foil Corporation.Copper foil having improved bond strength[P].US Pat:1211494,1917-01-09.

[2] 朱祖泽,贺家齐.现代铜冶金学[M].北京:科学出版社, 2002:586-588.

[3] Takahashi Mitsuo,Kawasum Yosh.Surface treating process for copper foil for use in printed circuit it[P].US Pat:2073778, 1937-03-16.

[4] Torday,Jone Mcglly,James.Treatment of copper foil[P].EP Pat:0112635,1984-04-07.

[5] WolskiAdam M,Cheng Chintai T,Simon Richard B.Treatmeat for copper foil[P].US Pat:4572768,1985-06-28.

[6] 郑衍年.电解铜箔表面处理工艺与结晶形态[J].铜箔与基材,2004,10:14-16.

[7] Yates C,Woski A.Copper foil treatment and products produced there from[P].US Pat:3857681,1974-12-06.

A Study on Compund Plating of Zinc and Nickle on Surface of ED Copper Foil

YU Fang-xin,J IN Ying

(NanchangUniversity,Nanchang 330031,Jiangxi,China)

A study on compund plating trea tment process on surface on ED copper foil is conducted,and some performance tests are done on Zn-Ni plated copper foils.Compared with Zn-plated ED copper foil,high temperature stability of plating layer of Zn-Ni plated ED copper foil is improved,with better anti-corrosion of chemicals,and side corrosion of plating layers ismuch corrected.

ED copper foil;surface treatment;Zn-Ni compound plating;side corrosion

TQ153

:B

:1009-3842(2010)01-0072-03

2009-12-15

余方新(1966-),男,江西丰城人,南昌大学副教授,博士,主要从事铜金属材料研究。