韶冶二系统硫酸净化工序热工诊断与烟气降温研究

2010-09-14蔡军林

蔡军林,孙 岱

(1.中金岭南有色金属股份有限公司韶关冶炼厂,广东韶关 512024; 2.中南大学信息科学与工程学院,湖南长沙 410083)

韶冶二系统硫酸净化工序热工诊断与烟气降温研究

蔡军林1,孙 岱2

(1.中金岭南有色金属股份有限公司韶关冶炼厂,广东韶关 512024; 2.中南大学信息科学与工程学院,湖南长沙 410083)

本文针对韶冶二系统硫酸在夏季高温期间“只能生产93%酸,不能产出98%酸”的问题,通过对二系统硫酸净化工序热工诊断,明确了进入干燥塔烟气温度越高,能够生产的硫酸浓度越低。在韶关冶炼厂夏季高温期间,必须降低烟气温度才能产出98%酸。韶冶利用现场的余热资源制冷产生的冷冻水给烟气降温的办法,将烟气温度从40℃降到33℃,顺利解决上述问题,既保证了主体工序的正常安全生产,又利用了低温余热资源。

硫酸;余热;热工诊断

1 前言

针对韶关冶炼厂二系统硫酸在夏季高温期间“只能生产93%酸,不能产出98%酸”的问题,初步分析诊断为净化工序带入干燥塔的水分过多造成的。

干燥塔的喷淋酸由于吸收水分而被稀释,依靠由吸收塔送来的98%酸的加入以提高其浓度,然后再把多余的酸量送回吸收塔,干燥塔送来的93%酸来满足吸收塔的需要,不足之数再加新鲜水补充。如果在净化工序带入干燥塔的水分增多,则吸收塔势必要增加串到干燥塔的酸量,相应地干燥塔也增加串到吸收塔的酸量,当烟气带到干燥塔的水量大到一定程度时,吸收塔所需的水分全部可由93%的串酸中取得。如果烟气中带入的水分再增加时,为了维持干燥和吸收的正常操作,就要减少从干燥塔送往吸收塔的酸量。这样,吸收塔送往干燥塔的酸量比送回的多,因而从吸收塔引出的产品酸就减少了;而干燥塔的酸多出来就作为93%的成品酸引出。当烟气中带入的水量大到一定程度时,产品酸只有全部变成93%酸,不能产出98%酸。如果烟气中的水分继续提高,干燥塔的酸浓度就降到93%以下,如不采取相应的措施,干燥效率恶化,设备和管道就会受到腐蚀。

2 二系统硫酸净化工序测试与分析

2.1 二系统硫酸净化工序热工诊断测试

在目前烧结车间生产任务重,矿物来源杂,烟气二氧化硫浓度难以提高的情况下,解决夏季产不出98%酸的最快捷方法是降低净化烟气温度,以减少带入干燥塔的水分。对于如何有效地降低烟气温度,对二系统硫酸净化工序进行了诊断性测试。二系统烧结加料量262t/h,物料含水4.5%。净化工序参数见表1。

表1 净化工序操作参数表

2.2 二系统硫酸净化工序烟气热量变化分析

由于净化工序全封闭,假设净化工序烧结烟气干成份不变化。

2.2.1 烧结烟气总显热量Q总的计算

烧结干烟气流量为128460m3/h,成份为:

烧结物料中N元素少,可以认为烟气中N2全部来自助燃空气,体积量为103795.68m3/h,得出烧结实际空气量为131386.94 m3/h;过剩氧气量为18112.86m3/h,相应过剩空气量为86217.21 m3/h;因此空气消耗系数为131386.94/(131386.94-86217.21)=2.91。

进入净化工序前烧结烟气中的水分主要来自于助燃空气和物料中的水,为:

湿烧结烟气量为:16963.39+128460= 145423.39(m3/h)

湿烧结烟气温度为:146.8℃

湿烧结烟气成分:CO2,0.62;SO2,3.89;O2, 12.46;N2,71.37;H2O,11.66。

以环境温度30℃为基准,烧结烟气总显热量为:

2.2.2 烟气经空塔稀硫酸喷淋后烟气显热量Q空

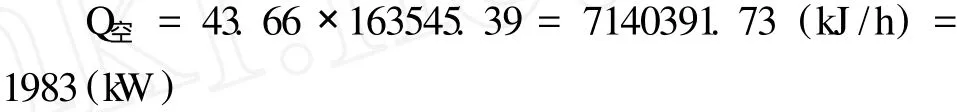

烟气经空塔稀硫酸喷淋后,温度迅速下降到61.9℃,含水量达到饱和为21.45%(湿气体),烧结烟气出空塔后成份为:CO2,0.55;SO2,3.46;O2, 11.08;N2,63.46;H2O,21.45。烟气量163545.39m3/h,出空塔烟气显热量为:

在空塔中稀硫酸被加热,水蒸发吸收大部分烟气热量,散热损失也消耗一部分热量。

2.2.3 烟气经动力波洗涤器后烟气显热量Q动

动力波洗涤器后烟气温度60.6℃,饱和含水量为20.21%(湿气体),烧结烟气出动力波后成份为: CO2,0.56;SO2,3.51;O2,11.25;N2,64.47;H2O, 20.21。

烟气量160997.62m3/h,出动力波烟气显热量为:

2.2.4 烟气经填料洗涤塔后烟气显热量Q洗

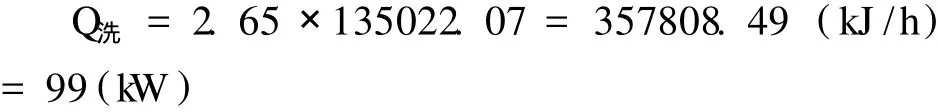

填料洗涤塔后烟气温度32.6℃,饱和含水量为4.86%(湿气体),烧结烟气出洗涤塔后成份为: CO2,0.67;SO2,4.19;O2,13.42;N2,76.86;H2O, 4.86。

烟气量135022.07m3/h,出洗涤塔烟气显热量为:

洗涤塔稀酸带走热量,给烟气降温,并降低烟气含水量。

2.2.5 生产98酸烟气温度计算

设转化率为97%,吸收率为99%,干燥塔入口负压为-7000Pa,即707.5mmHg,生产1t硫酸(100%),需要上述烟气量(干基):V=22.4/(98× 97%×99%×4.4%)×103=5409.565(m3)。

当生产98%硫酸时,1t100%硫酸折合98%硫酸中所含水量204.1kg,即11.34kmol,254.02m3。

查表得相应温度为30.1℃。

当生产93%硫酸时,1t100%硫酸折合93%硫酸中所含水量259.1kg,即14.4kmol,322.6m3。

水量在烟气中占体积分数x水:

干燥塔入口烟气温度32~33℃,介于二者之间,故测试当天条件下可以生产部分98%酸。结论与实际情况相符。但是在夏季高温期如果干燥塔入口氧气温度超过34℃,将完全生产不出98%酸,需要采用降温方案。

3 硫酸净化烟气采用冷冻水降温方案

通过硫酸净化工序热工诊断与分析,可以看出如果进入干燥塔烟气温度越高,能够生产的硫酸浓度越低。在韶关冶炼厂夏季高温期间,进入干燥塔烟气温度一般在40℃,最高达到42℃,这时生产不出98%酸,必须降低烟气温度。韶冶利用现场的余热资源制冷产生的冷冻水给烟气降温的办法,将烟气温度从40℃降到33℃。

总焓值为7430255.94kJ/h。

总焓值为5963294.23kJ/h。因此烟气从40℃降到33℃,烟气显热减少1466961.71kJ/h,即407k W。产生凝结水2693.68kg/h,33℃时汽化热为2423.12kJ/kg,释放的总凝结潜热为6527109.88kJ/h,即1813k W。故需要总冷量为2220 k W(191×104kcal/h),利用二系统热风炉高温烟气驱动的三效溴化锂制冷机组刚好可以满足其制冷量要求。

4 结论

(1)夏季高温期生产不出98%硫酸的原因是进入干燥塔烟气温度高,带入的水量过多造成的,可以通过降低烟气温度和增加烟气SO2浓度的办法解决。

(2)将洗涤塔后净化烟气温度从40℃降到33℃,需要冷量2220 kW(191×104kcal/h)。

针对韶冶二系统硫酸夏季高温期间“只能生产93%酸,不能产出98%酸”的问题,利用余热制冷的方法可以很好的解决,即保证了主体工序的正常安全生产,又利用了低温余热资源,起到了节能环保的作用。

REFERENCES

[1] 《冶炼烟气制酸》编写组.冶炼烟气制酸[M].北京:冶金工业出版社,1977:15-35.

[2] 刘少武,高庆华,等.硫酸生产异常情况原因与处理[M].北京:化学工业出版社,2008:89-95.

[3] 崔恩虎.低浓度SO2烟气制酸转化系统设计及实践[J].硫酸工业,2006,(6):13-15.

[4] 郭智生,黄卫华.有色冶炼烟气制酸技术的现状及发展趋势[J].硫酸工业,2007,(2):23-25.

[5] 佘韬.低浓度二氧化硫烟气制酸技术进展[J].硫酸工业, 2009,(4):27-28.

[6] 夏彤.烟气制酸转化工段工艺计算与设备选型[J].广州化工,2009,(5):35-37.

ThermalD iagnosis of Shaoguan Smelter No.2 System

Acid Decontam ination Process and Fume Cooling

CA IJun-lin1,Sun Dai2

(1.Zhongjin Lingnan NonferrousMetals Co.,Ltd.Shaoguan Smelter,Shaoguan 512024,Guangdong,China; 2.Central South University,College of Infor mation Science and Engineering,Changsha 410083,Hu’nan,China)

Shaoguan SmelterNo.2 system Sulfuric acid plant faced a situation that"only sulfuric acid concentration of 93%can be produced instead of sulfuric acid concentration of 98%"during high-temperature summer time.In this paper,thermal diagnosis was done forNo.2 system acid decontamination process.Itwas concluded that higher the fume temperature is,lower the sulfuric acid concentration is.The fume coolingmethod of producing chilled waterwith waste heat solved the problem and the fume temperature declined from 40℃to 33℃.Not only the main process production was assured safely and properly,waste heatwas utilized aswell.

sulfuric acid;waste heat;thermal diagnosis

TF81

:A

:1009-3842(2010)01-0055-03

2010-01-12

蔡军林(1963-),男,福建厦门人,工程硕士,高工,韶关冶炼厂副总工程师,总设计师,长期从事冶金炉窑的设计施工及企业节能减排工作。