ATOX-50立磨辊皮、磨盘衬板磨损对系统的影响

2010-09-13孙长俊

孙长俊

(弋阳海螺水泥制造分厂,江西弋阳334422)

ATOX-50立磨辊皮、磨盘衬板磨损对系统的影响

孙长俊

(弋阳海螺水泥制造分厂,江西弋阳334422)

S水泥厂5000t/d生产线由中材国际南京水泥工业设计研究院设计,生料采用石灰石、粘土、铜尾渣和砂岩四组分配料。生料立磨是引进丹麦Flsm ith公司的ATOX-50辊式磨,采用三风机系统。主电机额定功率3800kW,额定电流431.7A,循环风机额定功率3800kW,额定电流380.9A,系统风机710kW,额定电流90.15A。

系统于2008年8月投产,喂料量一直稳定在450t/h,主电机电流300~350A,磨出口温度75~85℃,研磨压力80bar左右,振动2.0mm/s以下,磨机差压5500Pa左右,料层厚度30~60mm。循环风机入口挡板开度88%~90%,选粉机转速950~ 980r/m in,系统运行稳定正常。

1 辊皮磨损后的运行状况

进入11月下旬,磨机运行状况明显恶化,主要体现在主电机电流高,达380~400A,而且经常出现高达500A的过载电流,振动大,2.5mm/s以上,给安全生产带来了极大的隐患。增大研磨压力至90bar,但效果不明显。磨机压差偏低,4800~4900Pa,选粉机转速1050~1100r/m in,料层薄,而且不稳定,经常出现料层显示为“1”mm的情况,被迫减产至400t/h,甚至380t/h。

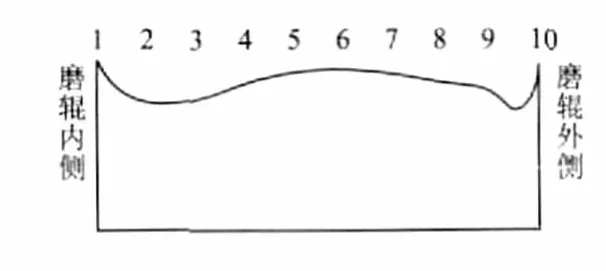

利用停磨检修机会进磨检查,发现磨辊辊皮的磨损已经很明显,如图1所示。

图1 辊皮某一寿命周期内磨损曲线变化

物料经下料溜子落入磨盘中央,在磨盘离心作用下甩向边缘,在磨辊与磨盘衬板的内侧,即1~4区,磨辊通过垂直运动挤压在磨盘上,把物料咬入其中进行研磨。在此区域,物料料层厚,大块多,受力较大,大多数大块被逐步粉碎成细小的颗粒,然后在磨盘旋转离心力的作用下,物料向磨盘边缘运动,进入4~10区,在这个区域,物料相对较薄,在9~10区,距磨盘回转中心距离最远,离心力最大,被甩出磨盘,被自上而下的热风吹起进行烘干并带入上面的选粉机进行分选。选出不合格的粗粉落入磨盘中心重新布料进行二次研磨。而在9~10区没有被风吹起来的,大块物料则落入磨盘下面的刮板腔被刮出磨机后进入吐渣斗提重新入磨。如果磨辊与磨盘衬板磨损严重,则会影响1~4区的研磨效果,造成4~10区大块增多,外排吐渣量大及选粉机返料增多,磨机内循环大,料层不稳定。主电机电流大,磨机台产低。

由以上分析可以认为:影响磨机台产的主要因素是磨辊衬板磨损严重,形不成稳定的料层,物料不能被有效研磨。经常出现的料层厚度显示为“1”mm及主电机电流500A的情况及振动大,可能是磨辊5~7区与磨盘直接碰撞引起的。

2 翻边后的运行

为使生产正常进行,11月下旬公司组织对辊皮实施翻边处理,把磨损较轻的外侧换到内侧以加强对物料的研磨。翻边后磨况又回到了以前的状况:喂料到450t/h,系统运行稳定,如表1所示。

3 辊皮双面磨损后的运行

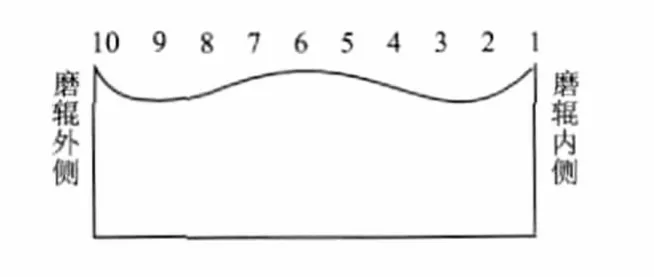

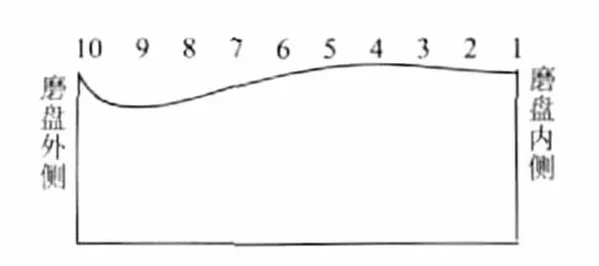

这样运行三四个月后,磨况又回到翻边以前的状况,进磨检查,发现辊皮、磨盘衬板磨损到了惊人的程度,内外侧的磨损几乎相当。如图2所示。检查磨盘衬板的磨损。如图3所示。

表1 辊皮磨损前后磨况参数对比

图2 辊皮某一寿命周期内磨损曲线变化

图3 磨盘衬板某一寿命周期内磨损曲线变化

此时磨况极差,喂料量390~400t/h。料层偏厚30~40mm,主电机电流高:380~400A。振动小:2.0mm/s以下。磨机差压5000Pa以上,磨出口温度不超过80℃。

此时虽然振动小,但研磨效果不好,进料与出料达不到动态平衡,磨内物料越积越多,主电机负荷大。给安全生产带来了极大的隐患;另一方面,物料出不去,磨机差压高(受系统漏风影响,正常情况下磨机差压随运行时间的延长逐渐下降),易造成选粉机塌料,形成振动。这样下去只能减产运行,否则系统将恶化循环。

4 辊皮双面磨损后在操作上的调整

针对以上情况,在操作上采用以下调整:

(1)提高出磨温度至85~89℃。

(2)加强磨内通风,循环风机入口挡板开度为92%~95%。

(3)研磨压力由95~100bar增大到110bar。

(4)通过提高出口温度和增大研磨压力的方式,把料层偏薄控制在1~10mm以内。

通过以上调整后,喂料量达420t/h左右,主电机电流320~360A,磨机差压4600~4800Pa,振动2.5mm/s以下,系统运行稳定。调整前后具体参数对比见表2。

表2 参数调整前后系统运行对比

5 关于料层厚度与磨机振动的思考

料层显示为“1”mm的情况,可能是由于辊皮和磨盘中间部分(即对应二者4~7区)直接接触,碰撞引起。因为二者4~7区相对边缘来讲磨损较轻,比较凸,易接触。但在1~4区和7~10区,由于二者都磨损比较大,中间钳入了物料进行研磨,所以实际起到研磨作用的料层厚度应在1~4区和7~10区磨辊与磨盘形成的间隙范围内,即30~60mm左右。这里看到的料层显示为“1”mm的情况已失去自身意义,只能作为参考值。

至于磨辊与磨盘二者直接接触问题,由于两边钳入了物料进行研磨的缓冲作用,振动不是很大,2.5mm/s以下,主电机电流不至于过高达500A情况,所以笔者认为此刻磨辊与磨盘衬板的直接接触并不能认为是严格意义上的直接碰撞,应该只是“接触”,即所谓的“点到为止”,没有形成较大的冲击破坏力。若二者是严格意义的接触碰撞,必然伴随着振动大,主电机电流过高的情况,翻边前料层显示为“1”mm时主电机电流达500A现象也从客观上证实了这一点。

在第二次磨机工况恶化未进行操作调整前,料层厚度显示为30~60mm,这里显示的是磨辊与磨盘5~7区的距离,而实际边缘处料层厚度已达90~100mm。实际料层厚,研磨效果下降,主电机电流大,也就不难理解了。

另一方面,笔者想特别提醒一下,原则上讲辊皮、磨盘衬板磨损到一定程度达到更换要求时要更换,对于磨辊和磨盘直接接触碰撞这种情况是严格禁止的。但就本系统而言,也许是石灰石含硅镁比较高,易磨性差,磨损也比较严重、特殊,所以在后期,即使料层很薄,显示为1~10mm,尤其是显示为“1”mm时,可以判断为本磨辊与磨盘直接接触,但由于某种原因两侧嵌入物料进行研磨,缓冲作用比较强,故振动不是很大,而且具有研磨效果。上面说过,磨损到更换要求一定要更换,但究竟磨损到何种程度更换,这个问题笔者不能做一定量结论,但就本系统而言,笔者根据从投产到现在运行情况分析,认为此刻已经达到了需要更换的临界状态,也就是说这种情况还能够运行下去,但如果出现磨况恶化,振动上升,研磨效果不足,则意味着耐磨件的使用寿命已达到极限。当然这也是笔者的看法。

所以从这个意义上讲,本文的重点是分析问题的一个过程,从耐磨件磨损轨迹来分析问题,并采取相应对策。就本系统而言,有几点共性的东西,随着耐磨件的磨损,研磨效果下降,在没有翻边时由于自身不稳,振动大,主电机电流大,双面磨损后,研磨效果不足,需要加大研磨压力,加强通风,振动会相对以前大等等。这些都是前后统一的东西,应作为共同的经验之谈,并结合自己独立的思考。

6 结束语

磨盘衬板与磨辊辊皮运行一定周期后都会磨损,磨损后会对磨机生产、研磨效果、振动等产生较大影响。需要及时进行翻边处理并在操作参数上进行适当调整,才能发挥磨机的最佳经济寿命。

[1]赵伟、余红卫、贺怀选.ATOX50立磨磨辊衬板掉头操作方法论.水泥,2008(9).

[2]孙刚.ATOX50立磨辊套翻边运行分析.水泥,2009(1).

(编辑:郑用琦)

TQ172.632.5 文献标识码:B 文章编号:1007-6344(2010)04-0028-03

2010-03-25】