连铸机钢坯自动切割控制系统的改造与应用

2010-09-10山东莱芜钢铁集团自动化部山东莱芜271104弥春霞

(山东莱芜钢铁集团自动化部,山东 莱芜 271104)王 博,弥春霞,胡 猛

1 前言

在改造前莱钢炼钢厂4#连铸机火切机定尺切割采用3#拉矫机上的光电编码器和雷目公司的红外定尺系统两种方式。编码器的维护量大,拉钢时有时出现停转、丢码、跳变等现象,人为因素误差较大。红外定尺系统受电磁干扰和环境温度等因素影响较大。由于定尺系统存在一定的误差,造成钢坯的实际重量与理论重量误差较大。根据这种情况,开发了板坯连铸机定重自动切割系统。

2 定重切割原理

2.1 系统的组成

连铸坯定重切割自动控制系统由四大部分组成:连铸坯长度检测部分;连铸坯重量检测部分;连铸坯剪切部分;计算机自动控制部分。安装连铸坯自动秤量与长度检测设备,通过计算机采集信号,转换成相应的数据,并将实际称量值与连铸坯给定量值相比较,将其误差转变成长度值,以调节连铸坯长度来达到连铸坯定重的目的。

基于以上控制思想,连铸坯定重剪切自动控制过程不难实现,较困难的是控制精度要达到系统定重的要求。影响系统控制精度因素诸多,总结有以下几个方面:一次仪表精度的影响;自动称量精度的影响;自动剪切精度的影响;自动控制精度的影响(数模参数的合理性);其它因素的影响;如设备的稳定性和可靠性等。

2.2 系统原理

在生产过程中,型钢厂根据成材规格,将钢坯重量提供给炼钢厂作为设定重量,炼钢厂依据钢坯重量换算成定尺长度作为4#机的设定坯长对铸坯进行切割,然后对切割后的钢坯进行称重,将此实际重量与设定重量比较得出偏差,进而对将要切割钢坯的设定长度进行补偿。补偿公式:(设定重量-实际重量)/实际重量=(实际定尺-设定定尺)/设定定尺,计算出实际定尺。此信号送到切割机AB-SLC500控制系统。

连铸机与加热炉的钢坯输送流程,如图1所示。

(1)实际重量由辊道上动态称接至出坯块I/O,经通讯送到公用PLC。

(2)钢坯动作流程

在每一流出坯辊道上有一检测元件,目的检测辊道上有坯,然后横移机动作:横移机提起钢坯,移动到轨道称上(有检测元件)。称量结束后,钢坯由热送辊道送至加热炉,同时横移机返回;称量的重量数据以及相应流号由称重系统传送至公用PLC;在公用PLC,作一选择程序,将钢坯的实际重量发送到流PLC。

(3)定重值的修正

定重切割单元计算出的铸坯切割尺寸仅是理论计算值,在实际生产中,即使是同一钢种其密度也有微小的变化,会造成定重偏差,必须采取措施进行校正。

本系统在推理机软件中开发了定重切割校正功能,采取了逐次逼近-自适应的方法:计算当前一支钢坯称量值与设定重量之间的重量差,该重量差再除以本支铸坯理论切割长度、断面尺寸等参数,计算出偏差密度△ρ,再把该偏差密度乘以小于1的系数K,得到修正后的偏差密度,用这一支铸坯的切割密度+/-修正后的偏差密度,求得下一支铸坯的切割密度,从而使下一支铸坯得到修正。由于修正系数K小于1,可以达到逐次逼近的效果,避免了超调振荡的发生,同时,该修正过程系统自动完成,无需人工干预,是一种自适应的过程。计算公式如下:

•修正偏差密度:ρx=ρ-(Wl-Ws)*K/(z*k*L)

其中:ρ为对应钢种密度,千克/立方米;Wl为当前铸坯实际重量,千克;Ws为设定目标重量,千克;K为修正系数,无量纲;(z*k*L)为单支铸坯体积,立方米。

•下一支铸坯理论切割长度:L=Ws/(z*k*ρx)

3 定重切割系统的自动控制

连铸坯重量(分规格)与长度存在着一定的对应关系,当连铸坯长度检测一次仪表确定后,连铸坯长度值与检测信号也有了一定的对应关系。最终连铸坯重量控制转换成了连铸坯的长度控制。

设:连铸坯长度值为Li,重量为Gi,两者折算系数Ca=f(Li,Gi)当连铸坯给定重量G0,重量误差△Q =(G0- Gi)

折算成长度误差△L = Ca•Q = Ca•(G0- Gi)

△L实质上就是连铸坯长度的调节量,为避免过量调节产生新的误差,用系数A缓冲调节

(0< A< 1)

△L = A•Ca•Q = A•Cn•(G0- Gi)

系统确定后,A、Ca 一定,令:Ka= A•Ca

△L i= Ka•(G0- Gi)

用△Li值动态补偿当前连铸坯剪切长度值,同时考虑剪切机剪切所需时间t,拉钢速度为Va,发出剪切信号的提前量La,

则系统控制数学模型:

L i= L(i- 1)+ Ka•(G0- Gi- 1)

L a= t•V a

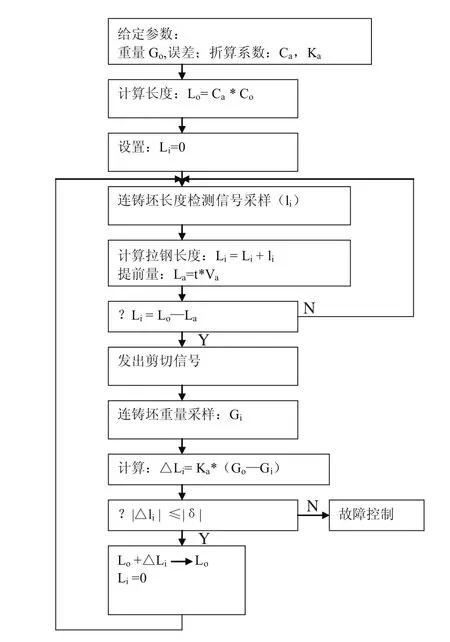

详细控制过程见图2。其中系统参数的确定:拉钢速度Va值可由系统采样经数据处理得到,剪切时间t相对某一台剪机是一常数。Va、t参数对系统精度影响不大。主要是Ka值对系统定重精度的影响。由于受到生产工艺各方面的约束,Ca值是变化的,在生产过程中,Ca值必须得到动态修正。修正方法是:不断存储在生产控制过程中采集到的连铸坯控制系统各类参数(如长度、重量、拉速、误差、剪切时间等),并进行数理统计,逼近参数的实际值和优化Ka值,在计算机内分规格建立起各种连铸坯的Ka值参数表。实质上,当整套控制系统投入运行后,对连铸坯长度值的处理可转换成直接对检测信号的处理。连铸坯定重剪切自动控制系统包括连铸坯长度(拉速)检测、连铸坯重量检测、剪切控制、数据采集、数据处理、监控显示、系统参数设定、系统管理等功能。

图2 连铸坯自动控制流程图

4 结束语

定重切割其实质是在定尺切割的基础上,引入重量参数,以降低误差,但同时也引入了称重误差。而称的选择只能是安装在辊道上的动态称,这是由工艺决定的。动态称的实际测量精度为在正负千分之五。在现场实际生产中,定重切割系统做得很完善的情况下,每根钢坯的切割误差能够比定尺切割下降64.04%。不但切割误差下降,自改造后,定重系统运行以来,生产效率和设备开机率明显提高;维护效率提高。减少了不安全因素,提高了劳动生产率,改善了工作人员的工作环境,减轻了工作人员的劳动强度。

[1]杨自厚. 自动控制原理[M]. 北京:冶金工业出版社,1987.

[2]董振堂. 连铸机械设备操作、维修及常见故障处理与自动化控制实用手册[M]. 北京:冶金工业出版社,2007.

[3]张晓明. 实用连铸连轧技术[M]. 北京:化学工业出版社,2008.

[4]田燕翔. 现代连铸新工艺新技术与铸坯质量控制[M]. 北京:当代中国出版,2004.

[5]梁治国. 一种基于线形激光的方坯定重剪切方法[J]. 钢铁,2006(1).

[6]江楠等. 定重切割技术在钢坯定重系统中的应用[J]. 山东冶金,2009(4).

[7]安辉耀等. 基于图像处理的钢坯定尺定重智能切割系统[J]. 中南工业大学学报(自然科学版),2002(6).

[8]张永祥等. 连铸坯在线定尺定重切割技术方案探讨[J]. 世界仪表与自动化,2007(10).