矿井粉尘监控和高效治理技术的研究与应用

2010-09-09赵彤宇刘生玉

赵彤宇,刘生玉,王 凯

(1.郑州光力科技发展有限公司,河南郑州 450001;2.双鸭山矿业集团公司通风管理部,黑龙江双鸭山 155100)

矿井粉尘监控和高效治理技术的研究与应用

赵彤宇1,刘生玉2,王 凯1

(1.郑州光力科技发展有限公司,河南郑州 450001;2.双鸭山矿业集团公司通风管理部,黑龙江双鸭山 155100)

Research and Application ofM ine DustMonitor ing and High-efficiency Prevention Technology

介绍了一种新型矿井粉尘监测和高效治理技术,实现了矿井粉尘浓度的在线连续监测与控制,可将检测点的粉尘浓度实时传送至井上控制系统,实现了智能化煤矿粉尘治理,在粉尘浓度超过设定的标准时,采煤机、掘进机工作等状况下,可自动进行高压喷雾降尘,相比传统技术,除尘效率提高了 80%以上。

矿井粉尘;在线监控;高喷雾降尘;粉尘浓度传感器

长期以来,粉尘治理始终是矿井安全生产的难题之一。随着现代化矿井生产率的提高,粉尘问题也越来越严重,大量粉尘沉积于井巷四壁,或悬浮于井巷空间,具有很大危害性,煤矿工人长期吸入,轻者会患呼吸道疾病,重者会患矽肺病。煤尘还具有爆炸性,给煤矿安全生产带来很大的威胁。煤尘浓度较高时会降低作业场所的能见度,导致误操作,增加工伤事故的发生。另外,还会加速机械的磨损,缩短精密仪器、仪表的寿命。因此,世界各国纷纷制定严格的粉尘浓度标准,以此维护工人身心健康和矿井安全。机械化采煤工作是采矿最大粉尘来源之一,保护工人健康,维护环境的重要性是仅次于瓦斯治理的一项工作。基于以上原因,本公司进行了大量市场调研和科技、经济力量投入,具有针对性解决采煤降尘治理工作。

1 高压雾化除尘机理

煤矿井下主要的污染来自煤尘的污染。由于矿井采煤、掘进、运输等主要环节都会引起煤尘污染,并且井下通风条件比较差,工作空间比较小,所以井下局部地区空气中煤尘浓度会很高。

高压喷雾降尘装置的降尘机理是雾滴对粉尘碰撞、拦截和捕获,使雾滴与尘粒凝聚,密度增加而加快沉降。高压水雾速度高,喷嘴出口处的水雾速度达 20~30m/s,有效与粉尘颗粒碰撞,凝固;水雾颗粒小,大部分水雾颗粒控制在 50μm左右,最小为 20~30μm,最大为 100~150μm,小水雾容易沉降对人体危害严重的呼吸性粉尘;水雾的分散性好、覆盖面大,有利于提高粉尘与水雾的碰撞几率;水雾的电离子数量明显增加,其与粉尘颗粒的电荷产生相应的电荷效应,增强了粉尘颗粒的吸附性能而凝固沉降。

2 煤矿粉尘监控和治理装置的工作原理

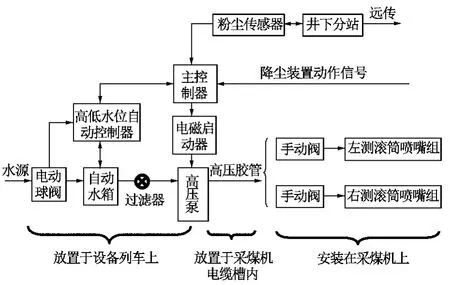

该装置由粉尘浓度传感器、井下分站、主控制器、电磁启动器、隔爆高压水泵、过滤器、高低水位自动控制器、高压胶管和雾化喷头等组成,如图1所示。

图1 粉尘治理装置总体结构

该装置通过粉尘浓度、光控、触控、声控、开停等传感器向主控制器发出信号,控制高压泵的喷雾和停止,实现了煤矿粉尘浓度的在线连续监测与控制、与采煤机或掘进机的联动降尘和保护通过人员的功能。当作业场所粉尘浓度超过设定标准值时,通过粉尘传感器向主控制器发出信号,控制降尘装置的喷雾,实现了粉尘浓度的在线连续定量监测与控制。当采煤机或掘进机工作时,开停传感器向主控制器发出信号,控制降尘装置的喷雾,实现了喷雾装置与采煤机或掘进机的联动。当喷雾区域有人经过时,光控传感器向主控制器发出信号,控制降尘装置停止喷雾;当工作人员离开喷雾区域时,如果此时粉尘仍然超标或采煤机掘进机仍在工作,则可继续启动喷雾装置。

3 装置的安装与使用

粉尘浓度传感器是该装置的重要组成部件, CGC1000粉尘浓度传感器是利用β粒子三极电离测尘技术研发出的最新一代可在线连续监测粉尘浓度的传感器,该测尘技术已获发明专利。测量出的粉尘浓度值不受粉尘颗粒的物理化学性质影响,不受被测气体流速、温度影响,可长期不间断进行粉尘监测,测量准确性高,长期稳定性好,维护工作量小。

传感器的测量范围 0.01~1000mg/m3,在量程范围内可任意设定标准值。只要粉尘浓度达到设定值就会输出控制信号。根据井下不同的地点对粉尘浓度要求不同,可以设定不同的标准值。因此,该装置适用于井下各处产尘点自动控制洒水降尘。

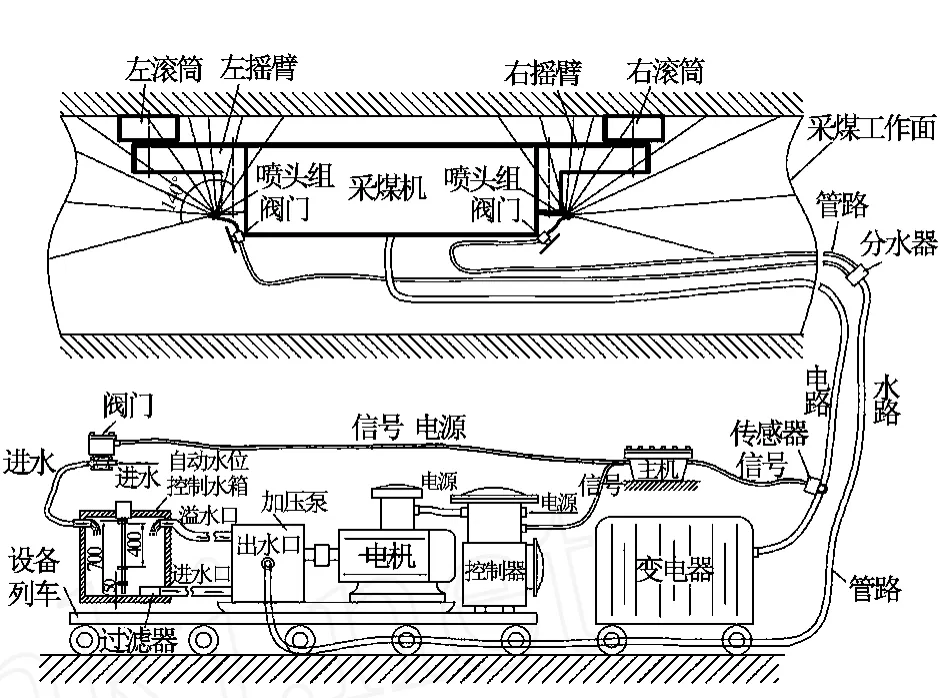

该装置可以设置在采煤机上 (见图 2),对滚筒采煤时产生的粉尘及时治理。对采煤机自动检测,实时感应采煤机工作状况,自动加压,通过管路输送到设置在采煤机上的喷头,合理均布分散水雾,使喷雾压力达到 8~12.5MPa,流量达到 40~80L/min,有效射程≥6m,流速 3~8m/s。既克服了喷雾压力、流量不足问题,又同采煤机冷却电机水路分离,通过设置在采煤机上的专用喷头,具有针对性地对产尘区域包裹喷雾。采煤机工作时,在距滚筒下风向 10m左右粉尘浓度小于 200mg/m3,降尘效果 (试验前后测试对比结果)≥80%,能见度 50m以上。该装置电压适用范围为 36V, 127V,380/660V,660/1140V等;传感器可以通过感应电流、粉尘浓度、触控、光控、遥控、开关等形式控制设备开停。当主机接收到传感器的信号后,发出控制信号到控制器、电动阀,控制器启动电机电源闭合,电动阀控制水箱水量,反之水箱通过水位变化反应控制电动阀关闭,同时加压泵启动,管路升压,喷头可以设置多个不同型号喷嘴,调节喷雾效果。

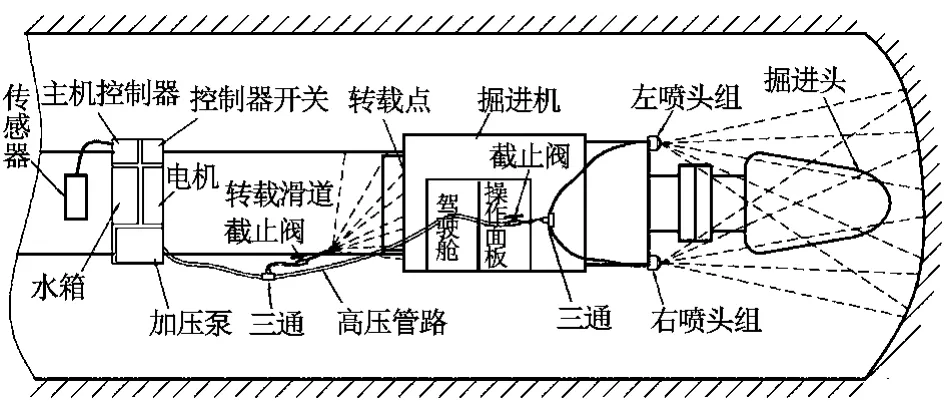

该装置也可以设置在掘进机上 (见图 3),使掘进过程中产生的粉尘进行沉降。对掘进机自动检测,实时感应掘进机工作状况,自动加压,经过管路输送到设置在掘进机上的喷头,即克服了喷雾压力、流量不足问题,同掘进机水路分离,通过喷头具有针对性地对截齿圆周包裹喷雾降尘。掘进机工作时,在司机处粉尘浓度小于 200mg/m3,降尘效果 (试验前后测试对比结果)≥80%。

图 2 采煤工作面自动高压喷雾降尘装置系统

图 3 掘进工作面自动高压喷雾降尘装置系统

另外在巷道,尤其是采煤工作面的回风巷道口,粉尘浓度都比较高,设置该装置后,回风巷粉尘浓度可以大大下降。其他如煤仓装煤口、卸载口、转载口等产尘点都可采用。

4 煤矿现场试用情况

在双鸭山煤业集团新安矿井下 -500m的采煤工作面和 -350m的掘进工作面进行试用,工作面的环境参数为:净断面 11.5m2;采用压入式局部通风,回风 400~600m3/min;利用现有矿井安全监控系统的传输线路,经过 3个月的现场使用,效果明显,达到了预期目的。

(1)实现了监测地点粉尘浓度实时传输到地面中心站,可随时掌握监测地点粉尘浓度变化。

(2)粉尘浓度达到设定数值时,实现自动喷雾降尘。

(3)粉尘浓度达到设定值时,自动切断被控设备电源,地面中心站通过断电控制器可以监测供电状态。

(4)通过现场测定,监测地点粉尘浓度达到或超过规定限值 (5/30)的时间大幅度缩短,次数减少,持续时间短。

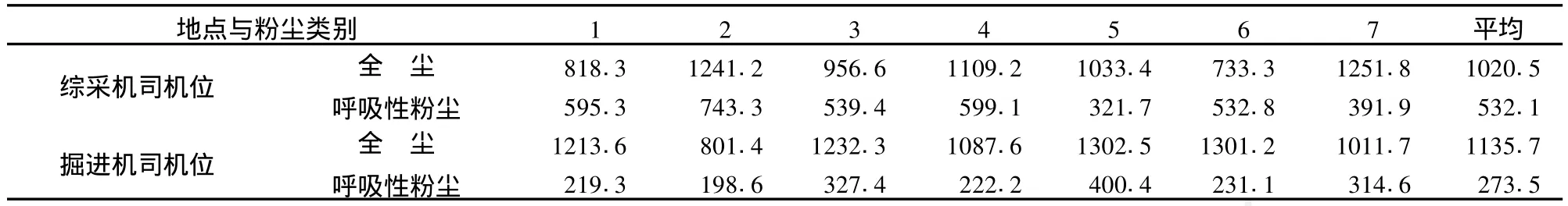

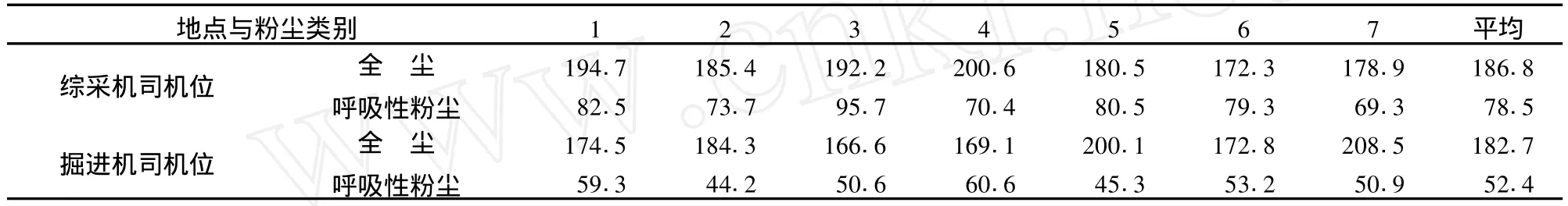

测尘位置为综采机和掘进机司机位,分别为 7次。项目实施前后粉尘浓度实测结果如表 1和表 2。

从表 1、表 2测量数据可以发现:本项目实施前,由于综采机、综掘机除尘效果不好,不同时间段的产尘变化很大,没有规律;项目实施后,除尘效果显著,不同时间段在司机位测尘,无论是全尘浓度还是呼尘浓度显著下降,测量值差距不大。

表1 项目实施前粉尘浓度 mg/m3

表2 项目实施后粉尘浓度 mg/m3

从表 1,表 2可以看出,项目实施后,综采司机位全尘及呼吸性粉尘平均浓度分别下降 81.7%及 85.1%;掘进机司机位分别下降 83.9%及80.9%。

5 结论

从试验现场实测数据可以看出,高效喷雾降尘系统使得工作面各个部位的降尘率比原有喷雾系统的降尘率都有显著的提高;机头喷雾的雾化效果好,基本形成包围滚筒和掘进头的旋转水雾;雾体的速度比较高且密度大,同时又不扩散防碍司机的视线;阻尘雾柱在使用井下静压水的情况下,仍然能保证优良的雾化效果,尤其是选定的喷射角度合适,使得雾体基本在 2m处开始覆盖断面,并能保证 5m左右的雾柱,达到很好的阻尘效果。

[责任编辑:邹正立]

TD714.4

B

1006-6225(2010)05-0098-03

2010-04-09

赵彤宇 (1967-),男,河南平顶山人,硕士,高级工程师,郑州光力科技发展有限公司董事长,从事经营管理和技术开发。