浅谈斜拉悬挑模板支撑平台在高空悬挑结构中的应用

2010-09-07

一 前言

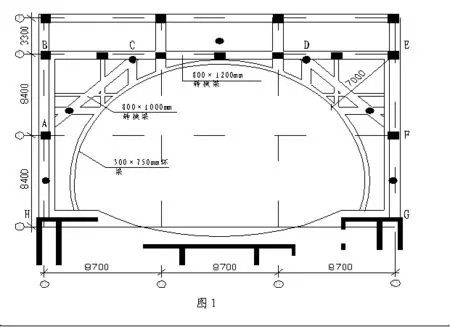

某工程是集办公、金融、商贸、娱乐、餐饮为一体的综合建筑群,由中心主楼(23层)和四个配楼(18层)组成,总建筑面积25万平方米,最大檐高99.262m,结构为框架剪力墙结构,主楼中庭天井从二十三层顶及其上部水箱间部分结构(共3层)由下部的长方形空间(图1中BEGH范围)收缩为圆弧型。二十三层顶悬挑结构为转换层,转换梁(LBE、LAC、LDF)承担上部两层结构的荷载,由于悬挑跨度、面积和重量均较大,因此模板支撑体系的设计是一个关键问题。

二 支撑设计难点

(一)施工高度大:23层顶板标高为84.500m,下部挑空,净高为84.550m。

(二)结构自重大:3根转换大梁斜交布置,其中LBE为0.8×1.2×26.1m,LAC=LDF为0.8×1.0×10m,同时还有数道悬挑梁、板与转换梁及弧型梁(0.3×0.75m)相交。整个悬挑结构自重(含模板支撑及施工荷载)达490t,合每平方米2.42t。

(三)悬挑梁板面积大、跨度大:悬挑面积达203m2,悬挑最大长度达7m(见图1)。

三 支撑方案的论证及选择

根据结构悬挑的复杂情况和模板支撑所承受的荷载,经过多次讨论,提出了多种方案,并对每种方案进行了认真的计算和比较,最后确定了较优方案,情况如下:

(一)满堂红脚手架支撑方案分析

整体悬挑结构采用满堂红架管落地支撑,由于地下室顶板系按普通结构楼板进行设计,故地下三层结构均需进行支顶,满堂红架管支撑高度为84.5+16.4m=100.9m,需租赁架管及扣件约350t,50名架子工施工约需一个月,架管及用工量较大,总费用约40.1万元,工期较长。

(二)钢桁架方案分析

在22层楼面上沿LAC、LDF下方设置钢桁架,承受转换层的自重及施工荷载,钢桁架最大跨度达16m,经计算桁架上、下弦杆须采用32#工字钢,腹杆须用90×56×8mm角钢,桁架高度为2.5m,最大桁架重达3.5t,型钢总用量达90t,焊接工作量很大,总费用约30万元,同时工期较长,安装困难。

(三)斜撑悬挑钢平台方案分析

于22层中厅四周结构楼板向外悬挑钢梁搭设承重平台,在下面的楼层上用工字钢做斜撑,为减小斜撑承载力,防止斜撑失稳,斜撑与楼板的夹角应不小于60°角,并须穿过两层楼板,斜撑须用32#工字钢,长度达到18m,自重较大,安装及拆除难度大,费用约需20万元。

(四)斜拉悬挑钢平台方案分析

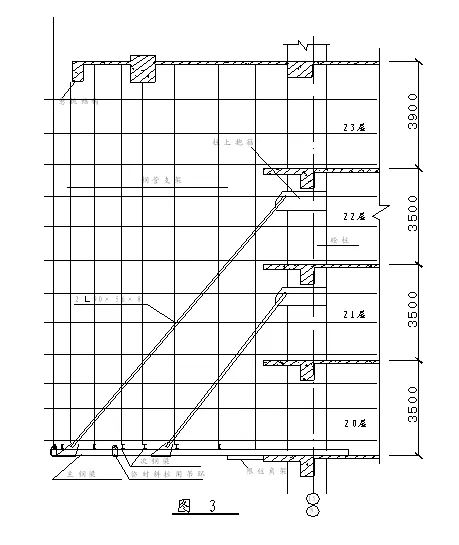

由于结构悬挑最长、面积最大处位于中庭两个角部(见图1),此部位是考虑模板支撑的重要部位,故在每个角部从20层楼面挑出六道25#双槽钢作为平台主梁,主梁的一端支撑在20层结构上,悬挑端用双根90×56×8角钢与上部结构柱上抱箍斜拉焊接,形成受力主骨架,在结构悬挑的主梁上铺设18#工字钢作为次梁。在其它部位每1200mm左右布设一道16#槽钢作为主梁,主梁悬挑端与上层梁板拉接。这样在整个结构挑出部分的下部形成一个承力钢架。在钢架梁上搭设钢管支撑架支撑模板(见图2、图3)。

该方案的主要优点在于:

1、充分利用结构构件作为受力支撑点,受力可靠,并简化附加构件。

2、以受拉杆件作为主要受力构件,构件截面小,节省费用。

3、节省钢材:包括钢管支撑架在内共需钢材35t,最大构件重量仅0.23t,制作安装方便,总费用约需12万元。

基于该方案在技术上和经济上的优越性,故决定其为实施方案。

四 方案难点解决方法

(一)斜拉杆对主梁产生的水平推力

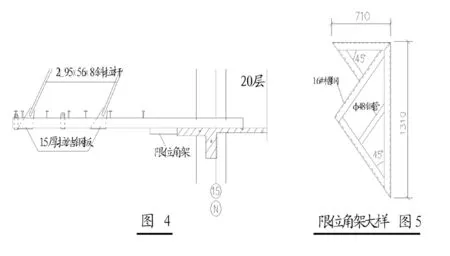

根据计算,斜拉杆对主梁产生最大水平推力达25t,为防止主梁向内错动,在结构边梁处采用16#槽钢焊接形成限位架,因本工程结构边梁外侧尚存在一段挑板,为避免挑板承受荷载过大造成局部破坏,限位架的设计应充分考虑此问题,将限位架设计成相互垂直的双三角形,由挑板与边梁共同受力,具体做法(见图4、5)。

(二)主梁与拉杆平面外可能产生的侧向摆动

拉杆沿纵向受拉因其受拉能力较强,一般不会产生大的变形,但因其侧向刚度非常小,即使存在很小的侧向受力,也无法限制钢平台的侧向位移,如因施工荷载或支撑架荷载的偏心都会造成支撑钢平台的侧摆,故将支撑钢平台所有次梁与主梁进行焊接,使整个平台形成整体,主次梁在20层结构楼板上用地锚进行固定,同时自20~22层将钢平台上的模板支撑架每层用两道钢管进行抱柱拉结,次梁另一端靠近剪力墙部位顶在 K 轴剪力墙上,为避免对剪力墙造成局部破坏,次梁端头用20mm厚钢板作为垫板。

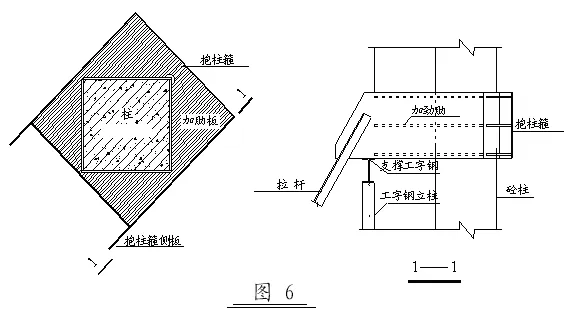

(三)水平拉力可能使框架柱失稳

抱柱箍固定于22层柱子上,经设计复核计算后同意,柱箍位于梁柱节点下部,其距离不超过柱截面短边的0.8倍,防止结构柱失稳。同时防止对框架柱产生局部冲切,抱柱箍必须与框架柱四面接触使其整体受力。另外,在斜拉杆下面靠砼柱边用两根工字钢支顶柱箍,以防柱箍下滑(见图6)。

五 施工工艺及施工重点控制点

(一)施工工艺

结构施工留预埋件→钢梁、拉杆、柱上抱箍加工→放线定位→施工操作平台搭设→柱上抱箍安装→平台主梁安装就位→用拉杆将主梁与柱上抱箍固定→平台次梁安装就位→平台铺板→钢管架子搭设→模板工程施工→施工过程监控→模板架子及支撑平台拆除

(二)施工重点控制点

1、主梁制作及安装

主梁为支撑平台的主要构件,采用2根25#槽钢形成型,槽钢间每1m一个塞100×270×15mm钢板与槽钢上下翼缘边满焊进行连接形成整体,在钢梁悬挑端部两道槽钢间采用15mm厚钢板焊接斜拉杆连接板,连接板与槽钢上下翼缘边满焊(见图4)。

2、抱柱箍制作

抱柱箍采用15mm厚钢板焊接而成,固定于22层柱子上部,并用钢板加劲肋加固形成整体,因本工程悬挑最大部位位于角部,主梁的设置与抱柱箍成45°角,抱柱箍制作时拉接板必需与拉杆在同一个水平面上,即抱柱箍与拉接板成45°角,为保证柱子的均匀承受荷载,抱柱箍采用内衬板紧贴框架柱,拉接板与内衬板间通过加强肋焊接形成整体传力结构(见图6)。

3、斜拉杆制作

为减小支撑主梁的挠度,斜拉杆须在主梁的悬挑端头及中间共设置两道,同时,为满足斜拉杆与上部结构的固定,同时尽量降低拉力所产生的对边梁结构的水平推力,斜拉杆与水平主梁的角度需控制在45°以上。斜拉杆采用双根90×56×8角钢形成 型,角钢中间用50×110×15mm的钢板连接形成整体(每1m一个),角钢上端与上抱柱箍拉接板进行焊接,下端与主梁悬挑端拉接板进行焊接,角部6根主梁拉接板与角钢拉杆焊缝长300mm,其余部位焊缝长170mm(见图3)。斜拉杆得制作过程中如有需通过焊接加长的部位,必须保证焊接不能造成拉杆的扭曲变形,同时拉杆与主梁及抱柱箍的连接也应控制斜拉杆必须与两端拉接板形成同一个平面,同时拉杆必须绷紧不得有变形。

4、平台安装

支撑平台施工前先进行上抱柱箍的安装,上抱柱箍在施工现场焊接好后整体吊装至操作面,在操作面上用四个倒链吊住抱柱箍就位,调整好抱柱箍的位置后进行焊接固定,支撑平台主挑梁采用塔吊进行吊装,吊装过程中用倒链配合主挑梁的就位,并用倒链将主钢梁进行临时固定,主梁支撑在结构梁上的端部垫钢板使挑出端上翘5cm,以防因拉杆承重下垂,主挑梁就位后将拉杆与钢梁端头拉接板和上抱箍拉结板进行焊接固定,固定过程中应确保拉杆顺直无弯曲、扭翘现象。为保证钢平台的稳定性,在主梁间加水平支撑。主梁安装好后进行次梁的安装,次梁按位置线吊装,并同主梁间进行焊接,焊缝长度不小于5cm。钢平台安装完成经检查合格后,在平台上搭设钢管支撑架,高14m,立杆间距根据受力情况排列支撑在次梁上,水平杆每楼层三道,与周边结构拉接,保证钢管架稳定可靠。

5、施工过程中的监测

在平台搭设完成后,在监测钢平台的端头及跨中部位设置监测点,测定初始数据,在模板支撑体系完成后再进行测定数据,在混凝土浇筑过程中设置2台水准仪随时监测沉降量的变化,如接近临界值时应立即停止施工采取措施。

6、支撑体系的拆除

支撑体系拆除过程中按照“先搭后拆、后搭先拆”的原则,模板拆除必须在混凝土强度达到100%时才可拆除,先拆除模板及支撑架,再拆除支承平台,支撑平台拆除时先拆除次梁,然后用倒链临时拉接悬挑主梁,再拆除拉杆,然后拆除主梁及抱柱箍。

六 结论

支撑平台从制作到安装完成共用12天,自安装完后开始观测,至上部三层结构施工完毕后,平台主梁悬挑端最大下垂4.3mm,小于计算允许范围,支撑架、拉杆、抱柱箍及结构梁板均未发现任何变形,通过本工程的实践,证明了斜拉式钢支撑平台方案的优越性,既保证了工程质量,又保证了安全施工,尤其是受力可靠,拆装方便,节约施工时间,费用上小于其它方案,节约资金约15万元,达到了预期的施工效果。