MTBE合成装置醚后C4中甲醇和二甲醚含量高的原因分析及对策

2010-09-06王华槟刘春胜

王华槟,刘春胜

(中国石化北京燕山石油化工有限公司,北京102503)

MTBE合成装置醚后C4中甲醇和二甲醚含量高的原因分析及对策

王华槟,刘春胜

(中国石化北京燕山石油化工有限公司,北京102503)

分析北京燕山石油化工有限公司MTBE合成装置醚后C4中甲醇及二甲醚含量高的原因,通过采取更换甲醇萃取塔、用MTBE裂解装置甲醇回收塔替代MTBE合成装置的甲醇回收塔、提高催化剂活性、用近红外在线分析仪准确控制反应的进料醇烯比等措施,醚后C4中甲醇及二甲醚含量从1 000 μg/g以上分别降低到甲醇含量不大于50 μg/g、二甲醚含量不大于500 μg/g,可满足下游装置烷基化生产的需要.

MTBE 甲醇 萃取 二甲醚 措施

1 前 言

北京燕山石油化工有限公司MTBE合成装置是以DMF抽提丁二烯和乙腈抽提丁二烯装置的提余液(混合C4)或炼油厂气体分馏装置的C4馏分和甲醇作为原料.C4中的异丁烯与甲醇发生醚化反应生成MTBE(甲基叔丁基醚).产品MTBE用于生产高纯度异丁烯,或作为高标号汽油生产中提高辛烷值的添加剂,醚化反应中过剩的甲醇被回收使用.醚化反应后的混合C4被称为醚后C4,其主要组分为异丁烷、正丁烷、正丁烯、顺-2-丁烯、反-2-丁烯及少量丁二烯.2005年以前该公司醚后C4作为民用液化气;2005年起,醚后C4作为炼油厂烷基化装置的生产原料,生产高辛烷值汽油组分--烷基化油.二甲醚和甲醇是烷基化过程中耗酸的主要杂质,并且会降低烷基化油的收率和辛烷值[1].本课题在对北京燕山石油化工有限公司MTBE合成装置醚后C4中甲醇及二甲醚含量高的问题进行分析的基础上,提出降低醚后C4中甲醇及二甲醚含量的有效措施,以满足下游装置烷基化生产的需要.

2 MTBE合成装置流程及现状

在MTBE合成装置中,原料C4和甲醇进入反应器,在大孔强酸性阳离子树脂催化剂的作用下,C4中的异丁烯与甲醇发生醚化反应,生成MTBE.反应后的物料包括过剩甲醇、醚后C4、产品MTBE、副产物二甲醚、C8、MSBE(甲基仲丁基醚)、叔丁醇等,被送往共沸蒸馏塔分离.在共沸蒸馏塔底部流出纯度为98%以上的MTBE粗产品.粗MTBE送入MTBE精馏塔进一步分离,可得到高纯度的MTBE精产品.在共沸蒸馏塔内甲醇与醚后C4形成的共沸物从塔顶排出并送往甲醇萃取塔.在甲醇萃取塔中,以水为萃取剂,将醚后C4中的甲醇萃取,将形成的甲醇水溶液送进甲醇回收塔进行甲醇回收.甲醇回收塔底的水返回甲醇萃取塔,作为萃取水循环使用.而醚后C4则从甲醇萃取塔顶采出,并送往炼油厂,作为烷基化装置的生产原料.装置流程示意见图1.

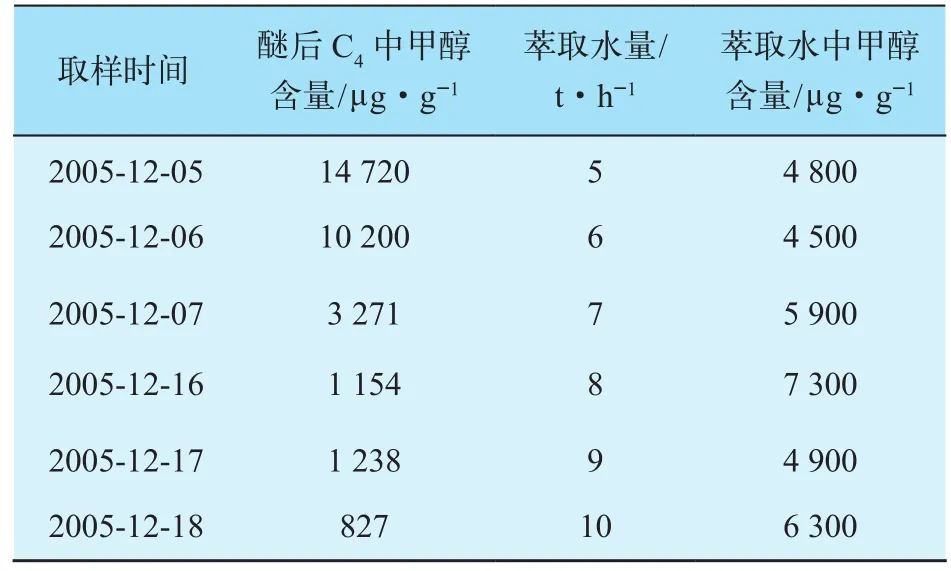

2005年MTBE合成装置醚后C4中甲醇和二甲醚的含量见表1.从表1可以看出,醚后C4中甲醇和二甲醚的含量都在1 000 μg/g以上,有时甚至超过10 000 μg/g.而生产要求醚后C4中甲醇含量不大于100 μg/g ,二甲醚含量不大于500 μg/g.因此应采取措施降低醚后C4中甲醇和二甲醚的含量.

3 影响醚后C4中甲醇含量的因素分析

3.1 甲醇萃取塔的萃取水量

表1 2005年MTBE合成装置醚后C4中甲醇与二甲醚的含量

3.2 甲醇回收塔的灵敏板温度

MTBE合成装置甲醇回收塔是一个甲醇和水双组分高纯度分离的常压精馏塔.该塔为两段填料,灵敏板位于中部偏上.在塔内,由于甲醇挥发度比水大,提高甲醇回收塔灵敏板温度能降低从甲醇回收塔釜返回甲醇萃取塔的萃取水中甲醇的含量,进而可以使萃取水在萃取塔内充分萃取醚后C4中的甲醇,使醚后C4中甲醇含量降低.但在常压操作时,如果灵敏板温度高于90 ℃,容易使塔顶甲醇中的水含量超标.因此,将甲醇回收塔的灵敏板温度从75 ℃逐渐提高到90 ℃,考察甲醇回收塔的灵敏板温度对醚后C4中甲醇含量的影响.

3.3 甲醇萃取塔的处理能力

北京燕山石油化工有限公司MTBE合成装置的醚后C4是从2005年起才作为烷基化装置的生产原料的.2003年,MTBE合成装置生产能力由75 kt/a扩大到的150 kt/a时,并没有考虑对醚后C4中的甲醇含量进行控制.甲醇萃取塔的处理能力没有随装置的扩能而扩大,由此造成醚后C4中的甲醇含量的控制达不到烷基化装置的生产要求.因此,要从根本上解决醚后C4中甲醇含量高的问题,应更换或新增一个具有更大处理能力的甲醇萃取塔.

3.4 甲醇回收塔的处理能力

2003年MTBE合成装置扩能改造时,同样没有对甲醇回收塔进行改造.甲醇回收塔原设计是处理生产75 kt/a MTBE所产生的甲醇水溶液.2003年以后合成装置的生产负荷已经提高到150 kt/a.该生产负荷所产生的甲醇水溶液已超过甲醇回收塔的设计处理能力.MTBE裂解装置也有一套甲醇回收系统,其中的甲醇回收塔与MTBE合成装置的甲醇回收塔均为精馏塔.

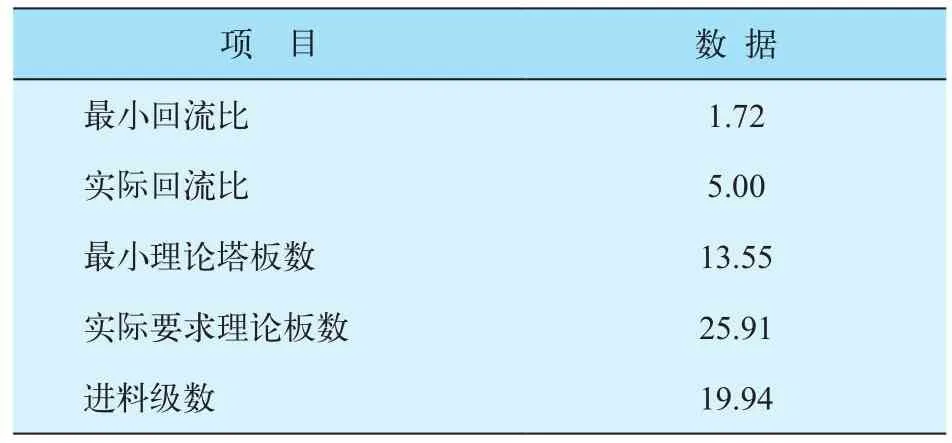

利用Aspen Plus模拟软件,采用NRTL模型对甲醇回收塔进行计算,结果见表2.从表2可以看出,在给定回流比为5.00时,处理MTBE合成、裂解两装置的所有甲醇水溶液(18 t/h,甲醇质量分数为34%)所需甲醇回收塔的理论级数为26.塔板效率按50%计算,实际所需级数为52.而MTBE裂解装置甲醇回收塔实际级数为57.因此,可以考虑用MTBE裂解装置甲醇回收塔替代MTBE合成装置的甲醇回收塔回收MTBE合成装置的甲醇水溶液.

4 影响醚后C4中二甲醚含量的因素分析

在MTBE合成装置中,没有对醚后C4中的二甲醚进行分离的工序.要降低醚后C4中二甲醚含量,只能从反应中抑制副产物二甲醚的生成量.在生成MTBE的醚化反应中,伴随着甲醇缩合生成二甲醚的副反应,对该副反应影响较大的因素有反应温度、空速和进料中甲醇的浓度,其中空速大小由装置负荷决定,而进料中甲醇的浓度取决于进料的醇烯比.在进料条件一定时,二甲醚的生成量随反应温度的升高而增加.

表2 Aspen Plus模拟甲醇回收塔的计算结果

混合C4中的异丁烯与甲醇反应生成MTBE的醚化反应温度一般控制在50~75 ℃.当反应器内的催化剂活性降低时,为了保持异丁烯的转化率,反应器的板层温度需随之提高.反应温度越高,二甲醚、异丁烯自聚物生成量越多.副产的二甲醚越多,醚后C4中的二甲醚含量越高.副产的异丁烯自聚物多,则易使催化剂的孔道堵塞,使催化剂的活性降低,又迫使反应温度继续提高,导致恶性循环.因此,提高催化剂的活性是解决提高异丁烯的转化率与减少二甲醚副产物之间矛盾的有效办法.

醇烯比的控制是MTBE生产中十分关键的一个指标.实际生产中,醇烯比一般控制在1.0~1.2.醇烯比较大时,过量甲醇对催化剂有保护作用,即催化剂的活性端与甲醇结合,可减少催化剂被有害离子和化合物侵害.较高的醇烯比还可以使异丁烯的转化率增加,同时副产物异丁烯二聚体的含量可以大大降低.但是,过量的甲醇促进了甲醇缩合生成二甲醚的副反应.而且,过多的剩余甲醇增加了甲醇回收系统的处理负荷,使醚后C4与甲醇更难分离,导致醚后C4中甲醇含量偏高.醇烯比过小(不大于1)时,将迅速降低催化剂的活性,迫使反应温度提高,使二甲醚等副产物增加.

准确控制醇烯比略大于1,既能保证甲醇在反应中有剩余但不会严重过量,又能对催化剂有一定的保护作用.因此,影响醚后C4中二甲醚含量的主要因素是催化剂的活性和反应器进料的醇烯比.

5 降低醚后C4中甲醇含量的措施

5.1 提高甲醇萃取塔的萃取水量

将甲醇萃取塔的萃取水量由5 t/h提高到10 t/h.甲醇萃取塔的萃取水量提高后,甲醇回收塔的负荷随之增加.为了不影响甲醇回收塔顶甲醇的质量,应适当调整甲醇回收塔的热负荷、进出料量、回流量等相关工艺参数,以维持甲醇回收塔的灵敏板温度.改变萃取水量后,醚后C4中甲醇含量见表3.从表3可以看出,适当提高甲醇萃取塔的萃取水量对降低醚后C4中的甲醇含量有一定的作用,但是还达不到不大于100 μg/g的要求.但是萃取水量过大时,会导致萃取效果不稳定.这是因为,过大地提高甲醇萃取进水量的同时,也加大了甲醇回收塔的处理负荷,导致甲醇回收塔的处理效果不佳.从而导致甲醇回收塔底返回甲醇萃取塔的萃取水中甲醇含量较高.萃取水中甲醇含量高,则不能将醚后C4中的甲醇充分萃取.

本文开发了一套基于GPRS的茶园环境参数(如大气温度、湿度,土壤温度、含水量以及光照强度等)无线检测系统。该系统以GPRS网络为数据平台,充分利用GPRS网络的特点,利用现代移动通信技术,建立高可靠性、高稳定性、实用高效的通信链路,使茶园的环境参数信息能实时、快速地传输到监控中心。茶园一般建在野外山区,很难取得市电,本系统采用太阳能供电,这样节能又环保。通过检验,该系统达到了预期的效果,有一定的可行性。

表3 改变萃取水量后醚后C4中甲醇含量

5.2 提高甲醇回收塔灵敏板温度

在不改变甲醇萃取塔操作条件的前提下,将甲醇回收塔的灵敏板温度从75 ℃逐渐提高到90 ℃,并调整相关的工艺参数,以保证甲醇回收系统的稳定运行.改变甲醇回收塔灵敏板温度后,醚后C4中甲醇的含量见表4.从表4可以看出,提高甲醇回收塔的灵敏板温度,可以降低甲醇回收塔底水中甲醇的含量,但是不能有效降低醚后C4中的甲醇含量.

5.3 更换一个甲醇萃取塔

为了彻底解决甲醇萃取塔对甲醇萃取能力不足的问题,MTBE装置更换一个具有较大处理能力的甲醇萃取塔,两个甲醇萃取塔的规格对比见表5.

2007年3月,新的甲醇萃取塔在MTBE装置中建成.在共沸蒸馏塔内,甲醇与醚后C4形成共沸物从塔顶排出并送往新的甲醇萃取塔.醚后C4则从新甲醇萃取塔顶采出,送往炼油厂作为烷基化装置的生产原料.采用新的甲醇萃取塔,在萃取水量约为7 t/h、甲醇回收塔灵敏板温度控制在86 ℃左右的条件下,醚后C4中甲醇含量见表6.从表6可以看出,采用新的甲醇萃取塔后,在不改变甲醇回收塔其它操作条件的情况下,MTBE合成装置醚后C4中的甲醇含量从1 000 μg/g以上降低到1 000 μg/g以下,但还没达到不大于100 μg/g的要求.

表4 改变甲醇回收塔灵敏板温度后醚后C4中甲醇含量

表5 甲醇萃取塔的规格

表6 更换甲醇萃取塔后醚后C4中甲醇含量

5.4 用裂解装置甲醇回收塔替代合成装置的甲醇回收塔

由于MTBE裂解装置甲醇回收塔具有很强的甲醇回收能力.因此,可用MTBE裂解装置甲醇回收塔替代MTBE合成装置的甲醇回收塔处理甲醇萃取塔的甲醇水溶液.然后再把MTBE裂解装置甲醇回收塔底的部分水作为甲醇萃取塔的萃取水.

用MTBE裂解装置甲醇回收塔替代MTBE合成装置的甲醇回收塔,在萃取水量为7 t/h、甲醇回收塔灵敏板温度控制在86 ℃左右的条件下,醚后C4中甲醇含量见表7.从表7可以看出,该项措施对降低醚后C4中的甲醇含量有明显的效果,醚后C4中的甲醇含量从大于100 μg/g降低到50 μg/g以下.

6 降低醚后C4中二甲醚含量的措施

6.1 提高催化剂的活性

为保证催化剂的活性,降低醚化反应温度,抑制副产物二甲醚的产生,应及时更换反应器中的催化剂.并且,在更换时采取以下措施,防止催化剂意外失活:①选择较好的催化剂.好的催化剂可以在高温苛刻反应条件下长期使用并保持一定的活性;较差的树脂催化剂,很快就有脱磺发生,反应活性容易降低.目前常用的催化剂为D-005型催化剂,但不同厂家生产的同型号催化剂在性能上有一定的差异,因此在使用中要注意比较.②催化剂装填时,不能将合格证、内袋、口绳等杂物装入反应器.③催化剂装入反应器后,尽快用甲醇浸泡,使甲醇与催化剂的活性基团结合,保护催化剂免受金属离子和含氮化合物的侵害.④催化剂在运输和储存时,必须注意防雨和防日晒,还须注意避开高温、干燥环境,防止催化剂脱水及被雨水中的化学物质污染.⑤因催化剂含水,所以应避免在严寒易冻的冬季更换催化剂,防止催化剂在0 ℃以下受冻而导致孔道破裂.

更换催化剂前反应器出口温度为70~75 ℃,更换催化剂后,由于新催化剂的活性高,反应器出口温度降低到60 ℃左右.

6.2 准确控制进料醇烯比

改造前,醇烯比的控制为人工取样分析和调整.通过人工从装置取样后,利用仪器分析进装置的混合C4原料中异丁烯的含量;操作人员再根据分析结果,通过计算后调整甲醇进料量.人工取样分析的结果有一段时间的滞后.

为了更准确适时地控制装置进料醇烯比, 2005年MTBE装置引进近红外在线色谱分析仪.该仪器能对反应器的醇烯比做适时分析,并与DCS控制系统连接,将分析结果显示在DCS控制系统上.2007年开始,通过DCS控制系统将分析结果与甲醇进料控制阀串级并设置为"自动".这样,系统可以自动将反应器的醇烯比严格控制在1.03±0.1.控制过程见图2.

准确控制醇烯比后MTBE装置醚后C4中二甲醚含量见表8.从表8可以看出,醇烯比的准确控制避免了甲醇严重过量、抑制了二甲醚的产生,醚后C4中二甲醚含量从原来的1 000 μg/g以上降低到500 μg/g以下.此外准确控制醇烯比后还对催化剂起到了一定的保护作用.

7 改造措施实施效果

2008年3月醚后C4中甲醇与二甲醚的含量见表9.从表9可以看出,实施以上措施后, MTBE合成装置醚后C4中的甲醇含量由原来的1 000 μg/g以上降低到50 μg/g以下,二甲醚的含量降低到500 μg/g以下,并趋于稳定,完全满足烷基化生产对醚后C4的要求.

表8 准确控制醇烯比后MTBE装置醚后C4中二甲醚的含量

表9 采取改造措施后醚后C4中甲醇与二甲醚的含量

8 结束语

MTBE装置没有分离二甲醚的工序,因此,对醚后C4中二甲醚的控制,应着眼于醚化反应过程,减少副产物的产生;MTBE合成装置和MTBE裂解生产异丁烯装置均有甲醇回收系统,其工艺过程相同,两者存在可优化之处,在新装置设计时,可以考虑将两装置合建;醚后C4中的异丁烯与甲醇醚化成MTBE并提纯后,直接送入MTBE裂解反应器,再提纯为高纯度异丁烯;醚化反应剩余的甲醇及MTBE裂解产生的甲醇可在同一系统中回收.

[1] 王迎春,高步良,陈国鹏,等.硫酸法烷基化原料的净化[J].石油炼制与化工,2003,34(1):15-18

[2] 刘家祺.分离过程[M].北京:化学工业出版社,2002: 451-470

AbstractThe causes of high methanol and DME contents in etherified C4fractions of MTBE synthesis unit at Yanshan Petrochemical Company were analyzed. Measures including the replacement of methanol extraction tower, using methanol recovery column of MTBE cracking unit as the methanol recovery column of MTBE synthesis unit, increase catalyst activity and properly control the ratio of methanol to olefin in feed, were adopted. Since then the methanol content and DME content in etherified C4fractions was dropped from more than 1 000 μg/g to less than 50 μg/g and less than 500 μg/g, respectively, which could meet the requirements of downstream alkylation process.

Key Words:MTBE; methanol; extraction; dimethyl ether; measure

CAUSE ANALYSIS AND CONTERMEASURES OF HIGH METHANOL AND DME CONTENTS IN ETHERIFIED C4 FRACTIONS OF MTBE UNIT

Wang Huabing,Liu Chunsheng

(Yanshan Petrochemical Limited Corporation, SINOPEC, Beijing 102503)

2009-08-03;修改稿收到日期:2009-11-13.

王华槟(1980-),工程师,现从事生产技术工作. 2008年获国家级优秀QC成果奖,曾在公开刊物上发表论文1篇.