硅胶负载铌酸催化合成环戊醇的研究

2010-09-12许招会廖维林

许招会,严 楠,周 鹏,廖维林

(江西省精细化工重点实验室,南昌 330027)

硅胶负载铌酸催化合成环戊醇的研究

许招会,严 楠,周 鹏,廖维林

(江西省精细化工重点实验室,南昌 330027)

在以硅胶负载铌酸为主催化剂、三(3,6-二氧杂庚基)胺为助催化剂的催化体系的作用下,以环戊烯和水为原料,通过水合加成反应合成了环戊醇。考察了原料配比、反应温度、反应时间及催化剂用量等因素对环戊醇收率的影响。确定适宜的反应条件为 :环戊烯1.0 mol,n(环戊烯) : n(水)=1 : 4,反应温度120 ℃,反应时间4.0 h,硅胶负载铌酸主催化剂用量4.0 g,三(3,6-二氧杂庚基)胺助催化剂0.8 g。在此反应条件下,环戊醇收率为68.6%。

环戊醇 环戊烯 硅胶负载铌酸 三(3,6-二氧杂庚基)胺

1 前 言

环戊醇为无色透明粘稠液体,具有芳香性气味,是一种重要的化工原料和药物中间体[1]。它不仅可用于制备卤代环戊烷如氯代环戊烷[2]、溴代环戊烷[3],还可以通过脱氢合成环戊酮[4]。由于环戊醇合成技术含量较高,生产上受到环保和原料来源的限制,全球产量较低,市场价格昂贵。目前制备环戊醇的工艺主要有:①以己二酸为主要原料,经高温脱羧制得环戊酮,然后再加氢得到环戊醇[5];②以环戊烯为主要原料,经过水合加成制得环戊醇,其中包括间接水合和直接水合工艺,但间接水合工艺由于需要使用大量的质子酸如硫酸[6],对设备腐蚀严重。对于直接水合工艺国内外已有不少文献报道,有学者研究了以强酸性阳离子交换树脂[7]、固体酸[8]和沸石[9]等为催化剂合成环戊醇,但产品选择性差,收率较低。本研究以硅胶负载铌酸为主催化剂、三(3,6-二氧杂庚基)胺为相转移助催化剂,以环戊烯和水为原料,通过水合加成反应合成了环戊醇,并系统考察原料配比、反应温度、反应时间及催化剂用量等因素对环戊醇收率的影响,以得到适宜的工艺条件。

2 实 验

2.1 试剂与仪器

环戊烯,自制,质量分数为98.6%,由双环戊二烯裂解加氢制得;三(3,6-二氧杂庚基)胺(TDA-1),化学纯,上海化学试剂一厂生产;二次蒸馏水。

GC-5890气相色谱仪;带磁力搅拌1 L高压反应釜,大连通达反应釜厂生产;采用美国Perkin Elemer公司Spectrum one型红外光谱仪对样品进行IR表征,液膜法;常规玻璃仪器。

2.2 色谱分析测试条件

石英毛细管柱,SE-30为固定液(5%),101白色担体,柱长25 m,柱径3 mm,汽化室温度250 ℃,检测器温度200 ℃,初始柱温120 ℃,保持4 min,然后以10 ℃/m in速率升至180 ℃,N2流量22 mL/min,H2流量120 mL/min,氧气流量500 mL/min,采用面积归一化法。

2.3 硅胶负载铌酸催化剂的制备[10]

将四甲氧基硅烷、乙醇、铌酸、去离子水按摩尔比5 : 2 : 1.8 : 4混匀,加入一定量10%硝酸,然后搅拌均匀后在适当的温度下回流,使四甲氧基硅烷水解生成透明溶胶。将溶胶倒入聚乙烯模具中,置于一定温度下的水浴中恒温3.0 h,形成透明的凝胶,将凝胶置于373 K烘箱中干燥研磨即得硅胶负载铌酸(HNb3O8·H2O/SiO2)样品。

2.4 环戊醇的合成

先将高压反应釜烘烤2 h,并用氮气置换数次,然后在氮气保护下将一定量的环戊烯、水和助催化剂加入到反应釜中,再将装在端封玻璃管中的硅胶负载铌酸催化剂慢慢加入,密闭反应釜,搅拌10 m in后,通入高纯氮气使反应釜升至反应所需压力,开动搅拌油浴加热升温,保温反应一定时间后冷却降温卸压,停止搅拌,静置0.5 h,然后用高纯氮气将上层物料转移至三颈烧瓶中进行过滤、分液、再蒸馏,收集141~142 ℃馏分,称重并计算收率。

3 结果与讨论

3.1 n(环戊烯) : n(水)对环戊醇收率的影响

取环戊烯1.0 mol,硅胶负载铌酸主催化剂4.0 g,TDA-1助催化剂0.8 g,反应压力1.2 MPa,反应温度120 ℃,反应时间4.0 h,考察环戊烯与水摩尔比对环戊醇收率的影响,结果见表1。从表1可以看出,随着水用量的增加,环戊醇收率显著提高,当水的用量是环戊烯的4倍时,环戊醇收率最大,达到68.6%;环戊烯的用量进一步增加,环戊醇收率反而降低。因此环戊烯与水的摩尔配比以1 : 4为宜。

表1 n(环戊烯) : n(水)对环戊醇收率的影响

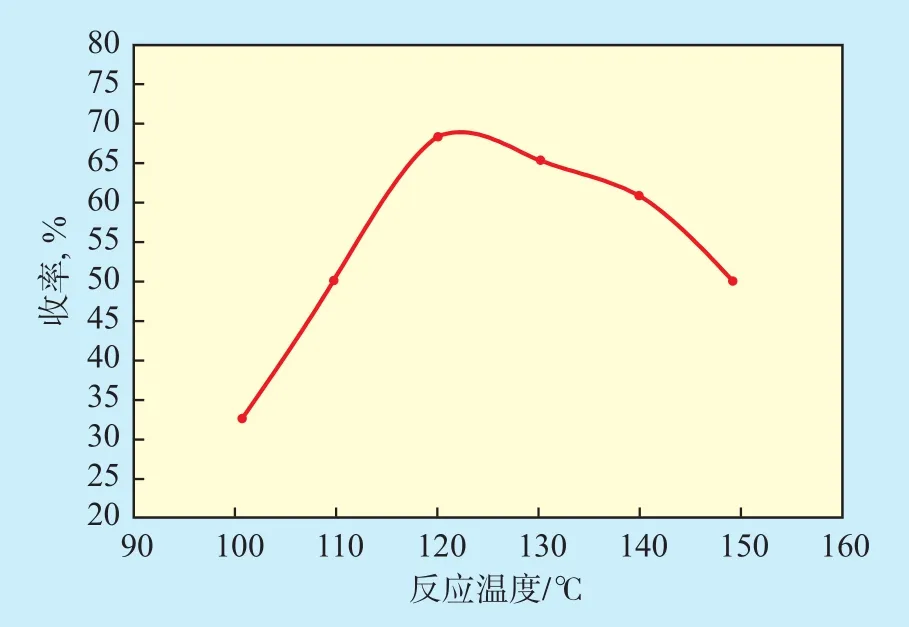

3.2 反应温度对环戊醇收率的影响

取环戊烯1.0 mol,n(环戊烯) : n(水)=1 : 4,硅胶负载铌酸主催化剂用量4.0 g,TDA-1助催化剂0.8 g,反应压力1.2 MPa,反应时间4.0 h,考察反应温度对环戊醇收率的影响,结果见图1。由于环戊烯的碳碳双键空间位阻较大,升高反应温度有利于增强催化剂的催化活性,加快加成反应速度。从图1可以看出,随着反应温度升高,环戊醇收率明显提高,当反应温度达到120 ℃时,环戊醇收率最大;反应温度进一步升高,环戊醇收率显著降低,这可能是反应温度过高,有少量环戊烯发生聚合副反应,因此综合考虑最佳反应温度为120 ℃。

3.3 反应时间对环戊醇收率的影响

取环戊烯1.0 mol,n(环戊烯): n(水)=1 : 4,硅胶负载铌酸主催化剂用量4.0 g,TDA-1助催化剂0.8 g,反应压力1.2 MPa,反应温度120 ℃,考察反应时间对环戊醇收率的影响,结果见图2。从图2可以看出,当反应时间小于4.0 h,环戊醇收率较低,反应时间达到4.0 h时,反应速度加快,环戊醇收率显著提高,随着反应时间的进一步延长,环戊醇收率变化不大,因此最佳反应时间为4.0 h。

图1 反应温度对环戊醇收率的影响

图2 反应时间对环戊醇收率的影响

3.4 催化剂用量对环戊醇收率的影响

取环戊烯1.0 mol,n(环戊烯) : n(水)=1 : 4,TDA-1助催化剂0.8 g,反应压力1.2 MPa,反应温度120 ℃,反应时间4.0 h,考察催化剂用量对环戊醇收率的影响,结果见图3。从图3可以看出,随着催化剂用量的增大,环戊醇收率显著提高,当催化剂用量为4.0 g时,环戊醇收率最大;催化剂用量超过4.0 g,产品收率有所降低,因此催化剂用量以4.0 g为宜。

图3 催化剂用量对环戊醇收率的影响

3.5 助催化剂的筛选

环戊烯与水在界面进行亲核加成反应,向反应体系中加入一些弱碱性相转移催化剂有利于对主催化剂表面进行修饰以及反应均相进行。取环戊烯1.0 mol,n(环戊烯) : n(水)=1 : 4,主催化剂用量4.0 g,助催化剂0.8 g,反应压力1.2 MPa,反应温度120 ℃,反应时间4.0 h,考察不同助催化剂对环戊醇收率的影响,结果见表2。从表2可以看出,TDA-1的催化效果最好。TDA-1分子结构比较特殊,既是一种长链的叔胺,具有良好的稳定性;又具有聚氧乙烯的结构特征,不容易受内腔尺寸的限制,兼备了季铵盐和冠醚的特点化合物相近的性能。因此它可使加成反应进行得更完全。

表2 不同助催化剂对环戊醇收率的影响

3.6 铌酸与其它催化剂催化活性的比较

取环戊烯1.0 mol,n(环戊烯) : n(水)=1 : 4,主催化剂用量4.0 g,助催化剂0.8 g,反应压力1.2 MPa,反应温度120 ℃,反应时间4.0 h,DNW-1阳离子交换树脂[11]、固体酸ZrxOy[8]、沸石[12]、硫酸[6]及硅胶负载铌酸催化合成环戊醇的实验结果见表3。从表3可以看出,硅胶负载铌酸的催化活性明显强于DNW-1阳离子交换树脂、固体酸、沸石、硫酸。以DNW-1阳离子交换树脂、固体酸、沸石作催化剂,环戊醇收率很低,没有工业价值,硫酸对设备腐蚀和环境污染严重,也不适合作该反应的催化剂。

表3 硅胶负载铌酸与其它催化剂的催化活性比较

3.7 产物IR分析

产物的IR表征结果:在波数为3 345.6 cm-1处的吸收峰为醇O—H的伸缩振动;2 952.3 cm-1和2 871.4 cm-1处的吸收峰为五元环饱和CH2的C—H伸缩振动;1 455.0 cm-1处的吸收峰为CH2的C—H弯曲振动;1 313.2 cm-1处的吸收峰为O—H的面内弯曲振动;1 075.8 cm-1和1 041.6 cm-1处的吸收峰为C—O伸缩振动。

4 结 论

在以硅胶负载铌酸为主催化剂、三(3,6-二氧杂庚基)胺为助催化剂的作用下,以环戊烯和水为原料,通过水合加成反应合成环戊醇。适宜的反应条件为:1.0 mol环戊烯,n(环戊烯) : n(水)=1 : 4,反应温度120 ℃,反应时间4.0 h,硅胶负载铌酸主催化剂用量4.0 g,三(3,6-二氧杂庚基)胺助催化剂0.8 g,在此反应条件下,环戊醇收率为68.6%。

[1] 徐克勋.精细有机化工原料及中间体手册[M].北京:化学工业出版社,1998:2-15

[2] 翁羽,飞奚军,丁仙华,等.卤代环戊烷合成工艺研究进展[J].上海化工,2004,(10):28-29

[3] 刘秀杰,王波,王松青.氢溴酸法制备溴代环戊烷[J].沈阳药科大学学报,2002,18(2):100-101

[4] 郭世卓,徐泽辉,黄亚茹,等.环戊醇催化脱氢制环戊酮[J].精细化工,2004,21(5):388-391

[5] 侯玲,许绍东,于大伟.一种环戊醇的制备方法:中国, CN1762943A[P].2006-04-26

[6] 徐泽辉,顾超然,郭世卓.环戊烯合成环戊醇的研究[J].化学世界,2002,(4):199-202

[7] 郭世卓,徐泽辉,谢家明,等.一种环戊烯水合制环戊醇的方法:中国,CN1676506A[P].2005-10-05

[8] M iki Hideaki,Yuasairoko,Yoshino Yasushi. M ethod for producing cyclopentanol:JP,JP20022326967[P].2002-11-25

[9] Kikuchi Takayuki,Watanabe Kazunori,YamadaMasafum i,et al. High-purity cyclopentene,method for producing the compound and method for producing cyclopentanol by using the compound:JP,JP2001261592[P].2001-09-26

[10] 徐建华,戴维林,杨新丽,等.新型MCM-41固载化铌酸催化氧化环戊烯制备戊二醛[J].化学学报,2004,62(16):1467-1471

[11] 郭世卓,黄亚茹,徐泽辉,等.环戊烯水合制备环戊醇[J].华东理工大学学报,2004,30(6):618-622,631

[12] Takeuchi Hitom I,Watanabe Kazunori,Fujisawa Hiro Shi. Method for producing cyclopentanol:JP,JP2001181222[P]. 2001-07-03

Abstract Cyclopentanol was synthesized from cyclopentene and water through hydration reaction using HNb3O8·H2O/SiO2as main catalyst and tris(dioxa-3, 6-heptyl)am ine(TDA-1)as cocatalyst. The effects of raw materials ratio, reaction temperature, reaction time and catalyst dosage on the yield of cyclopentanol were investigated and optimum reaction conditions were obtained. Under the optimum conditions of a cyclopentene amount of 1.0 mol, a molar ratio of cyclopentene to water of 0.25, a reaction temperature of 120 ℃, a reaction time of 4.0 h, a main catalyst dosage of 4.0 g and a cocatalyst dosage of 0.8 g, the yield of cyclopentanol reached 68.6%.

Key Words:cyclopentanol; cyclopentene; HNb3O8·H2O/SiO2; tris(dioxa-3,6-heptyl)am ine

德国Süed Chem ie公司开发苯酐生产新型含TiO2催化剂

德国Süed Chem ie公司为邻二甲苯和萘气相氧化制取苯酐工艺开发了新型含TiO2催化剂(CN101443304,2009-05-27)。该催化剂具有惰性载体,比表面积为15~35 m2/g,至少25%的总孔体积由具有60~400 nm半径的孔形成。更重要的是,其中添加了含量少于200 µg/g的硫、少于280 µg/g的磷和多于1 000 µg/g的铌,可提高催化剂反应活性和选择性,减少CO2生成量,且使用寿命较长。

在气相固定床氧化反应中,催化剂分三个区域进行装填,其中第一催化剂区域占催化剂床层总长度的10%~20%,第二催化剂区域占40%~60%,第三催化剂区域占15%~40%,从而避免热点的产生,延长了催化剂的使用寿命。在实例中,采用流化床涂覆催化剂的制备方法,将活性组分TiO2以薄层的形式涂覆在载体上。在三个区域分别装填催化剂140,60,90 cm,反应最大负荷为65 g/m3,粗苯酐产率为114.4%,其中苯酞值低于550 µg/g,热点温度为438 ℃,发生在第一催化剂区域。

[中国石化有机原料科技情报中心站供稿]

KBR公司为BP公司渣油加氢裂化工艺进行技术转让

BP公司与KBR公司于2010年1月22日签署了一项协议,KBR公司将为BP公司渣油加氢裂化工艺提供技术转让和工程服务。

KBR公司表示,将使BP公司的Veba Combi-Cracker(VCC)技术推向全球市场,以应用于炼油、重油改质和煤制油加工。

在炼油厂,VCC技术代表着延迟焦化的替代方案,延迟焦化是改质减压渣油的主要工艺过程。

VCC技术使减压渣油进入含有抗泡剂的浆液床反应器,氢气泡沫从反应器底部通过浆液混合物。在浆液床反应器的下游,用分离器去除未转化的物料和添加剂,而轻质产品送至固定床催化加氢处理器用以脱除氮和硫。典型的产品为重瓦斯油、轻瓦斯油、石脑油和轻烯烃。

BP公司表示,VCC技术可使渣油转化率达到95%,而延迟焦化技术的渣油转化率仅略高于70%。此外,由于添加了氢气,VCC技术的液体产率超过100%,而延迟焦化技术的液体产率通常低于80%。

BP公司于2002年并购了德国维巴(Veba)公司而获得了该技术。

3 500 bbl/d(1 bbl≈159 L,下同)的VCC验证装置建于20世纪80年代,位于现在BP公司在德国的264 kbbl/d盖尔森基兴(Gelsenkirchen)炼油厂附近,该装置因经济状况不佳而于2000年关闭。BP公司也在盖尔森基兴运营有200 bbl/d的中型装置,可加工宽范围的原料。

[章文摘译自OGJ,2010-01-22]

SYNTHESIS OF CYCLOPENTANOL CATALYZED BY HNb3O8• H2O/SiO2

Xu Zhaohui,Yan Nan,Zhou Peng,Liao Weilin

(Fine Chemical Key Laboratory of Jiangxi Province, Nanchang 330027)

2009-08-03;修改稿收到日期:2009-11-02。

许招会,男,副教授,主要从事有机催化教学及科研工作。

国家自然科学基金资助项目(20566004);国家科技攻关计划资助项目(2001BA323C)。