钯催化剂在合成氨净化工艺中的应用

2010-09-06甘振梅

甘振梅,杨 峰

(南宁化工股份有限公司,广西 南宁 530031)

钯催化剂在合成氨净化工艺中的应用

甘振梅,杨 峰

(南宁化工股份有限公司,广西 南宁 530031)

概述了合成氨净化工艺常用的除氢氮混合气中的微量氧、二氧化碳、一氧化碳的方法,从实际出发,分析了这种常用方法在运行中容易出现的问题。提出了用钯催化剂除去氢氮混合气中微量氧及氧化物的方法及介绍其应用情况。

钯催化剂;合成氨;净化

氨的合成必须具备氢气和氮气。氢气和氮气混合在一起习惯称氢氮混合气。现在工业上普遍采用以焦炭、煤、天然气、重油等原料与水蒸汽作用的气化方法取得氢气;氮气来源于空气,可在低温下将空气液化、分离而得,或者在制氢过程中直接加入空气来获得。合成氨生产过程包括三个步骤:第一是造气,制备氢氮混合气;第二是气体净化,除去氢氮混合气以外的杂质;第三是氢氮混合气压缩和合成,将纯净的氢氮混合气压缩到高压,在铁催化剂和高温条件下合成为氨。除电解水方法以外,不管用什么原料得到的氢氮混合气中都含有硫化合物、一氧化碳、二氧化碳等,而这些不纯物都是氨合成催化剂的毒物。因此,在把氢氮混合气送去氨合成之前,必需将这些杂质彻底除去。氢氮混合气的净化是采用除尘、脱硫、CO转化成二氧化碳,再经水洗脱除二氧化碳和铜液脱除少量一氧化碳。由于净化效果不理想,普遍存在合成塔铁催化剂经常被中毒的现象,氮肥厂不得不每年对铁催化剂进行更换,增加了生产成本。

南宁化工股份有限公司合成氨生产工艺没有采用煤造气工艺,而是充分利用氯碱厂电解盐水产生的氢气和空分制氧生产所产生的氮气合成氨。该工艺虽然简单,但其净化工艺却是合成氨生产质量保证的主要环节。

1 原有净化工艺

1.1 工艺流程及叙述

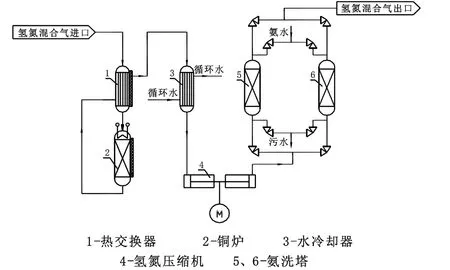

南化公司氯碱厂电解盐水产生的氢气经洗涤冷却后和空分制氧生产所产生的氮气混合成氢氮混合气,进入热交换器,与脱氧后的氢氮混合气进行热交换,然后进入铜炉。铜炉内装有铜催化剂,在250~300℃温度下,氢氮混合气与铜炉内的铜催化剂反应,将氢氮混合气中微量的氧除去,除氧后的氢氮混合气再进入热交换器,与未脱氧的氢氮混合气进行热交换回收热量后,进入水冷却器冷却,经压缩机压缩到高压后,鼓泡进入氨洗塔,用氨水除去氢氮混合气中微量的二氧化碳,这时氢氮混合气中微量的氧和二氧化碳被除去。净化后的氢氮混合气送去合成系统。

1.2 铜催化剂工作原理

金属铜,质软,用小刀即可切开,化学稳定性强,抗张强度大,易熔接,具有抗蚀性、可塑性、延展性;极易被氧化,可以和弱氧化剂反应还原大多数金属离子。利用铜的性质,采用铜催化剂为除氧剂。铜催化剂成分以碱式碳酸铜加硅藻土为载体及粘合剂,压制成Ø5×6的条状型,碱式碳酸铜在加热制备过程发生分解反应,分解成氧化铜:

生产时氢氮混合气中的氢气将氧化铜还原成具有活性的金属铜:

金属铜具有吸氧能力:

生成的氧化铜又被氢气还原成金属铜,金属铜再吸氧,这样,氧化与还原两个反应在不断交替进行,达到除氧的目的。

1.3 工艺存在的不足

采用铜催化剂除去氢氮混合气中的氧,除氧效果好,达到规定的指标,使氢氮混合气中的氧含量在 10×10-6以下。不足之处是:除氧所用的铜催化剂是手工制作,耗大量的人力、物力,制作质量很难保证;在制作过程中需加氨水,产生含氨的废气,污染周围的环境;铜催化剂每隔2年更换一次,成本高;铜催化剂无法除去氢氮混合气中微量的一氧化碳,一氧化碳被气体带到合成系统,与合成系统中的氨合成为碳铵,引起合成生产系统管道堵塞,每半年需对合成系统管道进行蒸煮一次,才能保证合成系统不被碳铵所堵塞;用氨水除去氢氮混合气中的二氧化碳,每天需更换一次氨水,增加成本,更换出来的氨水直接排到水沟中,污染环境。

2 改进后净化新工艺

2006年,从安全因素考虑,公司决定对合成氨厂房进行搬迁,同时对原有合成氨工艺进行改造。经考察,决定采用某公司提供的钯催化剂的净化新工艺,解决南化公司合成氨的净化工艺存在的问题。

2.1 钯催化剂工作原理

钯是银白色金属,化学性质不活泼,常温下在空气和潮湿环境中稳定,只有硝酸、王水、300℃的浓硫酸及熔融的硫酸氢钾才能溶解钯。钯有吸氢和透氢的特性:一定体积的钯在常温下,能吸收相当于它本身体积 800~2800倍的氢气,加热到40~50℃时,吸收的氢气又全部释放出来。钯及钯黑(粒度很细)对气体有很强的吸附能力,因而具有优良的催化特性。

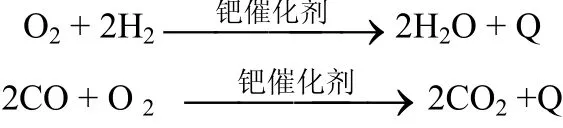

利用钯的催化特点,采用钯催化剂除去氢氮混合气中的一氧化碳、氧气,当含有少量氧和一氧化碳的氢氮混合气通过钯催化剂床层时,在钯催化剂作用下,氢氮混合气中的氧和氢起反应,生成水,同时将氢氮混合气中的一氧化碳转化成二氧化碳。催化脱氧的反应温度较低,转化率较高,其化学反应式:

2.2 工艺流程及叙述

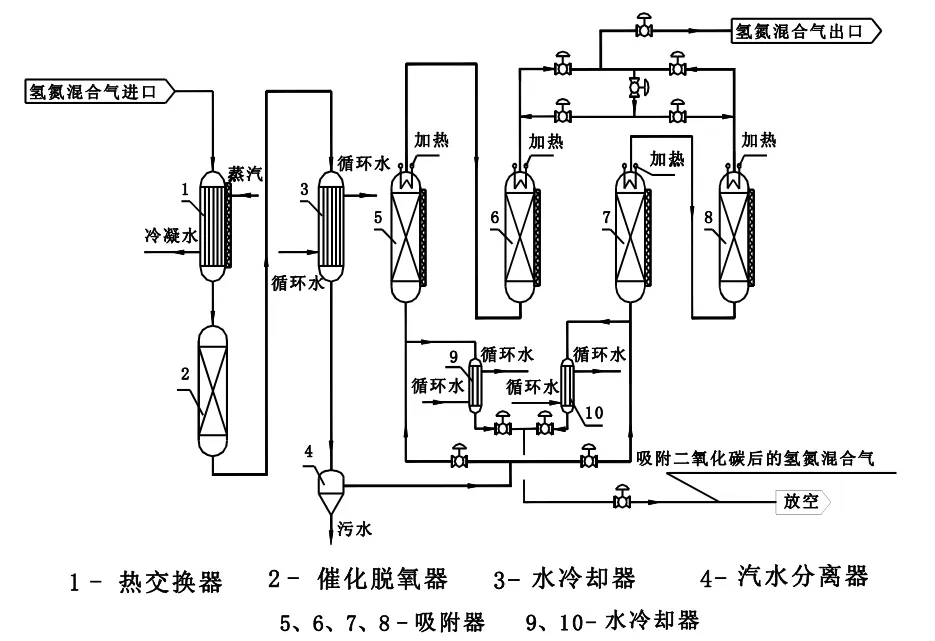

氢氮混合气进入热交换器,与蒸汽交换热量后,进入催化脱氧器,在钯催化剂作用下,除去氢氮混合气中的氧,并将氢氮混合气中的一氧化碳氧化为二氧化碳,经水冷却器冷却,汽水分离器除去水分后,进入吸附器,氢氮混合气中的水和二氧化碳被吸附器内的分子筛吸附,从气相转移到固体表面上,这时氢氮混合气中的二氧化碳和水从混合气中脱除出来,彻底除去氢氮混合气中的所有氧及氧化物。吸附器有2组,每组有2台吸附器串联使用,当一组吸附器内的分子筛吸附达到饱和时,即打开另一组吸附器使用,关该组吸附器进出口阀,然后通入一部分除去氧和氧化物的氢氮混合气进入该组吸附器,在高温作用下,将吸附器内分子筛所吸附的二氧化碳和水解吸出来,通过水冷却器冷却后放空。解吸完毕,再继续通入除去氧和氧化物的氢氮混合气冷却该组吸附器,将该组吸附器冷却到常温。用来冷却该组吸附器的氢氮混合气回收使用。

4个吸附器两两串联吸附和解吸,交替切换使用,以保证生产的连续性,催化脱氧器是连续工作的,不需要解吸,常温下即可正常工作。

2.3 净化新工艺优点

(1)脱氧效果好,完全满足生产工艺对微量氧及氧化物的要求。净化后的氢氮混合气中氧含量在10×10-6以下,二氧化碳含量在10×10-6以下,一氧化碳含量为0。解决了用铜催化剂无法将氢氮混合气中的一氧化碳除去,堵塞合成系统管道的难题。

(2)使用寿命长。钯催化剂使用8年才更换一次;铜催化剂每2年更换一次。

(3)货源充足。生产钯催化剂的厂家全国有几家,市场上有销售,可随时购买,而铜催化剂靠本公司手工制作。

(4)质量有保证。钯催化剂机械化生产,质量保证;铜催化剂手工制作,质量难以保证。

(5)无三废污染,清洁生产。铜催化剂在制造过程中产生含氨的废气排放,在生产过程中产生含氨的污水排放,更换出来的铜催化剂只能活埋,造成三废污染;钯催化剂在使用过程中无含氨的污水排放,无含氨的废气排放,更换出来的钯催化剂厂家回收,清洁生产。

(6)降低劳动强度。钯催化剂由厂家提供,无需公司投入人力物力进行手工制作,大大减轻劳动强度。

(7)降低生产成本。采用钯催化剂,每吨液氨可降低生产成本6%。

(8)提高液氨产品质量。传统的合成氨生产工艺所生产出来的液氨杂质多,除含有微量的水和油外,还含有铜氨液、硫化物等,采用的新工艺所生产出来的液氨所含杂质中只含有微量的水和油,液氨纯度达99.8%以上,很受用户青睐,特别受制药厂的欢迎,产品供不应求。

3 结论

实践证明,南化公司采用的钯催化剂的新净化工艺技术先进、切实可行;降低了投资,改善了劳动条件;提高了技术水平和产品质量;降低了生产成本;它的成功应用为生产合成氨的小氮肥企业提供了一个更经济合理与节能清洁的净化方法。

Application of Palladium Catalyst in Purification Technology of Synthetic Ammonia

GAN Zhen-mei, YANG Feng

(Nanning Petrochemical Co., Ltd.,Nanning 530031, China)

TQ 113.2

B

1671-9905(2010)09-0058-03

甘振梅(1965-),女,工程师,1988年毕业于广西大学无机化工专业,现于南宁化工股份有限公司合成氨车间从事技术工作

2010-06-03